淺談氧化鋁廠焙燒爐收塵設備改造

摘要:氧化鋁廠焙燒爐電收塵設備升級改造成LDMC系列電袋復合設備,實現(xiàn)了顆粒物超低排放小于10mg/Nm3。

關鍵詞:氧化鋁廠;電收塵;LDMC系列電袋復合;超低排放

0 引 言

我國氧化鋁廠經(jīng)過近幾年的技術改造,總體技術裝備水平已達世界先進水平。目前工業(yè)上均采用堿法生產(chǎn),特別是我國獨創(chuàng)的混聯(lián)法(拜耳法和燒結(jié)法聯(lián)合工藝)有效地結(jié)合了我國鋁礦石資源的特點,對低品位礦石也能達到充分利用。氧化鋁產(chǎn)量也是穩(wěn)步提升,2018年年產(chǎn)量統(tǒng)計數(shù)據(jù)顯示達到7253.1萬噸。氧化鋁產(chǎn)能分布也較為集中,主要分布在山東、河南、山西、貴州和廣西5省。山東最高,山西其次,河南居第三,三省合計產(chǎn)量5749.37萬噸,占全國的79.27%。

這些氧化鋁廠排放大氣污染物主要為顆粒物、二氧化硫及氮氧化物。氧化鋁廠根據(jù)生產(chǎn)工藝的不同可分為燒結(jié)法、拜耳法和聯(lián)合法,燒結(jié)法和聯(lián)合法氧化鋁企業(yè)主要污染源是氫氧化鋁焙燒爐和燒結(jié)法的熟料燒成窯、石灰煅燒爐產(chǎn)生的廢氣;拜耳法氧化鋁企業(yè)主要污染源是氫氧化鋁焙燒爐、石灰煅燒爐產(chǎn)生的廢氣。而目前大部分氧化鋁廠焙燒爐收塵設備為電收塵設備,顆粒物排放標準從30mg/Nm3到10mg/Nm3,為電收塵設備改造技改提供了方向。

1 電收塵設備改造的必要性

1.1電收塵設備不能滿足新排放要求普遍原因分析及表現(xiàn)特征

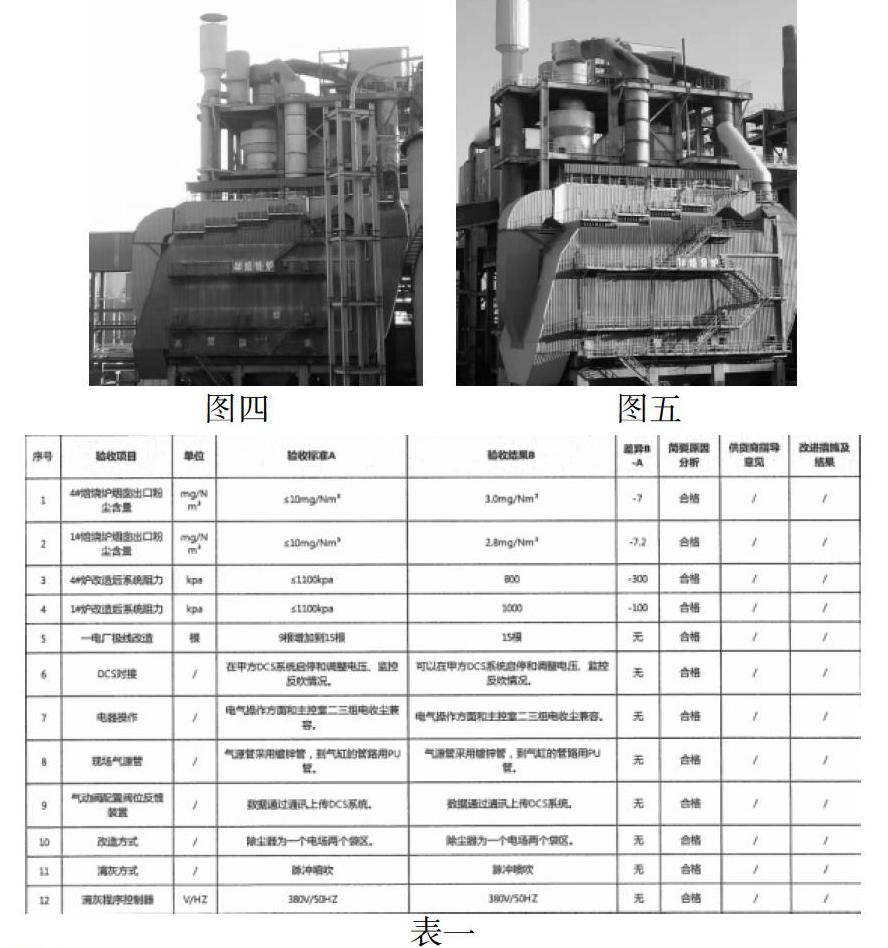

結(jié)合電收塵設備結(jié)構(gòu)圖(圖一),我們來分析不能滿足新排放要求存在的原因:設備本體原始設計收塵面積偏小、使用年久、內(nèi)部結(jié)構(gòu)老化、振打方式及振打力矩分布不科學、殼體漏風、保溫箱瓷瓶加熱缺失和表面積灰嚴重、入口分布板腐蝕變形、除塵電源工頻電源二次直流電壓紋波系數(shù)大、煙道不合理粉塵比電阻偏高等。表現(xiàn)特征:收塵效果差、二次電壓不高、頻閃嚴重、二次電流偏小、二次電流減小排放超標電場流速加快、出現(xiàn)二次場塵、瓷瓶放電、出現(xiàn)二次電壓頻閃、分配到通道氣流不勻、二次電壓運行低、對細微粉塵荷電能力弱、進風不均等,最終表現(xiàn)為滿足不了排放要求。

1.2電收塵設備改造途徑

電收塵設備改造解決方案推薦:LDMC系列電袋復合收塵設備

2 電袋復合收塵設備簡介

2.1 LDMC系列電袋復合收塵設備

LDMC系列電袋復合收塵設備由電收塵和布袋收塵兩個單元組成。一般情況下,電收塵單元布置一個電場。“前電后袋”結(jié)構(gòu),電收塵單元可將煙氣中80%~90%的粉塵收集下來,粉塵經(jīng)過電收塵區(qū)電離荷電,使濾袋的透氣性能、清灰性能得到大大改善。從而實現(xiàn)了濾袋的阻力降低、清灰周期加大,延長布袋的使用壽命;同時布袋收塵單元發(fā)揮了布袋對粉塵適應能力強,對微細粉塵收集效率高達99.99%等優(yōu)點,最終確保LDMC系列電袋復合收塵設備能達到小于10mg/Nm3的超低排放。

2.2 LDMC系列電袋復合收塵設備工作原理

LDMC系列電袋復合收塵設備工作原理為:含塵煙氣進入收塵設備后,煙氣中80~90%粉塵被電收塵區(qū)收集,剩余10~20%細粉塵隨煙氣由水平流動折向電場下部;通過濾袋外表面,粉塵被阻留在濾袋外表面;從下向上運動,進入布袋收塵區(qū);干凈氣體從濾袋的內(nèi)腔進入上部凈氣室,經(jīng)引風機由煙囪排向大氣。

3 氧化鋁廠焙燒爐 LDMC系列電袋復合收塵設備超低排放實踐

3.1案例介紹

項目簡介:某氧化鋁廠焙燒爐電收塵設備改造為LDMC系列電袋復合設備(顆粒物排放保證值:≤10mg/Nm?)

設備工況:焙燒爐風機全壓升10200Pa,煙氣量28萬m?/h

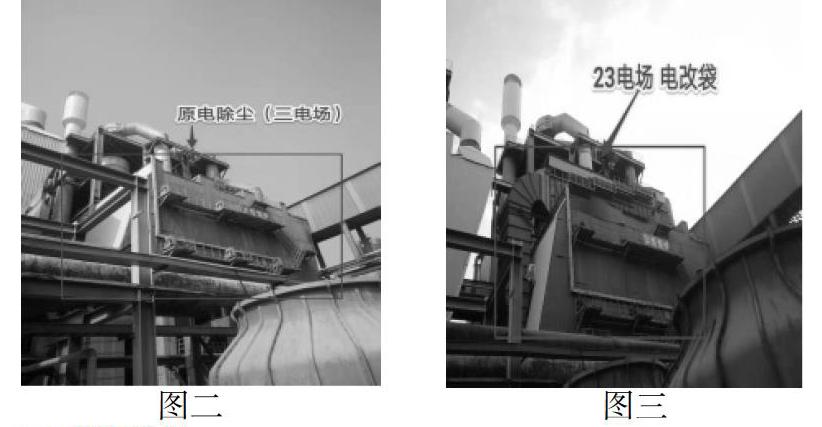

改造方案:原收塵設備三個電場(圖二),改造后保留一電場改二、三電場為袋區(qū)(殼體、灰斗利舊)(圖三)。

改造造價:約500萬,現(xiàn)場工期:22天(拆除工期7天,主體安裝15天)

3.2改造效果

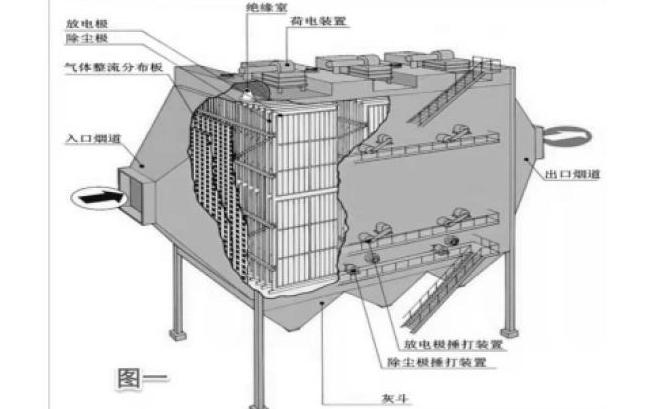

通過在某氧化鋁集團進行了多臺焙燒爐電收塵設備的升級改造,LDMC系列電袋復合收塵設備均取得了顯著效果。圖四、圖五為改造后設備外部場景。表一,數(shù)據(jù)來源檢測報告和驗收標準,實際排放數(shù)值均遠低于超低排放10mg/Nm?的標準。

4 結(jié)語

LDMC系列電袋復合收塵設備目前已成熟運用于氧化鋁廠焙燒爐電收塵設備改造,成功實現(xiàn)了超短工期完工,超優(yōu)性價比投入,超低排放指標達成。效果顯著,值得推廣運用。

參考文獻:

[1] 《中國氧化鋁行業(yè)產(chǎn)銷需求與投資預測分析報告》前瞻產(chǎn)業(yè)研究院

[2] 《鋁工業(yè)污染物排放標準》(GB25465-2010)修訂單

作者簡介:

王勇奎,身份證號:320923198701013037,助理工程師,畢業(yè)于南京工業(yè)職業(yè)技術學院機械工程專業(yè),現(xiàn)從事除塵、脫硫、脫硝等煙氣綜合治理設備方面的工作。

(作者單位:江蘇蘭豐環(huán)保科技有限公司)