楔形機構壓扁工裝設計與應用

劉文路,茍丹,郭小莉,韋新紅,車前,梁輝

(陜西萬方汽車零部件有限公司,陜西 西安 710200)

前言

隨著我國工業的高速發展,壓扁技術被廣泛應用,尤其是在汽車零部件制造領域,為滿足汽車結構設計及裝配要求,汽車零部件中支架類及前橫梁類產品在設計及加工時均涉及到壓扁。一般制造業單位常采用油壓機進行壓扁,油壓機是一種以液壓泵為動力源,通過單向閥使液壓油在油箱循環從而帶動活塞循環做功的液壓裝置。因油壓機工作平臺高度的局限性以及做功運動方式的單一性,導致其只能用于產品的簡單壓扁,對于結構復雜尺寸精度高的產品更多的是通過設計壓扁定位工裝來實現產品生產加工。

本文設計的壓扁工裝是將普通油壓機縱向壓力通過力的轉換實現產品橫向壓扁,從而滿足生產需求,該壓扁工裝方案對其他類似壓扁工序具有重要的借鑒意義和指導作用。

1 壓扁工裝設計要求

在生產加工過程中,以現有設備為基礎,并兼顧零件生產的工藝性能,以降成本、增效益為目的進行壓扁工裝設計。

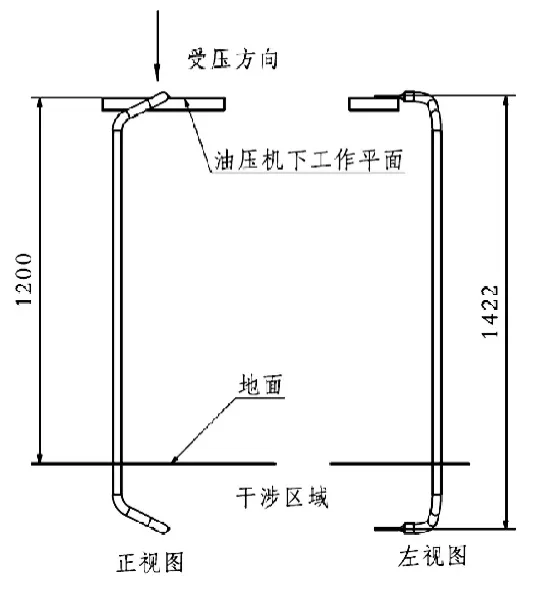

以我公司某踏步支架管為例,產品圖紙壓扁尺寸為1422mm,由四個彎組成其復雜的空間結構,油壓機下工作平面高度為1200mm,豎直方向壓扁會造成產品與地面干涉,其簡易壓扁圖如圖1所示:

同時,若進行另一側壓扁則會造成產品與油壓機運動活塞干涉,因此需考慮如何在現有設備基礎上將豎直方向壓力進行橫向轉換問題,且要保證轉換后的力能夠滿足產品壓扁要求。

由于油壓機設備結構具有危險性,在操作過程中其利用凸輪機構使離合器結合或者脫開,一旦結合運行就一定要完成一個循環后才會停止,假如再次循環中手不能及時從模具中抽出,就必然會發生傷手事故,且壓扁工裝擔負著使工件加工成型的主要功能,是整個系統能量的集中釋放部位,假如壓扁工裝設計不合理或者有缺陷,沒有考慮到作業人員在使用時的安全,在操作時手就直接或者經常性的伸進工裝及模具中才能完成作業,從而增加了受傷的可能。因此在模具設計的合理性及安全性直接影響著事故發生的可能。

圖1 簡易壓扁示意圖

為滿足我公司同類產品的多樣化需求,在設計壓扁工裝時需考慮該工裝的通用性,能同時滿足多種產品的加工,達到降本增效的目的。

綜上所述,設計中要考慮的要點:

1)縱向壓力裝換成橫向壓力后能否滿足壓扁要求。

2)壓扁工裝設計的合理性與安全性,避免安全事故發生。

3)壓扁工裝設計的通用性、可同時滿足多種產品加工。

2 壓扁工裝設計方案及原理

2.1 壓扁工裝設計思路

首先需要在現有設備上將縱向壓力進行橫向轉換,而工件則由現在的豎直方向受力壓扁變成水平方向受力擠壓,達到壓扁效果。基于此思路,工件需通過夾緊裝置進行固定,并保證壓扁長度。上模具與油壓機運動活塞平面相連,上下模具采用楔形結構相對運動,實現油壓機壓力在水平方向的分解,下模具需滿足受水平分力后克服摩擦力往一側運動,水平分力 F0>下模摩擦力 Fm從而達到擠壓工件的效果。且水平分力F0>鋼管變形力Fb,滿足壓扁需要。

水平分力大小由楔形斜面α進行控制。

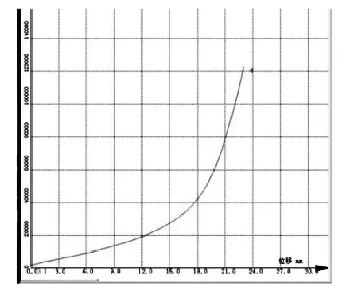

工件鋼管規格為φ30×3,材質為20鋼,通過萬能試驗機預先對鋼管試樣壓扁,測得實際壓扁力Fb=122547.99N。

圖2 試樣壓扁過程曲線

圖3 試樣壓扁受力數據

設油壓機壓力為F1,上模楔形斜面角度為α,鋼的摩擦系數μ為0.05~0.1,則壓力分解為上下模具楔形斜面的垂直力和平行力,分別為F2,F3:

F2=F1*cosaα F3=F1*sinα

F2在滑塊運動方向進行力的分解,分解為水平分力與豎分直力,分別為F4,F5:

F4=F2*sinα F5=F2*cosα

F3在進行力的分解后為F6,F7:

F6=F3*cosα F7=F3*sinα

下模具水平分力F0=F4+F6;

下模具摩擦力Fm=(mg+F5+F7)*μ;

我公司油壓機規格為 60噸,下模具滑塊重量 m=6.595kg ,通過改變α數值大小,以及多次現場試驗,計算出當α=80°時,壓扁可達到最佳效果。

計算結果如下:

F0=F4+F6=195921.6N

Fm=(mg+F5+F7)*μ=58177.3N

F0>Fb>Fm

F0滿足相對運動及壓扁力要求。

2.2 壓扁工裝設計方案

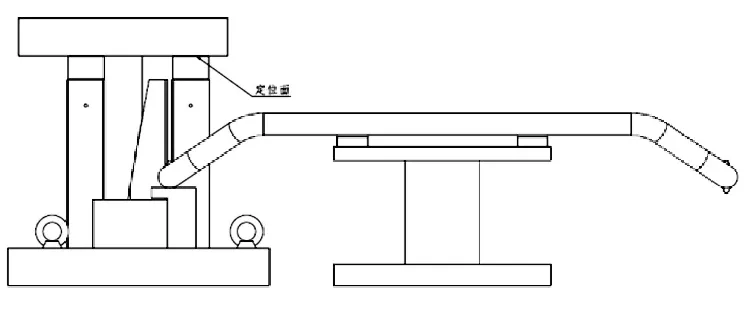

通過前期壓扁工裝受力分析與計算以及現場試驗,確定壓扁工裝方案如圖4所示,主要由上模具、下模具和定位夾緊部分組成;

上模具:(1)、(2)組成上模具,其中件(1)起連接作用,件(2)進行力的傳遞;

下模具:(3)~(10)以及(15)組成下模具,件(3)為導向銷,起到上下模具對準及導向定位作用,件(4)為上模具定位支撐塊,用以限定上模具最終運動位置,件(5)共兩件為定位件,件(6)為可移動滑塊,滑塊低面為可更換件(8)與兩個件(15)組成燕尾槽滑臺結構,從而保證滑塊在相對運動的過程中不發生側翻,滿足其運動精度及穩定性,并且起導向和支撐作用;件(9)為起重吊環共兩件,件(10)為下模具支撐,與油壓機工作平臺相連;

圖4 壓扁工裝設計方案

定位夾緊:由件(11)至(14)組成定位夾緊部分,起產品定位作用,直接決定產品最終的壓扁長度,且該部分中件(11)為我公司自行設計的工裝通用件,可根據磨損情況及時進行更換,對于類似產品僅需要根據產品尺寸更換定位夾緊部分就可實現產品壓扁。

2.3 壓扁工裝設計原理

圖3 壓扁到位后工裝狀態

首先將工件利用定位夾緊部分進行定位,從而保證壓扁長度尺寸要求,在工作狀態下,油壓機運動活塞向下運動從而帶動上模具下壓,當上下模具接觸相互受力后,下模具中滑塊因受力而發生移動并擠壓工件,直到上模具運動到固定定位平面,則整個壓扁過程結束,產品達到壓扁要求,壓扁后上下模具狀態如圖3所示(注:本工裝中輔助壓扁器械未在圖中展示),產品壓扁效果良好。

3 結論

通過壓扁工裝設計與現有油壓機設備的結合,以及現場不斷地試驗和改進,實現了縱向壓力轉換成橫向壓扁,目前在我公司踏步支架類產品中已得到廣泛應用,解決了我公司原有產品無法加工的現狀;提高了加工人工作效率及產品競爭力;滿足了我公司零件大批量生產和種類繁多的生產需求,對后續類似壓裝工序有著重要參考價值。