全向可調衛星側板安裝設備設計與應用

陳 琦,車臘梅,馬海龍,任維松,李 民,姜 林

(1. 上海衛星裝備研究所; 2. 上海裕達實業有限公司:上海 200240)

0 引言

現階段衛星多為板框式結構,大量的單機和電池都安裝在側板上。在衛星總裝的早期階段,側板上的單機產品較少,通過手工裝拆或者行車輔助等就可以完成工作任務。隨著衛星集成化程度的提高,側板的尺寸和質量均大幅增加,如某型號電池板尺寸達2800 mm×1800 mm,質量達200 kg,手工已經不可能實現裝拆。現階段在整個AIT過程中,側板需要進行多次的安裝和拆卸,而在對衛星的供電系統進行可靠性測試、老煉試驗時,側板需要打開一定的角度或者位移,從而為電池的有效散熱提供環境可靠性保障[1]。因此,側板的操作涉及平移、升降、翻轉、旋轉、偏擺等運動,其安裝設備需要具備六自由度全方向調節的能力。

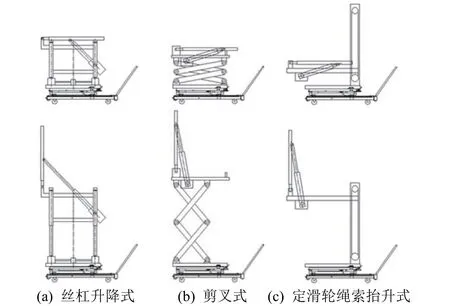

常用的衛星側板安裝設備的升降機構有絲杠升降式、剪叉式、定滑輪繩索抬升式等典型結構形式,其中絲杠升降式結構為了克服質心的變化常常需使用導向器或者多根絲杠升降機進行抬升以減弱彎矩的影響,使結構變得較為復雜,且設備的抬升高度較小;剪叉式結構在較高的升限要求時需要使用多段剪叉,其側向的穩定性不夠理想,側板會晃動,且不適合承受偏心負載;定滑輪繩索抬升式結構的豎直抬升立柱使側板的尺寸受到限制,且設備的高度會高于側板的升高高度,運輸不便[2-3]。可見,這幾種結構形式都存在著一定的局限性。機械臂具有六自由度的調節功能,靈活性高,但側板安裝設備投產數量多,閑置率很高,還需要到處移動,適用于生產線的機械臂并不非常適合于衛星裝配的實際生產情況[4]。因此,需要研制一款結構緊湊、造價低廉,類似于機械臂的全向可調側板安裝設備,且應具備以下功能:1)使用電機驅動獲得大行程運動;2)實現與衛星接觸時的手動微調。

1 結構設計

1.1 總體方案設計

全向可調衛星側板安裝設備結構如圖1所示,分為底座、升降(包含x、y、z方向的移動)和姿態調節(包含繞x、y、z軸的旋轉)等部分。其相比于常用安裝設備(圖2),最突出的特點是將3個移動自由度集中在1個機構中實現,且該機構設置在底座上,用于進行集中式的行程調節;將3個旋轉自由度集中在升降擺臂的頭部,可以像機械臂一樣進行末端定位角度的調節。該設備直線運動的行程可通過導軌絲杠長度的設計進行調整,可實現x向0~400 mm、y向±150 mm、z向 0~1600 mm 范圍內的行程調節;旋轉運動方面可實現繞y軸0~90°的轉動調節,繞x軸和z軸±5°的偏擺調節,能夠滿足現階段所有衛星側板安裝過程中的行程和調姿要求。

圖1 全向可調衛星側板安裝設備結構示意Fig. 1 Structure of omnidirectional adjustable satellite side panel installation equipment

圖2 常用衛星側板安裝設備Fig. 2 Sketch of common side panel installation equipment

為更好地適應總裝總測廠房環境,節省投資和占地空間,設備設計分為重型和輕型2種型號,重型可承載350 kg,升降行程1.6 m,用于安裝大尺寸、大質量的衛星側板;輕型可承載200 kg,升降行程1.3 m,用于安裝一般尺寸和質量的衛星側板,實現了高低搭配、物盡其用。

1.2 雙段式升降機構設計

為了用緊湊的結構獲得大幅度的升降行程,該設備在設計上使用了雙段式的升降機構,第1級為平行四邊形搖臂式升降機構,第2級為絲杠升降機抬升式升降機構。

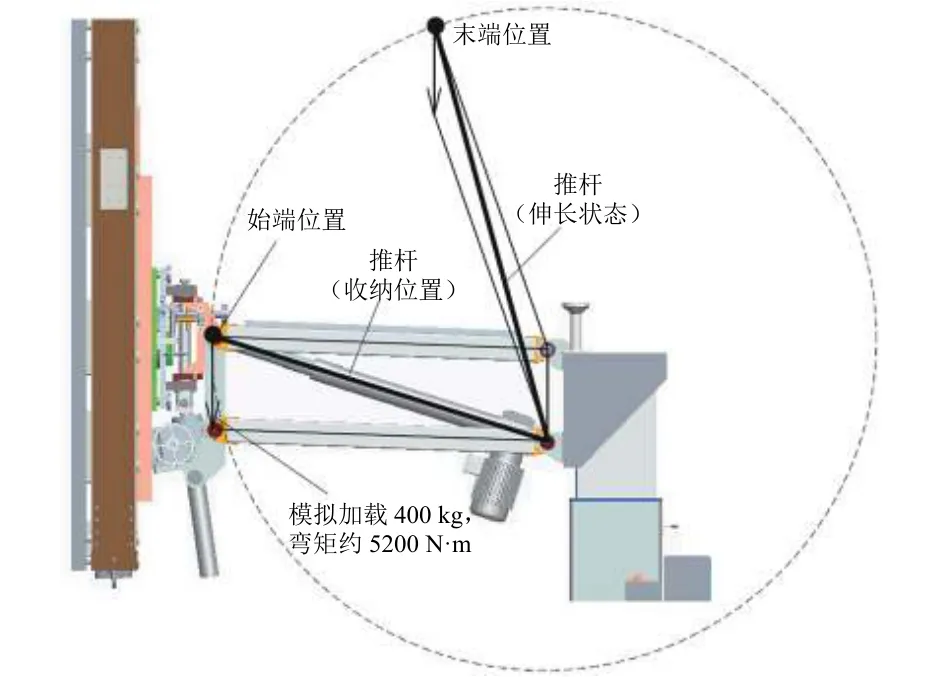

第1級升降設計的原理如圖3所示,電動推桿作為平行四邊形機構的斜邊,通過伸縮可以控制平行四邊形機構活動端相對于固定端的旋轉角度來調節活動端的高度[5]。

圖3 初級升降機構原理示意Fig. 3 Principle of primary lifting mechanism

第2級升降機構(原理如圖4所示)分為外框和內框,內、外框之間的導向使用直線導軌組合,兩邊對稱布置,每邊2組,每組為2對導軌滑塊。其中一對安裝在內框上,另一對安裝在外框上。內、外框之間的相對運動使用絲杠升降機驅動,升降機提供動力,直線導軌提供導向。內框的下緣和外框的上緣均安裝有滑塊,使機構在最低位置具有最大的抗彎矩能力,內、外框之間的靠肩結構可在最高位置幫助導向機構承受部分彎矩。

圖4 次級升降機構原理圖Fig. 4 Principle of secondary lifting mechanism

1.3 末端姿態調節機構設計

末端姿態調節機構包括繞y軸的90°翻轉和繞x軸和z軸的小角度偏轉。其中繞y軸的90°翻轉不僅用于側板的翻豎直,亦用于側板位置的微調。如圖5所示,該機構為邊長可變的三角形結構,其3條邊中的1條為固定邊,1條為旋轉邊,1條為驅動邊。其中驅動邊為兩端鉸接的絲杠升降機,其邊長可伸縮變化;固定邊為平行四邊形升降機構的一部分,是升降機構的最終活動端;旋轉邊所在的結構上安裝著側板,用于帶動側板進行翻轉。

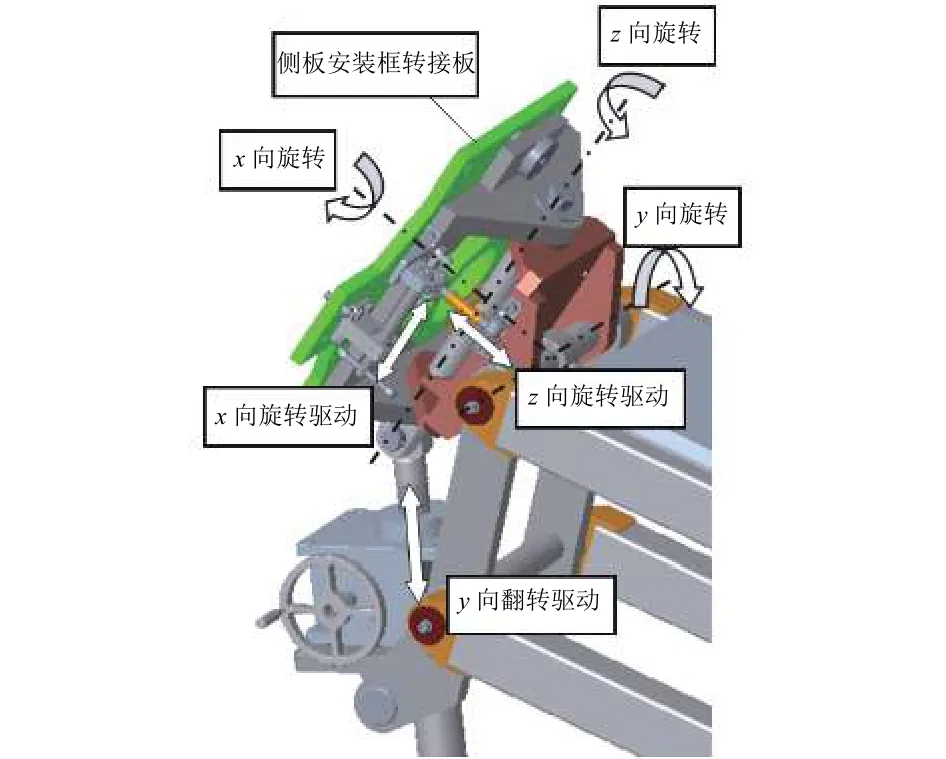

在實際工作中,側板與衛星安裝面之間存在角度偏差和左右方向的楔形間隙,而繞x軸和z軸的小角度偏轉機構用于消除上述間隙,其結構形式如圖6所示。繞z軸偏轉機構為2個C字形的零件,上下緣通過銷軸串接使2個零件能夠相對轉動。繞x軸偏轉機構安裝在外側的C形零件上,其中的側板安裝框轉接板嵌入C形零件的豎直壁部分,并通過一套螺桿機構使其與C形零件發生相對轉動,最終實現側板的轉動。由此結構提供不大于±5°的偏擺即可滿足側板安裝位置的微調要求。

圖6 側板姿態調節原理圖Fig. 6 Principle of attitude adjusting mechanism

2 使用方式與性能分析

2.1 使用方式

該設備的使用方式見圖7:在狀態①下將衛星側板安裝在姿態調節器的對接接口上,使用螺釘進行鎖緊并測量側板與設備之間的絕緣電阻,在滿足要求后通過搖y軸翻轉驅動手輪將側板進行翻轉,從水平狀態翻至垂直狀態,即進入狀態③;啟動設備的擺桿電機完成z向的初段升降,得到狀態④,再使用設備的升降電機完成z向的后段升降,在該過程中,激光照準器用于較遠距離的對位,以檢測側板與衛星孔位的對正性。當側板貼近安裝位置后,如果(難免)存在一定的偏移、偏轉或間隙,可以通過調整姿態調節機構的3個轉動自由度來獲得一個合適的側板姿態。現場操作時,在將側板裝上衛星之前,需要進行多次試裝,重復進行側板與安裝位置之間靠近與遠離的移動操作,該功能通過集成在底座上的x向直線運動機構來實現。

圖7 側板安裝設備使用流程Fig. 7 Operation process of side panel installation equipment

2.2 性能分析

1)通用性

目前衛星均已實現平臺化,同一平臺的衛星具有相類似的結構和尺寸,故對安裝其側板所需的設備都提出了通用性的要求。設備的通用性主要體現在以下幾方面:

① 滿足尺寸搭配與承載能力要求。側板尺寸和質量在大多數情況下與衛星平臺類別有關,如某平臺型號衛星的北上側板尺寸達2800 mm×1800 mm,質量達200 kg;而有些平臺型號衛星側板尺寸為1200 mm×800 mm,質量約100 kg;還有些平臺型號衛星的側板尺寸為 900 mm×500 mm,質量在30~50 kg之間,有時不需要工裝也能進行安裝。

② 具有通用性安裝功能。每一塊側板均有其獨特的安裝接口和安裝高度,且質心和幾何中心有時并不在同一位置,甚至兩者之間偏離較遠;另一方面,設備的升降行程一般都小于1.5 m,在安裝高位側板時需要使用輔助升降平臺。故常用設備一般只服務于某一平臺或者某一型號。

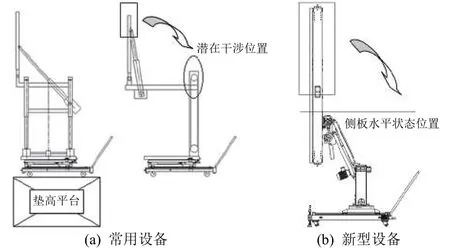

③ 安裝過程中側板不能與其他結構發生干涉。由于設計上的局限性,在安裝某些長窄型側板時,升降機構與側板在空間上不能進行有效的隔離,可能會發生結構干涉。

本設備由于使用了搖臂式升降機構,側板安裝在搖臂的遠端,使得側板在其轉動范圍內不會與設備自身的其他結構發生干涉,從而能夠安裝各種長寬比的衛星側板,與常用設備對比如圖8所示。雙段式升降機構使其升降行程超過1.5 m,側板的安裝高度超過2.2 m,滿足了現有平臺衛星所有側板的安裝需求,并且向下兼容。此外,還引入了側板安裝框和轉接板,其中轉接板固定在設備上,具有標準接口,側板安裝框介于側板和轉接板之間充當媒介,如此,通過配置不同的側板安裝框,便可將不同的側板安裝在同一臺設備上,實現其更好的通用性。全向可調側板安裝設備實物見圖9。

圖8 常用設備與新型設備性能對比Fig. 8 Comparison between traditional equipments and the new equipment

圖9 全向可調側板安裝設備實物圖Fig. 9 Photo of the omnidirectional adjustable satellite side panel installation equipment

2)便利性

早期的衛星尺寸較小,可以通過人工手搖驅動側板安裝設備進行側板的升降作業。隨著大型衛星的出現,大尺寸、大質量、高安裝高度的側板安裝已經無法再使用人力驅動方式進行抬升,而行車輔助的抬升方式又因為無法有效控制側板在空中的姿態而無法普遍應用。而且,側板在安裝前需要通過操作側板安裝設備上相應的機構來實現姿態調節以及側板與安裝框架之間的對準,常用側板安裝設備的側板姿態調節機構一般分散設計在設備的不同部位,存在動線較長、操作不便的問題。全向可調側板安裝設備使用了電機驅動的升降機構,通過合適的電控設計,將整個升降時間控制在1~2 min之間,且啟/停平穩,不會對側板造成較大的振動或沖擊;該設備姿態調節機構設置在設備末端與側板連接處,3個轉動自由度調節功能集成在1個機構內,在操作上更節省時間。由于調節機構與側板距離很近,機構上需要輸入的調節行程與側板的移動行程大致為1 ∶ 1的轉換關系,提高了調節效率;側板的質心設置在旋轉鉸鏈點附近,驅動力矩小,使得側板的旋轉更為省力。

3)可擴展性

在整星電測試過程中,需要對側板進行開艙散熱和線路檢查,故在整星電測試前要將側板與安裝框架進行分離,保持一定的距離或者角度。對于水平開艙操作,使用該設備的x向400 mm移動行程的移動機構,一次就能夠完成操作活動,而不需要再次移動設備。這使得之后的合艙操作也可以將側板再次裝回原先的位置,而不再對其姿態進行調整,節省了操作時間。對于翻轉開艙操作,需要配合使用x向移動機構和繞y軸翻轉機構,而翻轉軸線與側板中心的相對位置則通過定制的側板安裝框來進行調整,以達到預定的翻轉后的狀態。

3 結束語

該新型側板安裝設備已完成制造并投入衛星的總裝工作,應用中獲得以下幾方面的成效:

1)比較傳統側板安裝設備,該設備解決了大質量、高升限衛星側板難以安裝和測試的困難。

2)解決了側板抬升過程中人力驅動費時、費力的問題,抬升時間從之前的7~10 min縮短至2 min以內,提高了勞動效率。

3)使得側板姿態調節更加便利,大幅縮短了側板安裝和整星測試的操作時間,整體勞動生產率提高了近1倍。

4)提高了總裝工藝裝備的科技含量,為整個AIT過程提供了環境可靠性保障。