大尺寸薄壁軸承濾光輪機構的設計與試驗

賈慧麗,王 躍,王慶穎,趙 鑫

(北京空間機電研究所 先進光學遙感技術北京市重點實驗室,北京 100094)

0 引言

面陣凝視相機由于具有較高的時間分辨率,在航天遙感領域應用價值極高[1-3]。為了獲取詳細的光譜信息,實現多譜段凝視成像,需要對進入系統的光線進行過濾,讓特定譜段的光線透過濾光片成像,而其他譜段的光線被截止。因此,需要設計濾光機構來實現不同譜段光線的切換。為了保證多譜段圖像信息的融合質量,應盡可能提高濾光片的定位精度和重復到位精度。

高軌面陣凝視成像方式不僅需要對單視場區域進行單譜段或多譜段連續成像,還需要實現多視場區域單譜段或多譜段步進成像[4-6]。濾光機構是面陣凝視相機的重要組件,它需要在相機在軌全生命周期內頻繁切換濾光片,以配合整機的多譜段成像工作,而該部分通常是相機的單點失效環節。因此,保證濾光機構的在軌壽命和可靠性是關系相機任務成敗的重點和難點之一。

Krause等設計的用于詹姆斯?韋伯太空望遠鏡(JWST)的中波紅外通道的低溫濾光輪[7]和Weidlich等設計的近紅外通道低溫濾光輪[8]均為中心驅動式結構,雖然成功應用于近紅外及中波紅外譜段,但濾光片口徑小,光路方向占用空間大,剛度要求高。

本文研制了一種基于大尺寸薄壁軸承的濾光輪機構,對其進行了全面的功能、性能測試和環境試驗,并結合在軌使用環境進行了壽命試驗驗證。

1 結構組成

濾光輪機構任務要求順序均布安裝相機可見光近紅外通道5個譜段的濾光片,對應的譜段依次為 B1(0.45~0.90 μm)、B2(0.45~0.52 μm)、B3( 0.52~ 0.60 μm) 、 B4( 0.63~ 0.69 μm) 、B5(0.76~0.90 μm)。濾光片通光口徑為86 mm×86 mm,裝框后自重狀態面形精度要求RMS≤λ/300,軸向及徑向位移要求P-V值<0.003 mm。機構在光軸方向的最大外形尺寸要求≤65 mm,相鄰譜段之間切換時間要求≤5 s,機構轉動引起的濾光片角度偏差要求≤±30″,光軸定位精度要求優于0.5 mm。為保證機構在軌工作性能,電機力矩裕度需滿足靜態力矩裕度>1。為保證發射時的力學環境要求,濾光輪的一階約束模態要求≥100 Hz。按照濾光輪的工作模式,機構地面調試及在軌壽命要求滿足≥2.1×105的運轉次數。

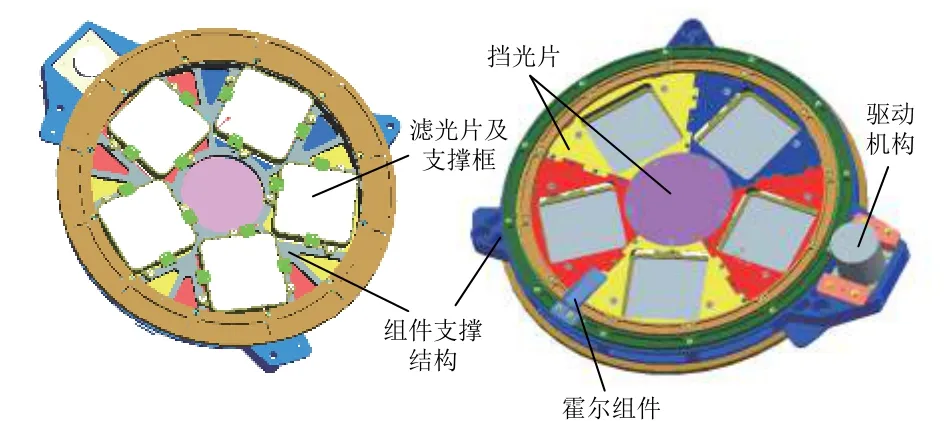

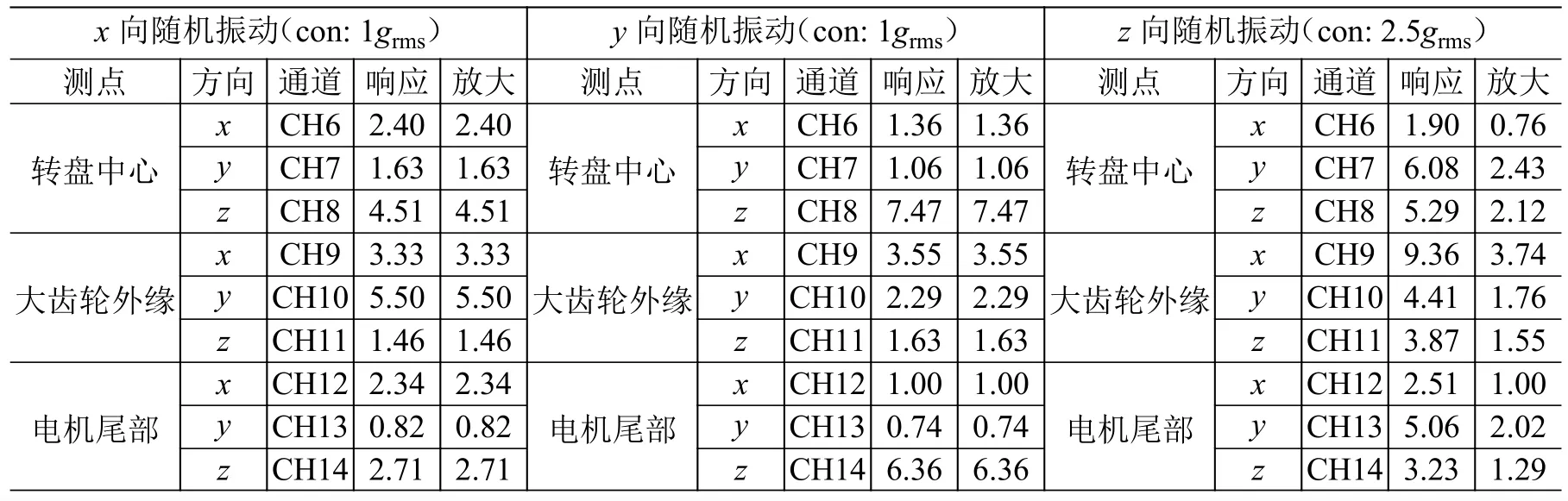

考慮濾光片的通光口徑要求,以及提高支撐剛度,保證濾光片地面測試面形精度,本文提出了一種周邊支撐的濾光輪機構方案,如圖1所示。該機構由外支撐、轉盤、濾光片組件、大尺寸軸承、步進電機、減速齒輪副、霍爾器件等組成。轉盤上均布5個濾光片,通過一對大尺寸薄壁角接觸球軸承支撐。步進電機安裝在外支撐上,減速齒輪副傳動比為10.5 : 1,主動小齒輪與步進電機軸連接,帶動大齒輪旋轉,使指定的濾光片切入光路成像。機構的位置反饋選用霍爾傳感器,在大齒輪帶動轉盤旋轉過程中霍爾器件和磁鋼在圓周方向上重合時,發出反饋信號,完成定位功能。

圖1 濾光輪結構示意Fig. 1 Structure of the filter wheel

濾光輪機構中,外支撐相當于系統的定子;濾光片組件固定在轉盤上,轉盤相當于系統的轉子;兩部分之間通過一對背對背安裝的大尺寸薄壁角接觸球軸承連接在一起;軸承滾珠進行鍍MoS2固體潤滑膜處理,外支撐、外圈壓環共同作用固定軸承的外圈,轉盤、內圈壓環共同作用固定軸承的內圈,如圖2所示。單個大尺寸薄壁軸承的內徑為355.6 mm,外徑為374.65 mm,厚度為9.525 mm,精度為P4級,接觸角為30°,基本徑向載荷為C0r=37 740 N、Cr=9 510 N,基本軸向載荷為C0a=108 900 N、Ca=27 430 N。

圖2 組件支撐結構示意Fig. 2 Component of the structural support

2 參數設計

2.1 機構剛度及鏡面變形分析

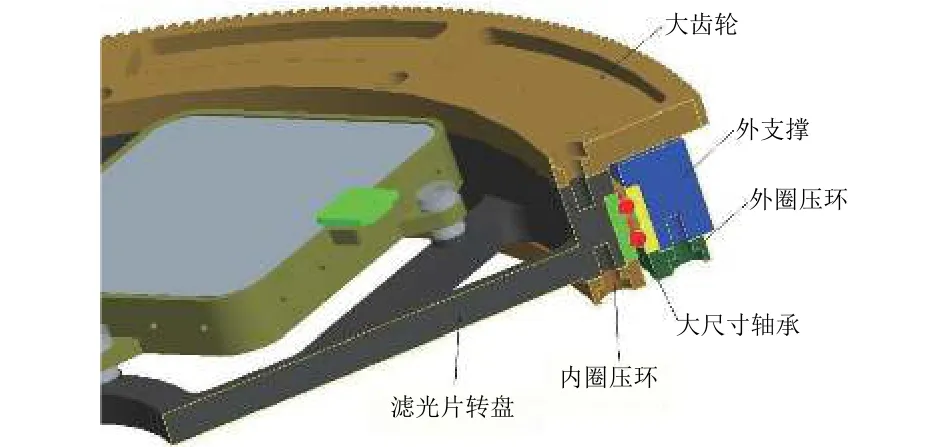

考慮到濾光輪機構的質量及剛度要求,外支撐、大齒輪及轉盤均采用高比剛度的鈦合金TC4制成。濾光片由K9玻璃制成,尺寸為93 mm×93 mm×12 mm,膠接裝入鈦合金鏡框內;每個濾光片均通過3處均布的球形墊片安裝在轉盤上,以防止濾光片面形受到安裝應力的影響。轉盤設計盡量圓周對稱分布,使得轉動部分的質心與轉軸重合,以減少質心偏移引起的附加力矩。同時,轉動部分質心位于大尺寸軸承的軸心,可減少機構轉動的動不平衡量,提高相機的穩定性。經力學分析,濾光輪機構整體一階基頻為302.53 Hz,剛度滿足設計指標要求。濾光輪與振動支架連接力學分析的前兩階模態振型見圖3。

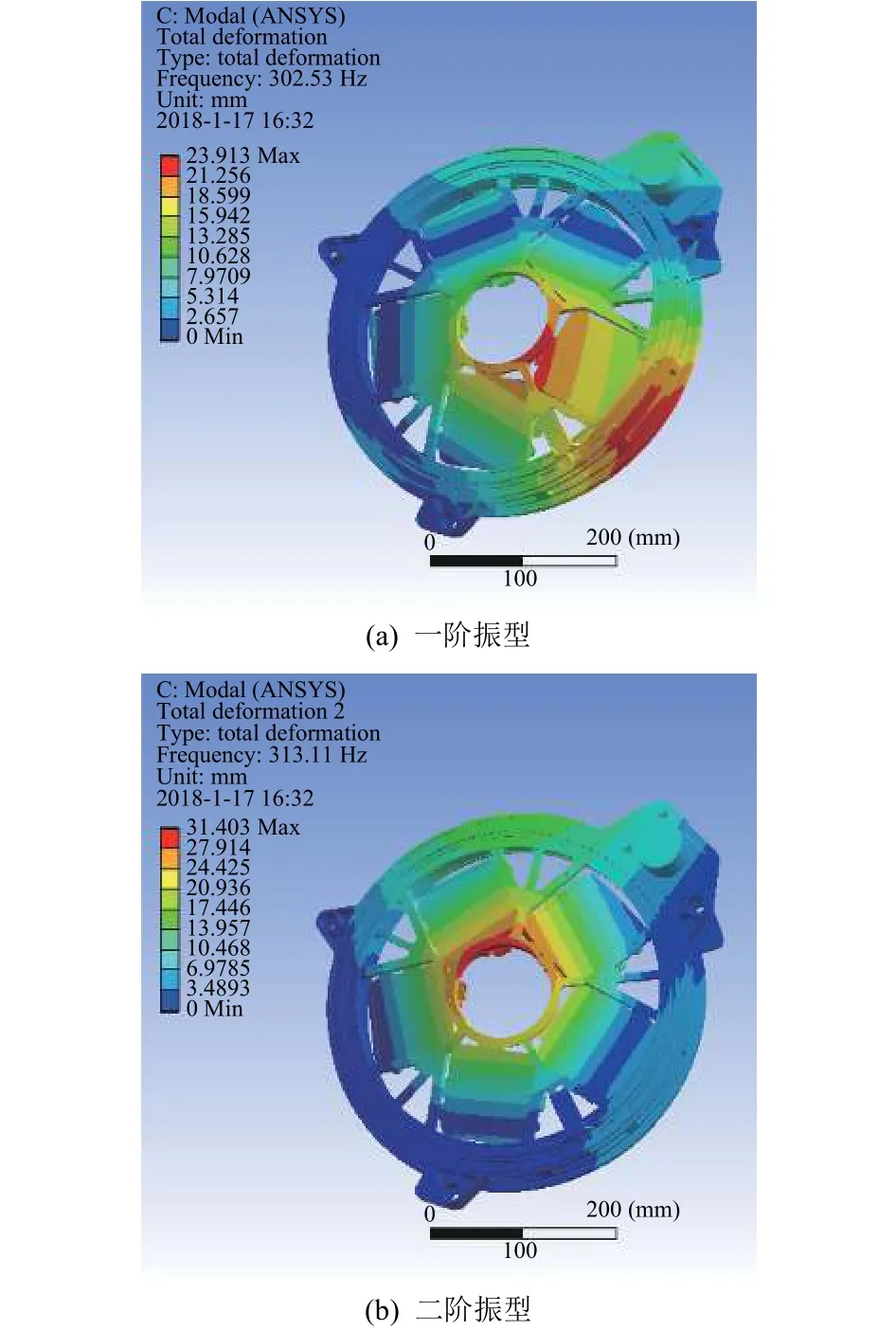

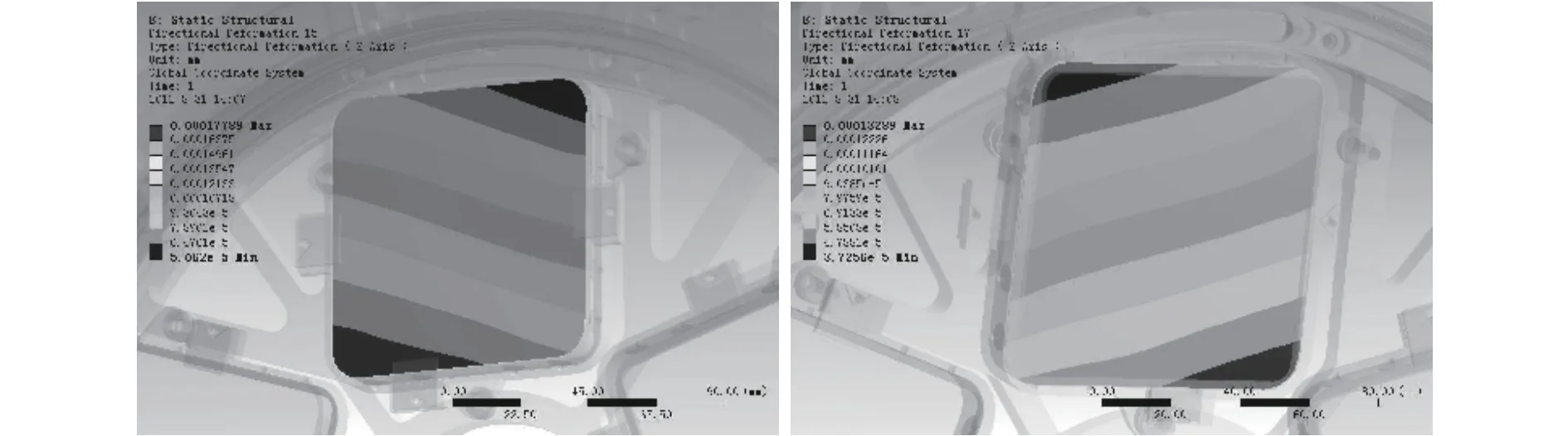

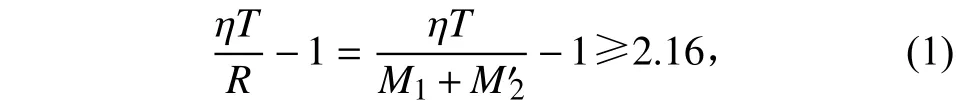

應用有限元分析軟件Ansys對濾光片鏡片進行有限元分析,提取鏡面所有節點變形值代入MatLab軟件進行面形擬合,并求得RMS值。擬合程序只提取光軸方向變形量進行分析。軟件分析時,濾光片底部通過膠墊約束、側面通過注膠孔膠斑約束固定在托框上,按1 g自重載荷與濾光片平面垂直施加,即工作狀態時旋轉濾光片組件的方位。分析結果如圖4所示,其中正上方的鏡片即為工作鏡片,鏡片正面和背面的面形值均為RMS<0.001λ。y軸的P-V值為0.002 3 mm,滿足軸向變形量小于0.003 mm的要求;x軸的P-V值為0.000 4 mm,z軸的P-V值為0.000 2 mm,滿足徑向變形量小于0.003 mm的要求。

圖3 濾光輪與振動支架連接力學分析Fig. 3 Mechanical analysis of the filter wheel fixed on the vibration bracket

圖4 工作鏡片面形有限元分析Fig. 4 Surface shape of working filter in the finite element analysis

2.2 驅動參數及自鎖分析

濾光輪機構設計選用J55BYG450步進電機作為驅動部件,其額定輸出力矩T≥280 mN·m(啟動頻率f=50 Hz),傳動比i=10.5 : 1。根據模型計算,系統最大慣性力矩M1=51.84 mN·m,大尺寸軸承摩擦力矩M2要求≤3000 g·cm,折算到電機軸上為≤28 mN·m。考慮齒輪副傳動效率η=0.9,電機設計驅動裕度為

滿足力矩裕度>1的要求。

發射階段,機構不平衡量引起的偏心力矩T0≤200 g·cm,電機自身定位力矩為T1=42 mN·m,機構承受的加速度≤25g,則系統自鎖力矩裕度為

表明電機的自身定位力矩能夠保證完成發射階段該組件的鎖定功能。

本機構中5個濾光片圓周均布,單個濾光片切換角度θ1=72°,電機運行頻率f2=100 Hz,步距角θ=18°,則切換時間為

滿足相鄰譜段切換時間<5 s的要求。

2.3 機構定位精度分析

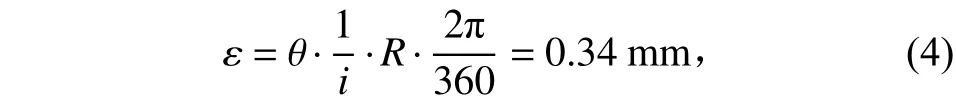

本機構中,濾光片光軸距轉軸R=112 mm,電機步距角θ=18°,機構傳動比i=10.5 : 1,則濾光輪的光軸定位精度為

滿足機構光軸定位精度優于0.5 mm的要求。

濾光片在自重狀態下裝框后,產生的軸向位移、徑向位移和傾斜主要是由于軸承端跳和軸承游隙造成的。大尺寸軸承的端跳最大為0.01 mm,游隙選擇零游隙,其中設計保證游隙公差為±0.0025 mm,則濾光片軸向最大位移為δmax=0.0125 mm,此時軸承自身運轉狀態下不同濾光片之間由于端跳及游隙引起的光學面法線傾角為

滿足濾光片角度偏差≤±30″的要求。

同時,軸承自身運轉狀態下各濾光片由于游隙造成的光軸徑向位移為μm量級。因此,機構的整體運行精度滿足要求。

3 性能測試

3.1 力學環境模擬試驗

空間遙感相機在發射時需承受惡劣的沖擊、振動等力學環境,因此,需要對濾光輪進行充分的力學環境模擬試驗,驗證組件的基頻及抗沖擊振動能力。

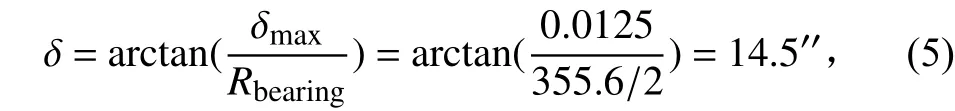

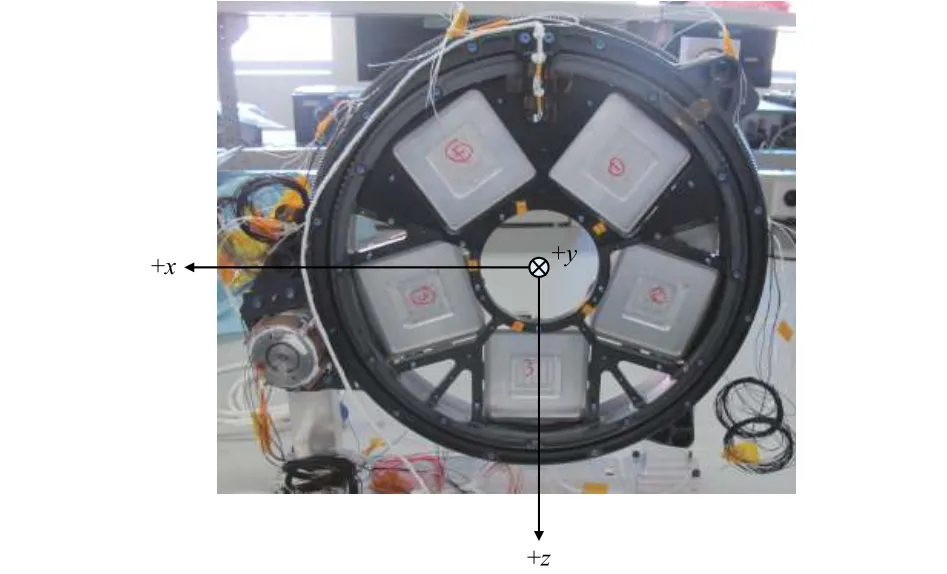

力學環境模擬試驗包括x、y、z共3個方向的正弦振動和隨機振動試驗。試驗過程采用的坐標系與衛星坐標系一致。試驗結果如表1所示。

通過對特征級正弦掃描數據進行分析,濾光輪在x、y、z這 3個方向的一階頻率分別為 268.3、291.6、265.9 Hz,滿足一階基頻≥100 Hz的要求;振動試驗過程中,每個方向鑒定級試驗前后特征級掃描曲線符合性較好,在x、y、z這3個方向的頻漂分別為1.4%、0.4%、0.9%,均<2%,滿足試驗大綱要求,表明試驗過程中濾光輪的剛度沒有發生明顯變化,部組件結構可靠;位置標記顯示濾光輪轉盤在振動前后未發生轉動,濾光輪的自鎖能力得到檢驗;x向驗收級隨機振動測點2(大齒輪外緣)的x向響應放大3.33倍;y向驗收級隨機振動測點2的y向響應放大2.29倍;z向驗收級隨機振動測點1(轉盤中心)的z向響應放大2.12倍,機構頻率響應正常,滿足試驗要求。

表1 隨機振動試驗數據Table 1 Random vibration data

3.2 力矩裕度測試

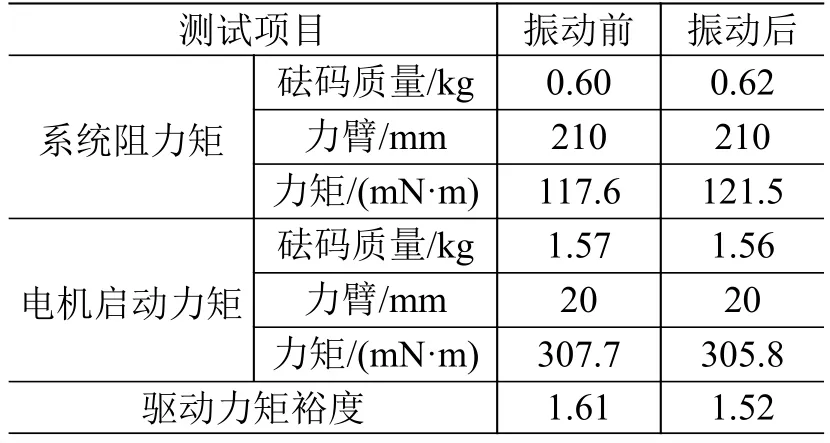

濾光輪機構在振動試驗前后,按圖5所示放置,通過在齒輪齒緣懸掛砝碼的方式分別測量系統阻力矩及電機啟動力矩,并計算驅動力矩裕度,結果如表2所示。

圖5 濾光輪系統阻力矩測試Fig. 5 Resistance moment test of the filter wheel

表2 系統驅動力矩裕度測試Table 2 Drive moment test of the filter wheel

測試結果表明,振動試驗前后濾光輪的驅動力矩裕度均>1,且變化很小,可滿足機構地面調試及在軌正常運轉的力矩要求。

3.3 壽命試驗驗證

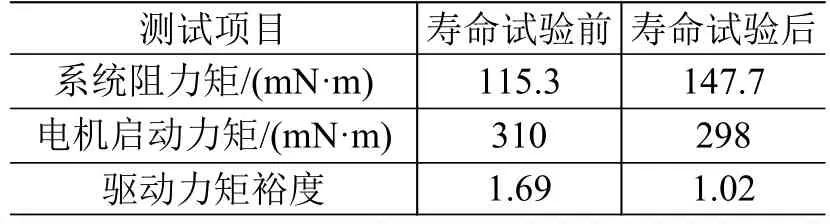

為驗證濾光輪產品滿足地面調試及在軌工作2.1×105運轉次數的壽命要求,研制了同批次壽命試驗件,進行1 : 1真空壽命試驗。考慮安全因子,按照1套濾光輪累計運轉3.2×105轉完成了壽命試驗驗證。參試濾光輪在試驗過程中工作正常,譜段切換順暢,定位精度滿足總體指標需求。壽命試驗結束后,對比了試驗前后系統摩擦力矩的變化情況(見表3)。測試數據表明,在壽命末期,系統阻力矩有所增加,但電機的驅動力矩裕度仍>1,可滿足設計要求,即濾光輪可滿足8年壽命要求。

表3 系統摩擦力矩壽命試驗前后對比Table 3 Comparison of friction moment before and after the life test

壽命試驗后,對大尺寸軸承進行拆解,并測試了軸承在7 kg載荷下的摩擦力矩(見表4)。結果表明,試驗后軸承摩擦力矩有所增大,但均未超過軸承研制的技術指標要求,即平均值≤2500 g·cm,最大值≤3000 g·cm。

表4 軸承摩擦力矩測試Table 4 Friction moment of the bearing(g·cm)

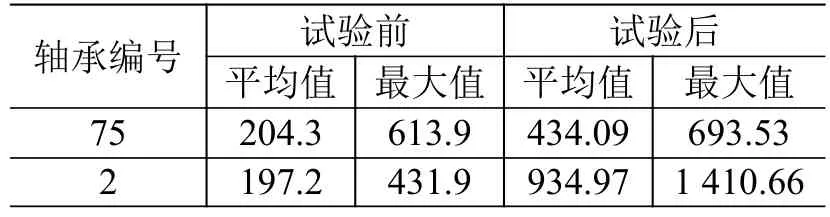

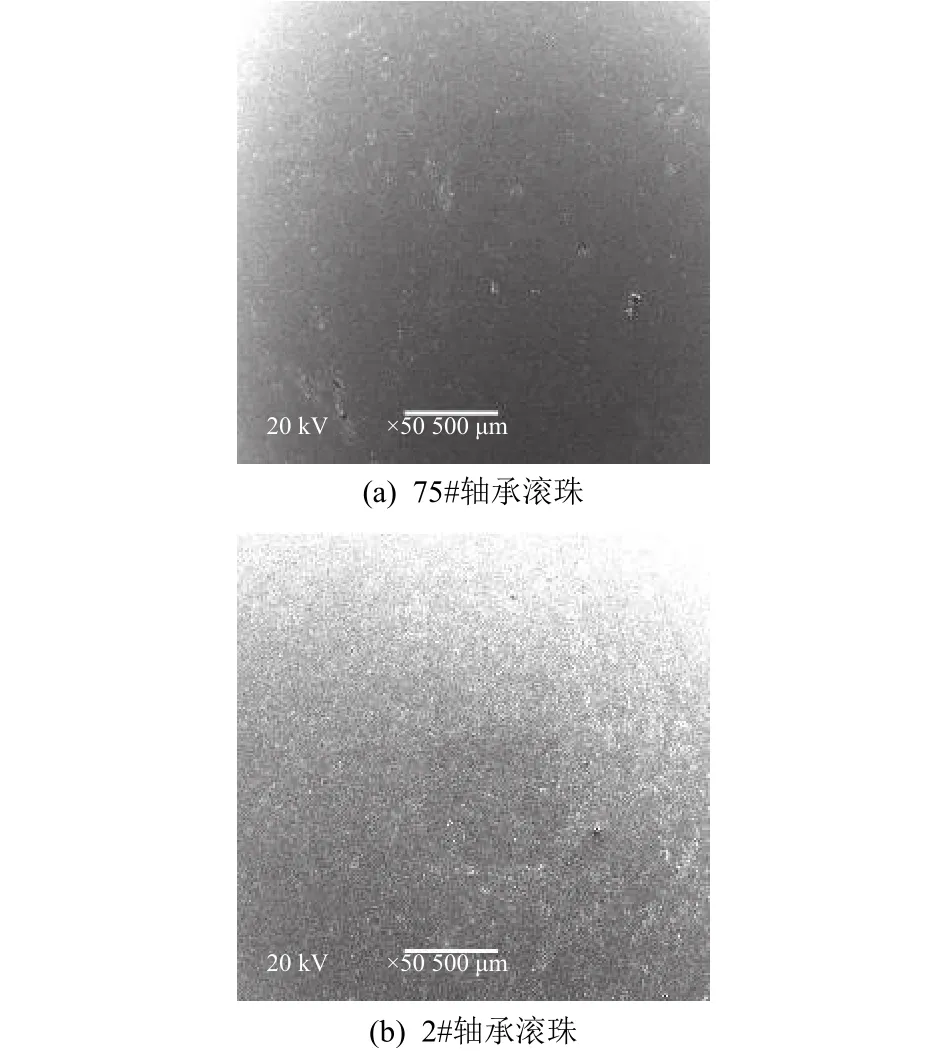

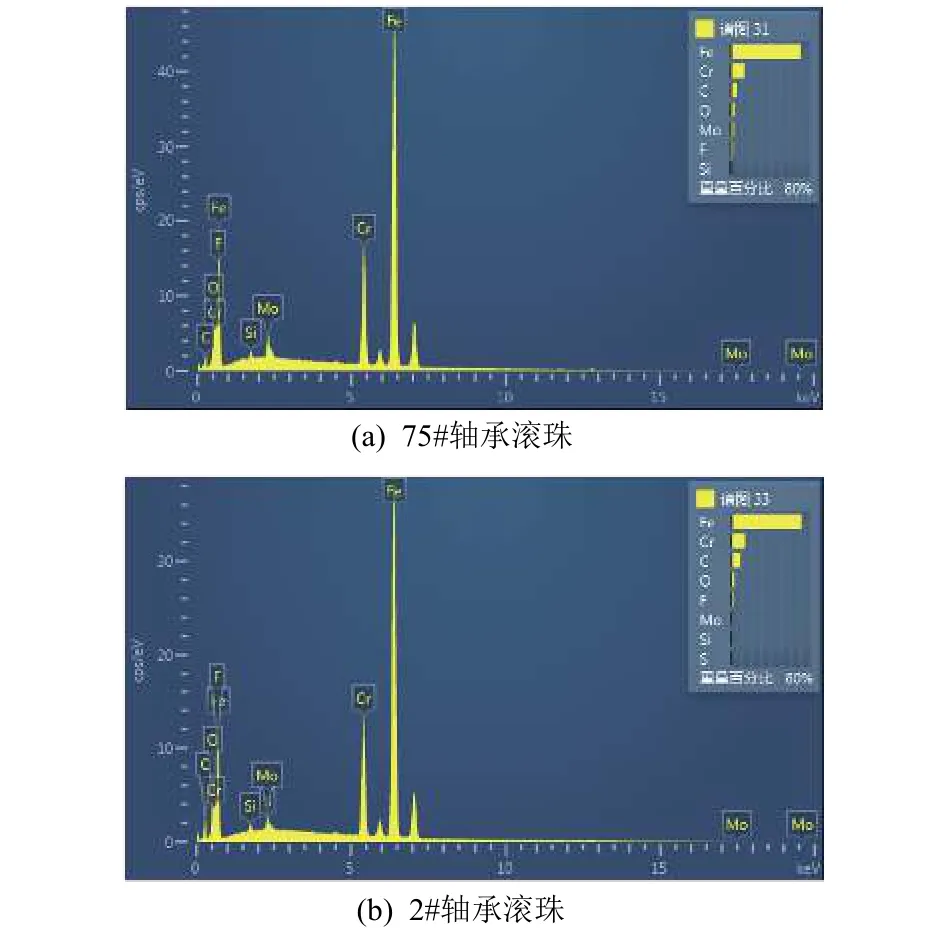

對滾道及磨損面進行顯微分析(見圖6),結果顯示軸承滾珠表面形貌完好。分別選取不同區域,采用EDS分析技術對滾珠表面成分進行分析,從滾珠表面磨損狀況以及EDS分析結果(見圖7)可知,滾珠表面元素成分除Fe、Cr等本底成分外,其他元素均為潤滑膜及保持器所含元素成分,未發現有外界異常多余物進入,滾珠表面轉移潤滑膜形成正常。且軸承套圈內外滾道均未見異常磨損區域,兩套軸承保持器均未見異常磨損狀況。

圖6 軸承滾珠SEM照片Fig. 6 SEM photos of the bearing balls

圖7 軸承滾珠EDS分析圖譜Fig. 7 EDS analysis of the bearing balls

綜上可知,大尺寸軸承在經過壽命試驗后運轉靈活,未發現軸承因過度磨損而造成軸承失效的情況。

4 結論

為實現地球靜止軌道空間遙感器的多譜段成像,設計了基于大尺寸薄壁軸承的周邊支撐型濾光輪機構,并對機構的剛度、驅動力矩裕度、壽命等性能進行了試驗驗證,結果表明:

1)濾光輪機構基于大尺寸薄壁軸承實現周邊支撐,一階基頻可達265.9 Hz,滿足系統剛度要求。

2)系統驅動力矩裕度在振動試驗前后均>1,滿足地面調試及在軌運轉的力矩要求。

3)濾光輪機構的相鄰譜段切換時間<5 s,滿足切換時間要求。

3)濾光輪的光軸定位精度優于0.5 mm,傾斜角<±30″,整體運行精度滿足指標要求。

4)濾光輪試驗件完成了1.5倍在軌壽命運轉次數的驗證試驗,且壽命試驗過程中,機構譜段切換正常,機構驅動力矩裕度>1;通過對大尺寸軸承的拆解分析,確認壽命試驗后軸承磨損正常,未發生失效,表明機構可以滿足在軌使用壽命要求。

綜上,本文研制的濾光輪機構可用于空間遙感器的多譜段成像,并為其他基于大尺寸薄壁軸承的空間遙感器機構的長壽命設計提供了參考依據。