煤礦通風系統優化研究

張玉剛

(陽泉煤業有限責任公司三礦, 山西 陽泉 045000)

1 煤礦通風系統優化原則以及常用方法

一般來說,在進行礦井通風系統優化時應遵照以下原則進行:首先,在保證通風效果的前提下,盡量使通風系統簡單;其次,保證通風系統具有足夠的可靠性,而且優化過后的通風系統應該具有可調性。煤礦井下在進行生產過程中,常用的通風方式有:機械通風和自然通風。煤礦在優化通風系統時主要采取優化礦井通風網絡系統、優化礦井進出風井布置方式或位置兩種方式[1]。

2 一礦7800回采工作面通風系統優化

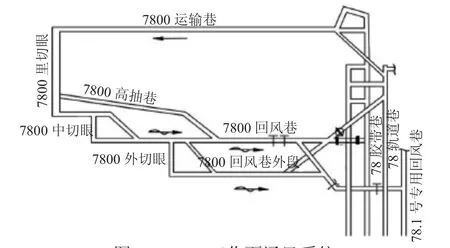

某煤業集團一礦是一座現代化大型礦井,煤礦7800工作面的東部區域為架空人車巷,北部區域為實體煤,7800工作面標高為400~450 m,平均煤厚為5.06 m,所開采煤層為緩傾斜煤層,沿煤層走向方向布置運輸順槽和回風順槽,巷道沿頂板進行掘進,運輸順槽長度為590 m,回風順槽長度為647 m,運輸順槽和回風順槽的巷道寬度和高度分別為5 m和3 m。巷道回采過后,采空區中集聚大量瓦斯,為抽采采空區中所集聚的瓦斯,在巷道頂板之上布置了1條高抽巷。此外,為提高7800回采工作面的回采率,加大采煤面可采量,煤礦在施工過程中多掘了1條回風順槽,7800工作面通風系統如圖1所示。工作面在生產初期的通風方式設計為里段和中段區域采用“U型通風+高抽巷”的通風布置方式,外段區域采用“一進兩回”的通風布置方式。

2.1 存在的主要問題

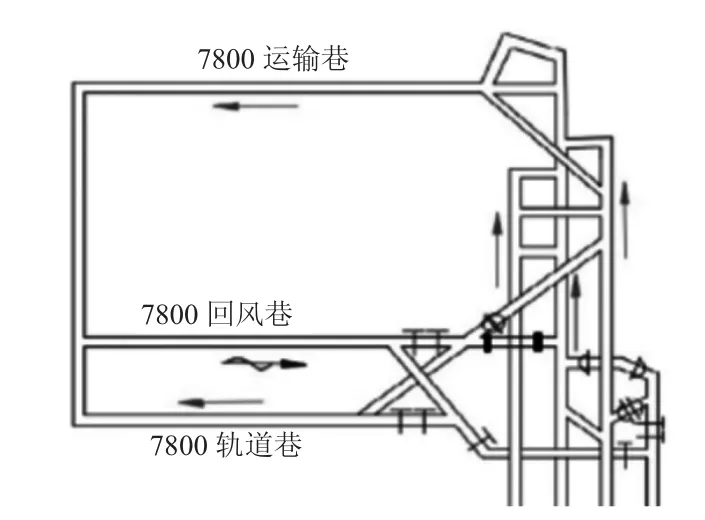

在進行生產時,7800工作面推進至外段區域時,開切眼長度為239 m,外段區域采用“一進兩回”的布置方式后,經測算,殘存瓦斯濃度為1.98 m3/t,瓦斯壓力為0.23 MPa,運輸順槽風流量為3 900 m3/min,回風順槽的風流量為2 560 m3/min。在采煤機正常割煤時,順槽上隅角的瓦斯濃度經常處于預警濃度以下0.6%左右,瓦斯濃度過高給煤礦工作面的安全生產帶來巨大隱患(如圖2所示)。因為在礦井設計時并沒有在外段區域布置高抽巷,而且沒有在工作面上布置預抽鉆孔,所以外段區域瓦斯濃度很難降低,嚴重影響礦井的生產進度。礦井的通風系統急需優化[2]。

圖1 7800工作面通風系統

圖2 外段區域優化前通風系統

2.2 改造方案

為解決7800工作面外段區域上隅角瓦斯濃度過高的問題,根據該礦實際情況將外段區域的通風方式由原來的“一進兩回”的通風方式調整為“W”型通風,該通風方式特點為“兩進一回”,優化后的通風方式如下頁圖3所示。改變外段區域通風方式后還要強化工作面瓦斯抽采,在7800工作面里回風順槽向運輸順槽中施工布置預抽鉆孔,預抽鉆孔的設計長度為90~115 m,相鄰預抽鉆孔之間的間距為1.2m,為提高抽采效率,鉆孔孔徑設計為120 mm。此外,在回風巷中布置瓦斯釋放孔,通過瓦斯釋放孔連接軌道巷,釋放孔之間間距設計為1.2 m,長度設計為43 m,孔徑設計為70 mm,在回風巷中布置137個瓦斯釋放孔。通過實踐證明,經過優化后的通風系統,對工作面上隅角瓦斯具有良好的稀釋作用,使工作面瓦斯大大降低,通過布置瓦斯釋放孔,實現了工作面瓦斯抽采全覆蓋,為工作面的安全生產提供了保障。

圖3 外段區域優化后通風系統

3 二礦通風系統優化

隸屬于同一礦業集團的二礦同樣是一座現代化礦井,煤礦現階段主要開采2號煤層,2號煤層具有的典型特點是煤層厚度大,埋藏深度淺,礦井的通風方式設計為多風井分區對角抽出式、主輔扇聯合通風,主要進風井筒有主斜井、副斜井、人行斜井、各采區軌道上山或運輸上山,此外,部分區域輔助運輸平硐也兼做進風井筒,回風井筒為中部回風井,在開采南翼區域時,南翼第四采區運輸上山也作為回風井筒使用。

3.1 存在的主要問題

1)該煤礦為高瓦斯礦井,隨著開采深度的增加以及開采強度的加大,瓦斯涌出量增大,原有的通風系統難以滿足高瓦斯礦井的風量需求,嚴重制約礦井生產。

2)2號煤層埋藏深度淺,距離地表最近距離為90 m,在煤層開采過后形成許多直通地表的裂隙,由于裂隙的存在使通風系統漏風嚴重[3]。

2)通風設備數量巨大,降低了通風的可靠性。此外由于礦井采用聯合通風系統,形成了角聯通的通風網絡系統,這種通風系統復雜,導致煤礦井下通風阻力不平衡,抵抗災害能力較差。

3.2 改造方案

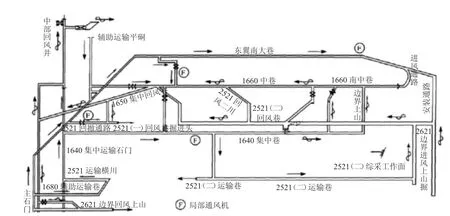

首先,將南翼第四采區4311綜采工作面,以及工作面中的相關平巷硐室進行封閉;然后從南翼第四采區向南翼第二采區回收煤層。對水平大巷回收完成后封閉井底車場,對采取采區上下山回收完成后封閉井口。在進行封閉工作時,應該按照分段回收、分段封閉的原則進行。通風系統經過優化改造后如圖4所示。

該煤礦通風系統經過優化改造后徹底解決了通風系統復雜,通風阻力不平衡的問題,消除了采區范圍內沒有專用回風巷道的重大隱患。此外,優化后的通風系統大大簡化了原有的通風網絡系統,提高了通風系統的穩定性,增加了通風系統的安全性。優化后的通風系統將原來的聯合通風方式改為抽出式通風,在提高通風效率的同時,增加了通風系統的可靠性。優化后的通風系統最大限度地減少了通風設備的數量,降低了通風設施的冗余度。白芨溝煤礦遵循按段回收,分段封閉的原則進行通風系統的優化改造,取得了顯著的成果,對于提高煤礦的生產效益,建設高產高效礦井具有重要意義。

圖4 優化改造后通風系統圖

4 三礦通風系統優化

三礦主要開采二號煤層,煤層平均厚度為8 m,礦井采用立井,斜井混合開拓方式,通風方式選擇為中央并列式,兩翼對角混合抽出式通風,進風井是位于工業廣場的主井、位于西翼的運輸斜井以及中央進風井,回風井是位于工業廣場北側的副井、桐家莊新風井、南窯風井。

4.1 存在的主要問題

1)風井采用的風機型號為70B2-21-18,這種風機回風性能差,效率低,經測算需風量與回風量相差15.93 m3/s,所以該型號風機不能滿足工作面正常生產所需風量要求,嚴重制約生產。

2)南窯風井進風和回風線路長,通風阻力大,造成通風困難。

3)隨著開采深度的增加,煤礦瓦斯涌出量增大,需風量也隨之增大,原有的通風系統難以滿足礦井進行安全生產的要求。在優化礦井通風系統前需要先確定每條巷道風量以及通風阻力[4]。測定表明,礦井北翼回風阻力占總風阻力的16.71%,南翼通風阻力占總通風阻力的13.69%。因為南翼采區進風線路長,通風阻力大,在進風端占總通風阻力的31.14%。經過分析測定數據可知:礦井北翼巷道局部斷面小,形成很高通風阻力;礦井施工范圍廣,導致局部區域施工質量差,造成區域漏風量大;在南翼區域的回風巷道中存在巷道頂板冒落,部分區域存在積水,這些原因都會造成巷道通風阻力加大。

4.2 改造方案

將工業廣場的風井選用型號為BD-Ⅱ-8-No22(n=740 r/min、HP 型)軸流對旋式風機,這種風機可以滿足在深井巷道在正常生產中的風量需求;在工業廣場南翼區域新建一口風井,用來代替南窯風井,為提高通風效率,將新建風井的通風機葉片安裝角度由原來的3°上調到7°。現場實踐表明,經過通風系統優化改造后的礦井工作面瓦斯濃度顯著降低,滿足礦井生產需風要求,保證了礦井的安全生產。