電化學動電位再活化法評價熱處理對430不銹鋼晶間腐蝕敏感性的影響

,,,,,

(1. 廣東省揭陽市質量計量監督檢測所,揭陽 522000; 2. 國家不銹鋼制品質量監督檢驗中心(廣東),揭陽 522000)

430不銹鋼屬于鐵素體不銹鋼,因其價格低廉、耐應力腐蝕、加工硬化傾向小和具有磁性等特點而受到人們的重視,被廣泛應用于汽車、建材、家電和餐廚具等領域。然而由于430不銹鋼中碳和氮的固溶度較低,在特定溫度下易與鉻形成化合物在晶界析出,在腐蝕介質中容易發生晶間腐蝕。如果430不銹鋼熱處理不當,其制成的產品則存在較大的潛在危險[1-4]。目前評價430晶間腐蝕敏感性的方法有化學浸蝕法和電化學法兩大類。化學浸蝕法包括硫酸-硫酸銅法、65%(質量分數)硝酸法、硫酸-硫酸鐵法、硝酸-氫氟酸法[5]。電化學法主要有草酸電解浸蝕法[6]、陽極極化曲線二次活化峰法[7]、掃描參比電極技術[8]和電化學動電位再活化法[9-12]。電化學動電位再活化(EPR)并結合其測試后的金相照片能夠判斷430不銹鋼晶間腐蝕敏感性情況[13-15]。本工作通過該法研究熱處理溫度、冷卻方式和保溫時間對430不銹鋼晶間腐蝕的影響,為避免和改善晶間腐蝕,合理設計430不銹鋼的熱處理工藝提供一定的理論依據,具有一定的工藝應用價值。

1 試驗

1.1 熱處理

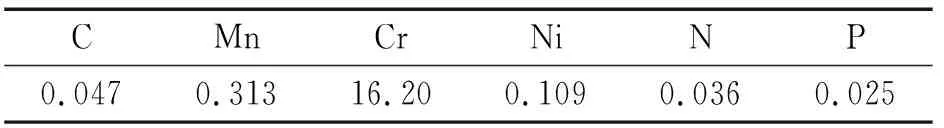

試樣材料為商用430不銹鋼,其化學成分如表1所示。對試樣進行不同工藝的熱處理,研究熱處理溫度和冷卻方式及保溫時間對晶間腐蝕敏感度的影響。先將試樣分別在700,750,800,850,900,950,1 000,1 050 ℃溫度下加熱,保溫時間為2 h;然后分別采用水冷、空冷和爐冷3種冷卻方式對試樣進行冷卻。另外,在900 ℃下分別將試樣保溫0.1,0.5,1.0,1.5,2.0,3.0,4.0,5.0 h隨后進行空冷。最后,在將經過900 ℃×2 h后空冷的試樣在700 ℃下分別保溫0.5,1.0,1.5,2.0 h,隨后空冷,來確定改善已敏化試樣的最佳熱處理時間。

表1 430不銹鋼試樣化學成分(質量分數)Tab. 1 The chemical composition of 430 stainless steel specimen (mass) %

1.2 電化學動電位再活化

將熱處理后試樣線切割成10 mm×10 mm×1 mm試片,并對其進行打磨、拋光,然后在其背面焊接銅線制成電極(工作面積1 cm2),對工作面進行逐級拋光,并用去離子水和無水乙醇混合液超聲清洗。電化學動電位再活化(EPR)試驗在CS3000型電化學工作站上進行,并采用三電極電解池系統:工作電極為試樣電極;參比電極為飽和甘汞電極(SCE);輔助電極為鉑電極。測試溫度為室溫,測試溶液為0.05 mol/L H2SO4+0.001 mol/L KSCN混合溶液。將待測工作電極置于測試溶液中靜置一段時間后,以1.67 mV/s的掃描速率從自腐蝕電位開始陽極正向掃描極化,當極化至-0.8 V后立即反掃至自腐蝕電位。電化學動電位再活化完成后,用去離子水沖洗試樣,再用無水乙醇超聲清洗15 min,待試樣干后在AXIOVERT 40MAT型金相顯微鏡上觀察其組織形貌。

2 結果與討論

2.1 EPR評價430不銹鋼晶間腐蝕行為

由圖1可以看出:經熱處理(900 ℃×2 h,空冷)后430不銹鋼的EPR曲線由四個區組成,即活化溶解區、活化-鈍化區、鈍化區和再活化區。試驗初期430不銹鋼基體在電解質中活化溶解,電流隨電位的升高而增大。當電位達到430不銹鋼的鈍化電位時,電流急劇下降至零,430不銹鋼表面形成較為完整的氧化鉻鈍化保護膜。貧鉻現象的出現使430不銹鋼表面各個部分的穩定性不完全相同。當電位逆向掃描進入再活化區后,電位仍是以一定速率進行掃描,而不是長時間停留,因此試樣表面的穩定性好的鈍化膜繼續保留,而穩定性差的鈍化膜因發生活化溶解而被破壞。所以,電位反向掃描時的再活化電流大小可以反映鈍化膜的不穩定程度,敏化程度較大的試樣,因其局部鈍化膜的穩定性較差,再活化電流較大[16-17]。從EPR曲線可得其最大活化電流(Ia)和再活化電流(Ir),并根據式(1)計算得再活化電流與最大活化電流的比值R(以下稱R值)。

圖1 經熱處理(900 ℃×2 h,空冷)后430不銹鋼的EPR曲線Fig. 1 EPR curve of 430 stainless steel after heat treatment (900 ℃×2 h, air cooling)

R=Ir/Ia×100%

(1)

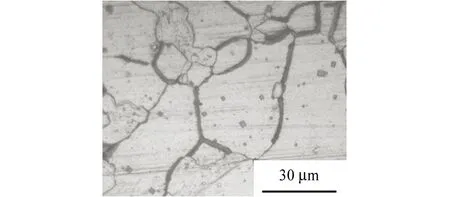

由圖2可以看到:EPR試驗后,熱處理(900 ℃×2 h,空冷)430不銹鋼的晶界出現網格狀腐蝕痕,同時晶內也有少許腐蝕點痕。這是因為在900 ℃熱處理溫度下,碳和氮的擴散速率大大提高,同時碳和氮在鐵素體中的固溶度降低,易與鉻結合形成碳氮鉻化合物并析出,使得碳氮化合物周邊出現貧鉻現象,在這些貧鉻區域430不銹鋼易發生腐蝕。

2.2 熱處理溫度與冷卻方式的影響

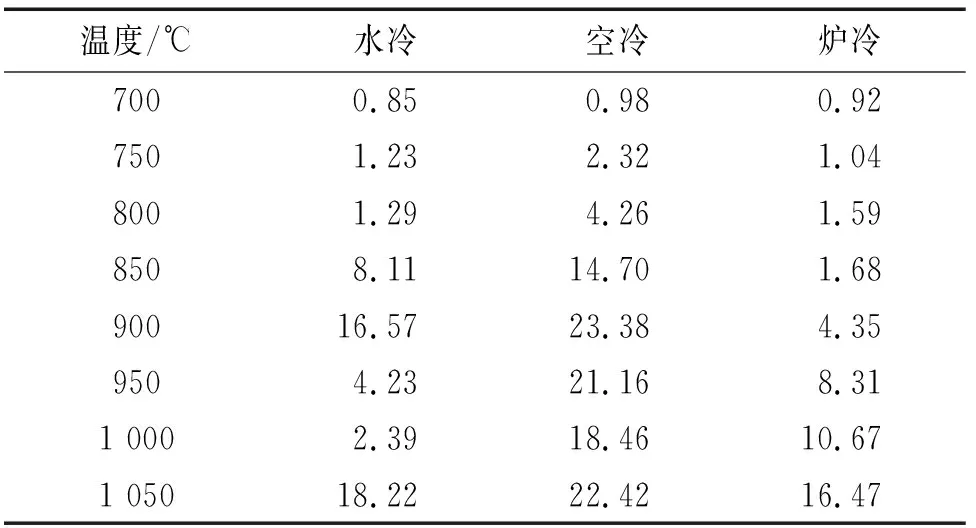

從表2可以看出:水冷方式下,當熱處理溫度在700~1 000 ℃時,430不銹鋼R值的峰值出現在900 ℃,且其他溫度下其R值均小于10%,當溫度升至1 050 ℃時,其R值大幅升高至18.22%,超過900 ℃時的R值;空冷方式下,430不銹鋼的R值同樣在900 ℃時達到峰值,然后隨著溫度的升高略微下降,在1 050 ℃時出現反彈;爐冷方式下,在700~1 050 ℃溫度區間內430不銹鋼的R值隨著溫度的上升而遞增。

圖2 EPR試驗后熱處理(900 ℃×2 h,空冷)430不銹鋼的顯微組織Fig. 2 Microstructure of heat treated (900 ℃×2 h, air cooling) 430 stainless steel after EPR test

表2 不同熱處理溫度及冷卻方式下430不銹鋼的R值Tab. 2 R values of 430 stainless steel at different heat treatment temperatures and cooling types %

從表2還可以看出:在同一熱處理溫度下以不同的冷卻方式對430不銹鋼進行冷卻,430不銹鋼的R值也會發生變化;在水冷、空冷和爐冷三種冷卻方式中,空冷方式得到的R值最高;與空冷相比,水冷的冷卻速率較快,這在一定程度上能弱化材料的敏化;爐冷過程中溫度下降得比較慢,冷卻時間較長,較高的溫度能使鉻在材料中的擴散速率逐漸變快,較長的冷卻時間使鉻有時間遷移到貧鉻區,使該區域的鉻得到補充。

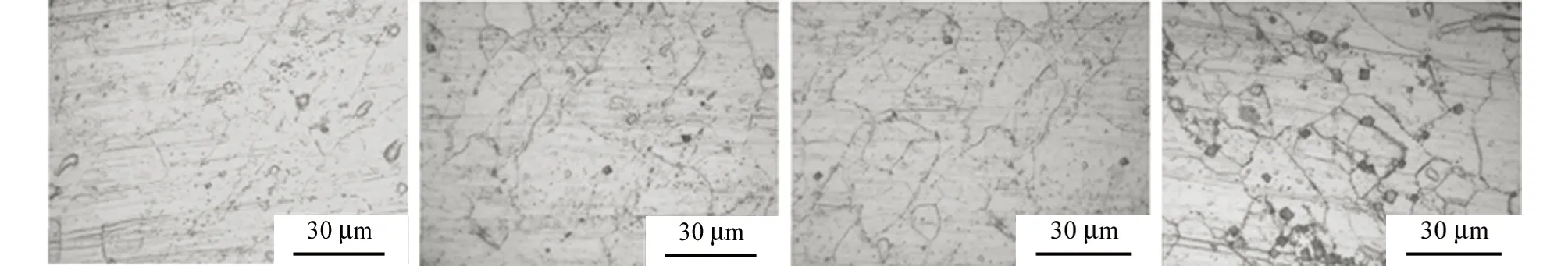

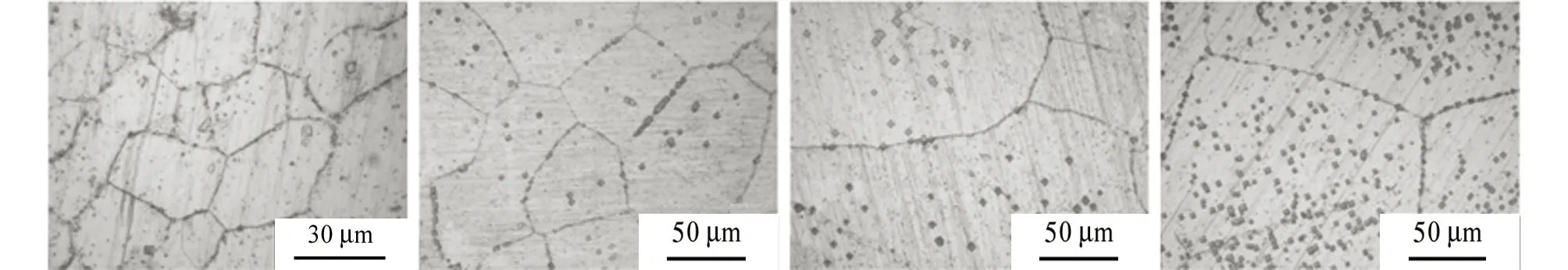

從圖3可以看出:以水冷方式冷卻的430不銹鋼經EPR試驗后,在700~800 ℃溫度區間內,其表面沒有明顯的腐蝕溝痕存在,晶間腐蝕敏化度不高;當熱處理溫度升高至850 ℃時,腐蝕痕開始出現在晶界結點處,然后沿著晶界蔓延;當熱處理溫度升高至900 ℃時,晶間腐蝕最為嚴重;當熱處理溫度升高至950 ℃時,晶粒長大,腐蝕痕減少;然而當熱處理溫度升高至1 050 ℃時,430不銹鋼的表面又出現明顯的晶界腐蝕溝痕。

從圖4可以看出:采用空冷方式冷卻的430不銹鋼經EPR試驗后,其晶界腐蝕情況較水冷方式冷卻的明顯加重;熱處理溫度在900~1 050 ℃的試樣,其晶界腐蝕溝痕均為網格狀,且晶內有腐蝕點痕出現,當熱處理溫度為1 050 ℃時,以上特征最為明顯。

(a) 700 ℃ b) 750 ℃ c) 800 ℃ d) 850 ℃

(e) 900 ℃ f) 950 ℃ g) 1 000 ℃ h) 1 050 ℃圖3 不同溫度熱處理430不銹鋼經EPR試驗后的顯微組織(保溫2 h,水冷)Fig. 3 Microstructure of different temperature heat treated 430 stainless steel after EPR test (holding time of 2 h, water cooling)

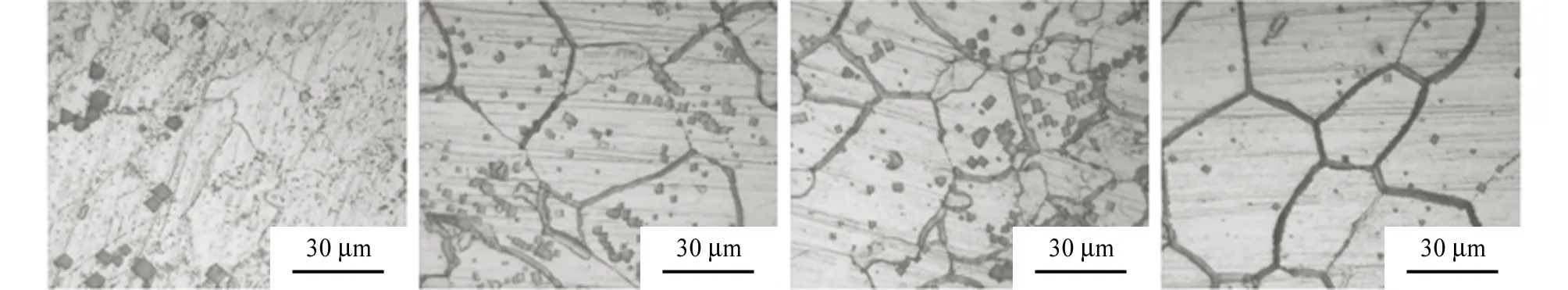

從圖5可以看出:以爐冷方式冷卻的430不銹鋼經EPR試驗后,其晶界腐蝕較前兩種冷卻方式下的明顯減弱,但在1 050 ℃時,其晶內也出現了密麻分布的腐蝕點痕。

顯微組織結合R值結果可以更準確和客觀地判斷試樣晶間腐蝕敏感性的大小與腐蝕程度。采用以上三種冷卻方式冷卻的430不銹鋼的顯微組織與根據EPR試驗數據計算的R值相對應。

在GB/T 29088-2012《金屬和合金的腐蝕雙環電化學動電位再活化測量法》中對430不銹鋼的再活化電流與最大活化電流的比值R和敏化程度(用于表征腐蝕敏感性)的相關性有如下規定:R<1%時,試樣未敏化;1%

根據430不銹鋼的R值并結合相應顯微組織可知,430不銹鋼的敏化開始溫度在700~750 ℃。水冷方式下,熱處理溫度為900 ℃時,430不銹鋼的敏化程度最為嚴重,且隨著溫度升高,晶粒逐漸增大,晶界面積減少,敏化程度減弱,但在熱處理溫度為1 050 ℃時,敏化程度反而加劇。在空冷方式下,430不銹鋼的敏化程度隨熱處理溫度的變化趨勢與水冷方式下的接近,但腐蝕更為嚴重,不僅晶界上出現碳氮化合物偏析,在晶內也有碳氮化合物的出現。而爐冷方式下,較前兩種冷卻方式,430不銹鋼的敏化程度有所減弱,在700~1 050 ℃溫度區間內,敏化程度隨溫度的升高而加劇,且碳氮化合物在晶界與晶內同時存在。

(a) 700 ℃ b) 750 ℃ c) 800 ℃ d) 850 ℃

(e) 900 ℃ f) 950 ℃ g) 1 000 ℃ h) 1 050 ℃圖4 不同溫度熱處理430不銹鋼經EPR試驗后的顯微組織(保溫2 h,空冷)Fig. 4 Microstructure of different temperature heat treated 430 stainless steel after EPR test (holding time of 2 h,air cooling)

(a) 700 ℃ b) 750 ℃ c) 800 ℃ d) 850 ℃

(e) 900 ℃ f) 950 ℃ g) 1 000 ℃ h) 1 050 ℃圖5 不同溫度熱處理430不銹鋼經EPR試驗后的顯微組織(保溫2 h,爐冷)Fig. 5 Microstructure of different temperature heat treated 430 stainless steel after EPR test (holding time of 2 h, furnace cooling)

2.3 保溫時間影響

從表3可以看出:在900 ℃溫度下,430不銹鋼在短時間內就發生敏化,隨著保溫時間的延長,敏化程度并沒有明顯降低。結合圖6可見,430不銹鋼在900 ℃保溫0.5~1 h后,其晶界和晶內均出現腐蝕痕,隨著保溫時間的延長,晶內腐蝕痕減少,并伴隨著晶粒長大。

表3 保溫不同時間后430不銹鋼的R值(900 ℃,空冷)Tab. 3 R values of 430 stainless steel with different periods of holding time (900 ℃, air cooling) %

(a) 0.1 h b) 0.5 h c) 1.0 h d) 1.5 h

(e) 2.0 h f) 3.0 h g) 4.0 h h) 5.0 h圖6 保溫不同時間430不銹鋼經EPR試驗后的顯微組織(900 ℃,空冷)Fig. 6 Microstructure of 430 stainless steel with different periods of holding time after EPR test (900 ℃, air cooling)

2.4 熱處理改善措施

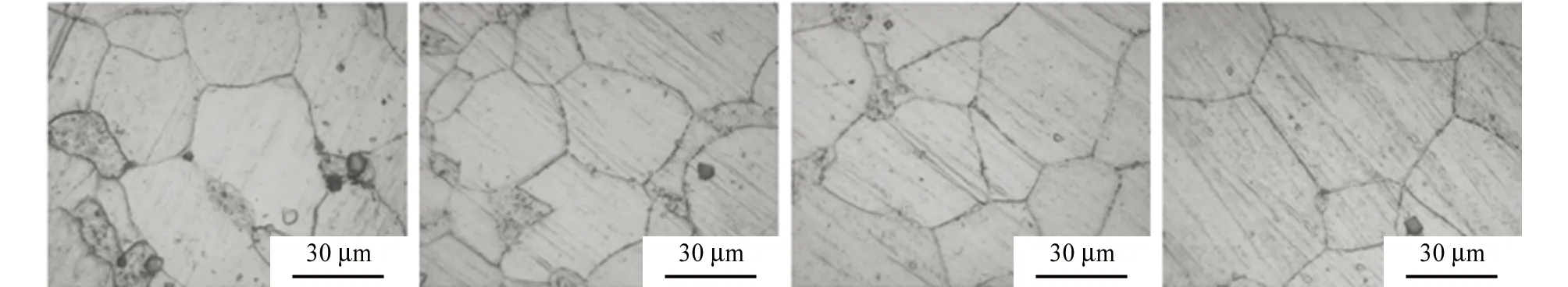

對敏化(900 ℃×2 h,空冷)430不銹鋼試樣進行熱處理改善措施,即在700 ℃下分別保溫0.5,1.0,1.5,2.0 h,隨后空冷。通過EPR試驗及計算可知,在700 ℃保溫0.5,1.0,1.5,2.0 h 430不銹鋼的R值隨保溫時間的延長明顯下降,分別為3.52%,1.98%,1.59%,0.95%。由此可見,在700 ℃下,短時間內熱處理能夠明顯降低材料的敏化程度,這是由于該溫度下晶內的鉻能夠快速地擴散到貧鉻區,彌補該區域鉻元素的不足。隨著保溫時間的延長,430不銹鋼的晶粒隨著長大,如圖7所示。

2.5 碳氮化合物析出位置分析

碳氮化合物的析出位置與熱處理溫度、冷卻方式和保溫時間有關。從圖3~5觀察可得,在1 050 ℃下保溫2 h再空冷和爐冷后, 在430不銹鋼晶內均出現腐蝕痕,而同樣條件下水冷后沒有腐蝕痕出現。這是由于在該熱處理溫度下碳和氮的溶解度比低溫下的高,在保溫時間內一部分碳和氮平衡固溶在基體中,另一部分在界面能較低的晶界處與鉻結合析出。在隨后的冷卻過程中,溫度的降低使得碳和氮的固溶度降低,但由于水冷的冷卻速率較快使得固溶在基體中的碳氮化合物未能有足夠的時間析出,因此以水冷方式冷卻的430不銹鋼只保留原有的晶界處碳氮化合物。在空冷方式下,晶內的碳和氮沒能有足夠的時間遷移到晶界,在晶內直接與周邊的鉻形成化合物析出,所以以空冷方式冷卻的430不銹鋼在其晶界和晶內均有碳氮化合物出現。而爐冷方式下,碳和氮同樣沒有足夠的時間向晶界擴散,在430不銹鋼的晶界和晶內均出現了碳氮化合物。當敏化430不銹鋼在700 ℃保溫一定時間時,鉻能夠快速地擴散到貧鉻區,一定程度上彌補碳氮化合物附近的鉻不足,從而使得晶界和晶內的貧鉻區域減少,但碳氮化合物的析出量未受影響。

(a) 0.5 h (b) 1 h (c) 1.5 h (d) 2 h圖7 敏化430不銹鋼在700 ℃保溫不同時間后空冷并經EPR試驗后的顯微組織Fig. 7 Microstructure after EPR test of sensitized 430 stainless steel heated at 700 ℃ for different periods of time and then air cooled

隨著熱處理溫度的下降,碳和氮在鐵素體基體中的固溶度隨之降低,保溫過程中則有更多的碳和氮擴散到晶界處,在隨后的冷卻過程中晶界碳氮化合物的析出量比晶內多;熱處理溫度降到900~950 ℃時,晶內的碳氮化合物已不多;熱處理溫度降到900 ℃以下時,由于鉻的擴散速率隨著溫度的降低而提高,能夠基本彌補晶內貧鉻區域的鉻和一定程度上晶界處貧鉻區域的鉻不足。在900 ℃下保溫0.1~5 h時,隨著保溫時間的延長,430不銹鋼中多余的碳和氮能夠不斷向晶界處擴散,從而使晶內析出的碳氮化合物減少,保溫時間為1.5 h的試樣晶內腐蝕痕明顯減少[14,18]。

3 結論

(1) 430不銹鋼的敏化開始溫度在700~750 ℃。水冷方式下,430不銹鋼在900 ℃時敏化程度最為嚴重,且隨著溫度的繼續升高,晶粒逐漸增大,敏化程度減弱,但在1 050 ℃時敏化程度反而加劇。空冷方式下,430不銹鋼的敏化程度隨熱處理溫度的變化趨勢與水冷方式下的接近,但腐蝕更為嚴重,不僅晶界上出現碳氮化合物偏析,晶內也有碳氮化合物的出現。爐冷方式下,430不銹鋼的敏化程度較前兩種冷卻方式下的有所減弱,在700~1 050 ℃溫度區間內,敏化程度隨溫度的升高而加劇,且碳氮化合物在晶界與晶內同時存在。

(2) 熱處理溫度為900 ℃時,430不銹鋼在短時間內就發生敏化,隨著保溫時間的延長,敏化程度并沒有明顯降低。

(3) 敏化的430不銹鋼在700 ℃下短時間保溫并空冷能夠有效地降低其晶間腐蝕敏感性。

(4) 碳氮化合物的析出位置與熱處理溫度、冷卻方式和保溫時間有關。