淺析某車型駐車制動故障

潘大巍 余勤 許剛 穆可廣

摘 要:為解決整車廠某車型市場反饋的駐車制動器操縱桿拉起5-8齒無法駐坡的問題,本文分析了影響駐車操縱機構齒數變化的三個主要原因。經過分析驗證,整車廠采取相應措施,某車型的駐車制動故障以及駐車制動的顧客抱怨度大幅下降,產品形象得到提升,同時本文為汽車整車廠解決相同或相似駐車制動問題提供參考和依據。

關鍵詞:駐車制動,制動拉索,蹄片,自調隙機構

0 序言

汽車制動性能的優良與否直接關系到駕駛者的安全,是也衡量汽車安全性能最重要的指標。駐車制動是指機動車輛安裝的手動剎車裝置,在車輛停穩后用于穩定車輛,避免車輛在斜坡路面停車時由于溜車造成事故。

駐車制動器可以是獨立的,也可以與行車制動器共用。駐車制動裝置有別于行車制動,它們各自有相互獨立的操縱裝置,本文討論的駐車制動裝置是手操縱鼓式制動器。

1駐車制動問題的提出

某整車廠為保障駐車操縱力在恰當范圍內,根據國標,制定了如下工藝標準:在保證車輛在20%坡度上拉起5-8齒可以實現駐坡的前提下,由總裝操作工人根據個人經驗對駐車操縱機構進行裝配調試以達到合格標準。

根據整車廠調研的市場反饋,某車型部分車輛出現駐車操縱桿在5-8齒無法駐坡(包括駐車制動拉到頂無法駐坡和駐車制動在5齒時無法駐坡等問題),在收集整理故障車輛信息后發現,售后維修此類故障車輛35例,故障車行駛里程與數量關系如圖所示。

從上圖可知,駐車制動器故障車輛的行駛里程分布范圍較廣,在1萬公里內發生故障頻次較高,隨著行駛里程增大,故障車輛增多。因而要注重車輛出廠前駐車裝配工藝的優化和管控,同時要解決車輛出廠后駐車機構自身出現的故障。

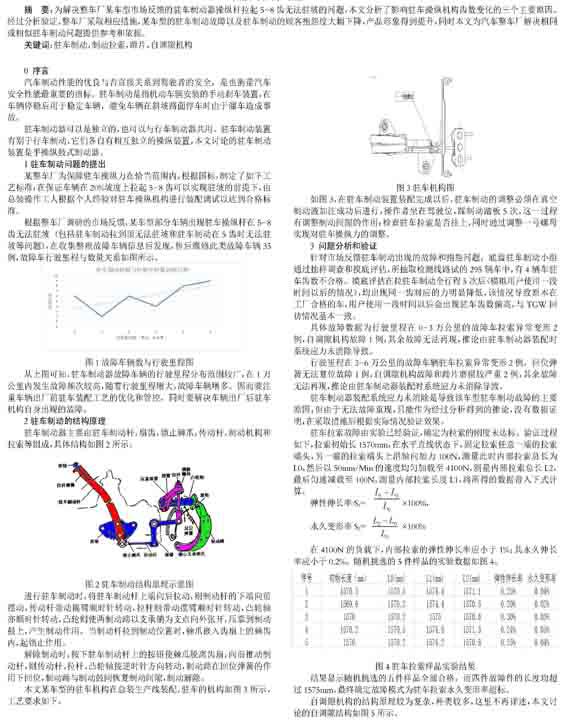

2駐車制動的結構原理

駐車制動器主要由駐車制動桿,扇齒,鎖止棘爪,傳動桿,制動機構和拉索等組成,具體結構如圖2所示。

進行駐車制動時,將駐車制動桿上端向后拉動,則制動桿的下端向前擺動,傳動桿帶動搖臂順時針轉動,拉桿則帶動擺臂順時針轉動,凸輪軸亦順時針轉動,凸輪則使兩制動蹄以支承銷為支點向外張開,壓靠到制動鼓上,產生制動作用。當制動桿拉到制動位置時,棘爪嵌入齒扇上的棘齒內,起鎖止作用。

解除制動時,按下駐車制動桿上的按鈕使棘瓜脫離齒扇,向前推動制動桿,則傳動桿、拉桿、凸輪軸按逆時針方向轉動,制動蹄在回位彈簧的作用下回位,制動蹄與制動鼓間恢復制動間隙,制動解除。

本文某車型的駐車機構在總裝生產線裝配,駐車的機構如圖3所示,工藝要求如下。

如圖3,在駐車制動裝置裝配完成以后,駐車制動的調整必須在真空制動液加注成功后進行,操作者坐在駕駛位,踩制動踏板5次,這一過程有調整制動間隙的作用;檢查駐車拉索是否掛上,同時通過調整一號螺母實現對駐車操縱力的調整。

3 問題分析和驗證

針對市場反饋駐車制動出現的故障和抱怨問題,底盤駐車制動小組通過抽樣調查和摸底評估,所抽取檢測線路試的295輛車中,有4輛車駐車齒數不合格。摸底評估在拉駐車制動全行程5次后(模擬用戶使用一段時間以后的情況),均出現同一齒對應的力明顯降低,該情況導致原本在工廠合格的車,用戶使用一段時間以后會出現駐車齒數偏高,與TGW回訪情況基本一致。

具體故障數據為行駛里程在0-3萬公里的故障車拉索異常變形2例,自調隙機構故障1例,其余故障無法再現,推論由駐車制動器裝配時系統應力未消除導致。

行駛里程在3-6萬公里的故障車輛駐車拉索異常變形2例,回位彈簧無法復位故障1例,自調隙機構故障和蹄片磨損較嚴重2例,其余故障無法再現,推論由駐車制動器裝配時系統應力未消除導致。

駐車制動器裝配系統應力未消除是導致該車型駐車制動故障的主要原因,但由于無法故障重現,只能作為經過分析得到的推論,沒有數據證明,在采取措施后根據實際情況驗證效果。

駐車拉索故障由實驗已經驗證,確定為拉索的剛度未達標。驗證過程如下,拉索初始長1570mm,在水平直線狀態下,固定拉索任意一端的拉索端頭,另一端的拉索端頭上沿軸向加力100N,測量此時內部拉索總長為L0,然后以50mm/Min的速度均勻加載至4100N,測量內部拉索總長L2,最后勻速減載至100N,測量內部拉索長度L1,將所得的數據帶入下式計算。

彈性伸長率:S1= ×100%,

永久變形率S2= ×100%

在4100N的負載下,內部拉索的彈性伸長率應小于1%;其永久伸長率應小于0.2%。隨機挑選的5件樣品的實驗數據如圖4。

結果顯示隨機挑選的五件樣品全部合格,而四件故障件的長度均超過1575mm,最終確定故障模式為駐車拉索永久變形率超標。

自調隙機構的結構原理較為復雜,種類較多,這里不再詳述,本文討論的自調隙結構如圖5所示。

自調隙結構的問題在于,當蹄片磨損較多后,自調隙機構無法正常補償間隙,而檢測自調隙機構未發現異常,推論這是由裝配后蹄片與制動鼓安裝后的間隙沒有調整到位所致。

4 解決方案和措施

由以上論述,駐車制動最主要的問題為裝配工藝問題,其次是駐車拉索故障,最后是自調隙故障和摩擦輪磨損故障,回位彈簧無法復位故障經證實屬于個例,一個月內沒有相同故障出現,不再給予關注。

解決方案由三部分構成,第一:優化改進裝配工藝,增設自調隙設備;第二:優化制動材料性能,包括駐車制動拉索和蹄片;第三:健全路試檢查機制。

改進工藝操作,是指在總裝車間將駐車制動系統裝配完成后,由操作工人手動拉手剎3-5次,消除后制動系統的應力,此外,在路試時推動短里程拉手剎磨合后制動器的工藝,通過模擬及實際操作驗證了此項工藝的可行性。另外,為提高駐車性能的一致性,降低工人操作帶來的一致性和穩定性風險,在裝配工藝增設后制動器間隙自動調整設備,用以調校制動蹄片和制動鼓的間隙。此項工藝已在渝北工廠得到實施驗證。

優化制動材料性能,是指整車廠推動供應商優化摩擦蹄片材料,同時提高駐車制動拉索的工藝、材料以及檢查機制,從而改善后制動器摩擦性能,保證更好的駐車制動效果。

健全路試檢查機制,包括了對整車的阻滯力檢測,制動力檢測和駐車制動力檢查。檢測線后制動檢測和路試調試實況以及工作要素表如圖6、圖7。

通過健全強化路試檢查機制,同時建立管控表對數據進行監控,一旦發現異常,就可以在一天內組織分析,及時制定整改措施并高效處理。

5 成果和總結

通過以上的三個措施,該車型的駐動制動故障以及駐車制動顧客抱怨度趨勢如圖8、圖9所示。

由上圖可以看出,在執行相應措施后,該車型市場TGW和EVB快速下降,證實了采取的措施有效。

駐車制動性能是車主的主觀直接感受,并影響行車質感和安全性能,整車廠為提高顧客滿意度,不斷的嘗試和驗證,結果證實,通過改進優化工藝操作流程,增添自調隙設備,提高制動材料性能,建立健全路試檢查機制,能明顯改善駐車制動性能的一致性和穩定性,從而提升駐車制動性能。

本文對駐車駐車制動的故障分析,為其他整車廠在線車輛和售后車輛出現相同或類似問題提供了解決思路和依據。通過改善駐車制動性能,有效的提升了該車型的客戶滿意度,提升了品牌知名度。

參考文獻:

[1] 王成璞,胡也平.五十鈴NKR100P駐車制動操縱機構簡介,汽車與配件[J],1995