升從設計到生產轉換的協同效率

王開偉 王松 孫剛

摘 要:協同作業在當今的生產關系中越來越具有舉足輕重妁地位,在小批量鄉品種的所情下,如何能從設計到生產的轉換中提升協同效率,減少投產協作周期,縮短中間環節不必要的工序等待時間,快速響應客戶需求搶占市場先機.變的越來越重要。

關鍵詞:協同作業;規范;管理;效率;生產鏈層;質量;

一、引言

協同作業在當今的生產關系中越來越受到重視,尤其是航空、航天項目,如何從設計到生產的轉換中提升協同效率,減少投產、生產周期,縮短等待時間, 快速響應客戶需求搶占市場先機。生產只是按照預先的設計,實現具體框圖的具體操作過程。本文陳述一角,以供參考。

二、建立快速響應的反饋管理

吳曼青院士說過:科技是生產力,管理也是生產力:向科技要效益,也要向管理要效益。對生產鏈層進行有效的管理和培訓,包括項目管理者、設計者、生 產者的管理和培訓。管理應該從被動接受向主動思考轉變,促進整個生產鏈層的快速響應水平優化和提高。

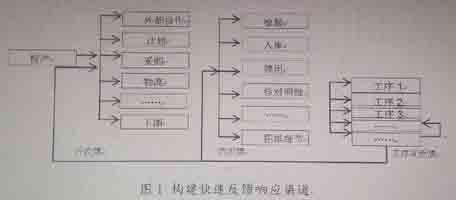

利用現有的信息系統,使得ERP、MES等生產工具實現互聯互通并優化,充分利用信息的及時性,建立快速反饋響應渠道,如圖1。小批量、多品種、快速響應已經成為所里發展趨勢。由于生產鏈層是相互協作的過程,各生產鏈層間 的生產牯息實現快速共享,避免多層級的重復反饋。緊湊的組織結構和信息技術 能力配置,是提高工作效率的一個重要途徑。計劃的有效性、執行的有效性、反 饋的及時性,對促進當前的項目、內容以及產生的實際效果應當進行合理評估和總結及優化。

三、建立生產鏈層行為規范

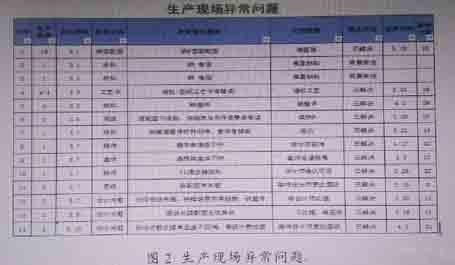

在質量面前,任何任何生產鏈層都需遵循“三不”原則:有問題的不放過;不查清楚不放過;不解決的不放過。生產現場異常問題如圖2所示,用“5W2H” 表示When,發生時間?Where,發生地點?what,發生事件?Who,誰在?Why, 為何發生?How,如何發生?Howmuch 解決代價多少?

建立適應當前所有生產過程的可視化看板或實時顯示系統,及時、準確反映 當前生產狀態,對生產過程出現的問題,能夠實現多層級關注。在生產過程中及 時解決,不能及時解決的必須在顯示系統說明原因、何時解決,并作為當前過程 關注點重點關注,并納入考核系統。利用所里信息化優勢,大型數據庫或云系統 支撐整個生產過程,設立不同權限范圍,使每一個產品的下道工序在執行前,對 前面工序都快速有效地可查、可閱、可反饋,所有的工序過程都可追溯。

(一)圖紙設計規范

設計者是整個生產鏈層的頂層思想,整個生產鏈層都是圍繞這個設計思想服務。規范化、標準化的設計流程有助于鏈層的協調生產。

(二)生產過程規范

高、精、尖類航空,航天電子產品的生產、加工對環境的要求比較苛刻.環 境、生產工具、倉儲等都要有行之有效的防范措施,正個生產,加工,轉運等過 程需要一套管理體系支撐,這些是影響生產的重要因素。

(三)產品狀態規范

航空、航天類的物料,半成品、成品等按照技術狀態和工藝要求,嚴格按照 管理規范統一規格的標識整齊。產品狀態規范是以投產任務為起始點,只要有了投產,才會在生產、加工、裝配、試驗、交付等一系列的過程中貫穿于每一個階段的每一項工作。

(四)“四檢”執行規范

質量是生產出來的,不是檢驗出來的。但生產過程中離不開“四檢”,“四檢”過程執行,重在落實,尤其是協作廠家,應以我所的質量體系為標準,在生產環節中對質量進行嚴格、有效控制。

自檢:確認裝配前待裝件是否有合格證,運輸過程是否會出現異常;裝配后 是否符合圖紙要求;

互檢:下道工序對上道工序的檢驗,確認器件在生產過程中是否出現異常, 防止出現質量變異;

巡檢;不定時對生產過程進行巡檢,生產人員的行為、操作是否符合標準要 求,工藝、技術是否跟進等等;

專檢:這是生產人員對產品加工質量的最后一道把關,全面專檢至關重要。

對生產鏈層而言,只需要做好一道工序,一切就變的簡單明了。一旦組裝完成,處理難度將會大大增加,防止不良品流入下道工序,進而從源頭開始,杜絕 非功能性問題發生。

(五)質量標準規范

質量標準就是在鏈層中不折不扣執行技術條件和工藝要求的過程。不放過每一個細節,從細微入手整理符合該產品的應用標準,指導生產過程。不應該內外有別,避免在工作上出現的質量異常問題。

在單位大的鏈層循環體系中,每一處生產細節都有相應技術熟練的人,對待自己的工作范疇,了解問題的實質比別人多,在具體的操作環節中突破局部的思想桎梏,未雨綢繆創造性的開展工作。同時培養各工序人員按質量作業標準進行工作的習慣,最大限度減少延誤幾率,精益求精。

(六)協同合作規范

在實際生產過程中,大部分生產信息主要突出的有3個問題:

1、多種物料與日常配送任務之間缺乏有效的辨識優化措施,圖紙下發及物料配送只能主觀判斷,多項目多產品相同或相似的物料識別中易發生異常情況;

2、生產過程中執行標準存在描述不清或引用模糊,導致流程和規范缺乏行之有效的所謂“標準狀態”下的概念定位,造成執行過程操作困難;

3、綜合管理層級管理是否在第一時間獲取生產過程中的需求和存在問題,及時協調處理鏈層中存在的設計、設備、物料、人員及工序問題引起的其他 等待問題,能否快速及時有效處理等。

出現問題相互間的主動溝通就變得尤其重要,對鏈層工序反饋的問題,應及時疏通與閉環。例如:生產過程中發現圖紙或物料與實際生產情況不符,綜合管理根據下道工序的反饋,及時調整彌補工序缺陷,減少中間的等待時間,從一定程度上激活從被動接受轉化為主動思考的積極性。培養成產鏈層團隊精神,使鏈層的協同合作驅動良性循環。

四、結束語

提升從設計到生產轉換的協同效率,是整個鏈層的、跨部門的集體協作活動,一定存在各種各樣的問題,只要我們用心組織、盡心策劃、靜心優化,整個鏈層的協同效率才能步調一致。

作者簡介:

王開偉,電氣工程師,供職于中國電子科技集團第三十八研究所, 研究方向電路與系統。王松,省級技能大師工作室成員,供職于中國電子科技集 團第三十八研究所。