煤礦機電運輸撕帶故障及預(yù)防對策研究

徐俊義

摘 要:本文主要介紹了包括機架和安裝在機架上的輸送裝置,輸送裝置包括輸送帶、用于支撐輸送帶的托輥機構(gòu)以及用于傳動輸送帶的驅(qū)動滾筒機構(gòu)、卸載滾筒機構(gòu)和轉(zhuǎn)向滾筒機構(gòu)。

關(guān)鍵詞:制造企業(yè)的存貨管理;存貨管理與成本管理;研究

1.前言

皮帶機是當前煤礦運輸經(jīng)常使用的機電設(shè)備,這一設(shè)備具有體積輕巧、安裝便捷且使用方便等特點。使用皮帶機進行煤礦運輸不僅能夠提升物料的實際運輸速度,同時還能提升煤礦的開采效率。然而,在皮帶機實際運行過程中,如果出現(xiàn)承載力過大或設(shè)備操作不規(guī)范的情況,就極易出現(xiàn)皮帶斷裂的情況。

2.煤礦機電運輸撕帶故障產(chǎn)生原因分析

2.1物料刮擦導(dǎo)致運輸過程中發(fā)生撕裂在使用煤礦機電設(shè)備運輸煤炭的過程中,通常會出現(xiàn)煤炭大小不一,形狀不規(guī)則的情況。同時,很多煤炭都是固體混合物,這些固體很容易對輸送帶造成損害,如果不及時處理,很容易導(dǎo)致撕帶失效,并對煤炭的正常運輸產(chǎn)生不利影響。

2.2皮帶修復(fù)質(zhì)量達不到標準一些煤礦企業(yè)經(jīng)常處理皮帶輸送機的滑溜現(xiàn)象,經(jīng)常會讓一些維修公司到現(xiàn)場進行膠水修補。修復(fù)后,他們基本上可以繼續(xù)使用,但有時需要一些時間。再次出現(xiàn)鼓脹現(xiàn)象,鑄造橡膠質(zhì)量達不到標準的現(xiàn)象很容易導(dǎo)致撕裂事故。

2.3內(nèi)部組件的摩擦一些煤機電運輸撕裂事故是由于內(nèi)部機械部件的摩擦造成的。在機器的實際運行過程中,不可避免地會出現(xiàn)摩擦,摩擦通常會通過潤滑油來降低。但是,有時點燃潤滑油的情況可能會被忽略。如果潤滑油不夠及時,可能會發(fā)生過度磨損,并可能發(fā)生皮帶撕裂現(xiàn)象。同時,可能會出現(xiàn)軸承與皮帶接觸不良,皮帶偏斜的情況。

3.針對煤礦機電運輸撕帶故障的解決——新型下運帶式輸送機

3.1下運帶式輸送機特征

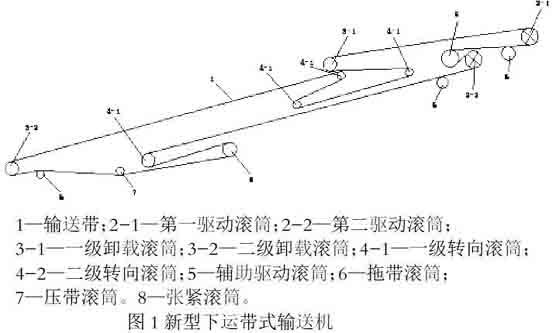

1—輸送帶;2-1—第一驅(qū)動滾筒;2-2—第二驅(qū)動滾筒;

3-1—一級卸載滾筒;3-2—二級卸載滾筒;4-1—一級轉(zhuǎn)向滾筒;

4-2—二級轉(zhuǎn)向滾筒;5—輔助驅(qū)動滾筒;6—拖帶滾筒;

7—壓帶滾筒。8—張緊滾筒。

圖1新型下運帶式輸送機

如上圖1包括框架和機架式輸送裝置。輸送裝置包括輸送帶,用于支撐輸送帶的輥機構(gòu),用于驅(qū)動輸送帶的驅(qū)動輥機構(gòu),卸載輥機構(gòu)和轉(zhuǎn)向輥機構(gòu),驅(qū)動輥機構(gòu)包括設(shè)置在加載端處的驅(qū)動輥所述框架和設(shè)置在所述驅(qū)動輥的兩端的電動機;

降級單級轉(zhuǎn)向鼓(4-1)的傳動角并用于更換傳送帶;

上行傳動角度輔助轉(zhuǎn)向輥(4-2);

驅(qū)動輥的數(shù)量分別為兩個,分別為第一驅(qū)動輥(2-1)和第二驅(qū)動輥(2-2);

連接在主卸載滾筒(3-1)和第一驅(qū)動滾筒(2-1)之間的傳送帶,

傾斜角度為0°至10°,并且輥子機構(gòu)包括輥子保持器和安裝在輥子保持器上的阻尼輥子。

3.2新型下帶式輸送機技術(shù)解決方案

在地下煤礦生產(chǎn)運輸過程中,皮帶機負責(zé)整個礦山原煤生產(chǎn)的主要運輸任務(wù),特別是在現(xiàn)代礦山生產(chǎn)中,大功率刮板輸送機,大功率煤機廣泛應(yīng)用于完全機械化采礦,綜采放頂工作在地面生產(chǎn)過程中,帶式輸送機是一種能夠保持連續(xù)運行的裝置。由于其結(jié)構(gòu)簡單,維修方便,運行穩(wěn)定可靠,能耗低,環(huán)境污染少,易于控制和自動化,實際上是生產(chǎn)。在廣泛的應(yīng)用中。目前,帶式輸送機正朝著長距離,大體積,高帶速方向發(fā)展。下部皮帶的皮帶輸送機通常用于采煤過程中的生產(chǎn)過程。同時,皮帶輸送機安全高效。順暢的交通運輸尤為重要。對于下部輸送帶式輸送機,當輸送傾角超過一定值時,電機滿負荷或過載時電機容易出現(xiàn)飛揚現(xiàn)象。飛行現(xiàn)象將導(dǎo)致沿線的煤炭和帶束堆積。人員傷亡,甚至是皮帶事故,都會影響生產(chǎn)過程。因此,應(yīng)提供能夠防止賽車出現(xiàn)的下行傳送帶式輸送機。

3.3與現(xiàn)有技術(shù)相比,新的下部皮帶輸送機

3.3.1在本發(fā)明中,在第一驅(qū)動輥和兩級卸載輥之間增加了第一級卸載輥,并且使用了一級轉(zhuǎn)向輥來減小輸送帶的運行角度,減少了輸送帶上的煤的滑動速度,有效防止速度賽的發(fā)生。

3.3.2新型采用由兩套向心推力滑動軸承和兩套滾動軸承組成的阻尼滾筒,可使運行過程中輸送帶的阻力增加3-4倍,從而減少輸送。皮帶運行速度。

3.3.3新型結(jié)構(gòu)簡單,操作方便,施工安全性好,使用效果好。

4.新型下運帶式輸送機具體實施

下部帶式輸送機包括框架和機架式輸送裝置,并且輸送裝置包括輸送帶1,用于支撐輸送帶1的輥機構(gòu)以及用于驅(qū)動輸送帶1的驅(qū)動輥機構(gòu),卸載輥機構(gòu)和轉(zhuǎn)向輥機構(gòu)包括設(shè)置在框架的裝載端的驅(qū)動輥和設(shè)置在驅(qū)動輥兩端的電動機。

在電動機與驅(qū)動輥之間還設(shè)置有減速器,電動機的輸出軸與減速器的輸入軸連接,減速器的輸出軸與驅(qū)動輥通過蛇形彈簧聯(lián)軸器連接。

如圖所示。如圖1所示,在現(xiàn)有技術(shù)中,卸載輥機構(gòu)包括設(shè)置在框架的排出端的輔助卸載輥3-2,并且傳送帶1僅通過輔助卸載輥3-2卸載。由于運行角度比較大,飛行現(xiàn)象很容易發(fā)生。

轉(zhuǎn)向輥機構(gòu)包括用于改變傳送帶1的向下傳動角的主轉(zhuǎn)向鼓4-1和用于改變傳送帶1的向上傳動角的輔助轉(zhuǎn)向鼓4-2,驅(qū)動輥的數(shù)量為兩個第一驅(qū)動輥2-1和第二驅(qū)動輥2-2分別連接在主卸載輥3-1和第一驅(qū)動輥2-1之間的傳送帶1的傾斜角度為0°。10°。

通過在第一驅(qū)動滾筒2-1和第二卸載滾筒3-2之間添加主卸載滾筒3-1,通過使用主轉(zhuǎn)向滾筒4-1來減小傳送帶1的操作角度,并且傳送是降低。煤帶1上的煤的滑動速度有效地防止了發(fā)生比賽現(xiàn)象。

在該實施例中,滾輪機構(gòu)包括滾輪支架和安裝在滾輪支架上的阻尼滾輪。阻尼輥的直徑為159毫米。阻尼滾輪滑動兩組向心推力。軸承和兩組滾動軸承可以在運行期間將傳送帶1的阻力增加3至4倍,從而降低傳送帶1的運行速度。主轉(zhuǎn)向滾筒4-1的數(shù)量是三個,并且布置在主卸載滾筒3-1下方的三角形中。輔助驅(qū)動輥5設(shè)置在傳送帶1的向上方向上靠近第二驅(qū)動輥2-2的位置。此外,用于提高傳送帶1的連接質(zhì)量的牽引輥6和壓緊輥7在傳送帶1的上方和下側(cè)設(shè)置有傳送帶1的上側(cè)和下側(cè)。還包括在傳送帶1的上游方向上布置在第二卸載滾筒3-2上方的張緊輥8,用于改進傳送帶1的張力,所述張緊輥8由液壓裝置驅(qū)動,所述張緊輥8的設(shè)置是為了控制傳送帶1的張力,并防止傳送帶1因打滑而不足和偏差張力。電機數(shù)量為四臺,型號為YBPT450-4,功率為560kW。四個馬達分別設(shè)置在第一驅(qū)動輥2-1和第二驅(qū)動輥2-2的兩側(cè)。用于駐車制動器的液壓盤式制動器安裝在輔助驅(qū)動輥5上。

在實際使用中,在第一驅(qū)動滾筒2-1與第二卸載滾筒3-2之間增加了水平卸載滾筒3-1,在水平卸載滾筒3-1的下方增加三層三角形鋪設(shè)。轉(zhuǎn)向鼓4-1采用第一級轉(zhuǎn)向鼓4-1減小輸送帶1的運行角度,降低煤在輸送帶1上的滑動速度,從而有效防止飛行現(xiàn)象的發(fā)生并且采用阻尼輥代替普通的支撐支架。滾輪可以在運行期間將傳送帶1的阻力增加3到4倍,從而降低傳送帶1的運行速度。

5.結(jié)束語

綜上所述,新型結(jié)構(gòu)簡單,操作方便,能夠?qū)崿F(xiàn)減小輸送帶的運行角度,并減小輸送帶上煤的滑行速度,有效防止了飛車現(xiàn)象的發(fā)生,能夠保證生產(chǎn)人員的人身安全和生產(chǎn)的施工進度。

參考文獻:

[1]劉強.淺論煤礦皮帶運輸機故障及處理措施[J].機械管理開發(fā),2016(2):117-119.

[2]王選澤.皮帶運輸機在煤礦使用中的故障及處理[J].中國高新技術(shù)企業(yè),2016(20):92.

[3]張喆琇.皮帶運輸機在煤礦運輸中常見故障的分析與處理[J].機械管理開發(fā),2016(3):157-159..

[4]劉開彬.煤礦防治水工作常見的問題和對策分析[J].企業(yè)技術(shù)開發(fā),2016(10):173-174.