異形曲面鋼結構高空液壓頂推滑移安裝技術

吳春桃,李鴻豪(中建一局集團第一建筑有限公司,上海 201103)

1 工程背景

上海市某商業辦公綜合體項目采用高空異形曲面指廊鋼結構,占地面積 24 hm2,建筑面積 19 hm2。裙房商業區屋面分為蘑菇頂天窗與指型天窗 2 個部分。天窗鋼結構由矩形鋼管焊接而成;指型天窗鋼結構最低安裝標高 31.6 m,最大安裝標高 33.5 m,通過吊柱及牛腿吊掛于各裙房之間。建筑平面如圖1 所示:

圖1 建筑平面圖

指型天窗的端部存在懸挑段,最長懸挑段達 14 m,受施工條件限制,無法按照傳統的垂直散件吊裝拼裝工藝進行散拼安裝,因此采用高空液壓頂推滑移安裝技術安裝這部分鋼結構。

2 滑移單元劃分

指形天窗滑移范圍為 B3 軸向 B1 軸方向的全部天窗鋼結構。將滑移范圍內的天窗鋼結構共劃分為 6 個滑移單元,每個滑移單元包含 2 個天窗網格,寬度約為 4105 mm,滑移單元最重分塊重量約為 5 t。滑移施工時,在 B2~B3 軸之間設置 6 m×11 m 的安裝平臺,并利用天窗吊柱分別在BB 軸和 BD 軸各設置 1 條通長的滑道,單條滑道長度約為22 m,頂面標高 +32.411 m。滑移時,由 B 3 軸向 B 1 軸方向滑移;安裝時,各滑移單元按照 B 1 軸到 B 3 軸的順序依次安裝滑移。

3 臨時措施設計

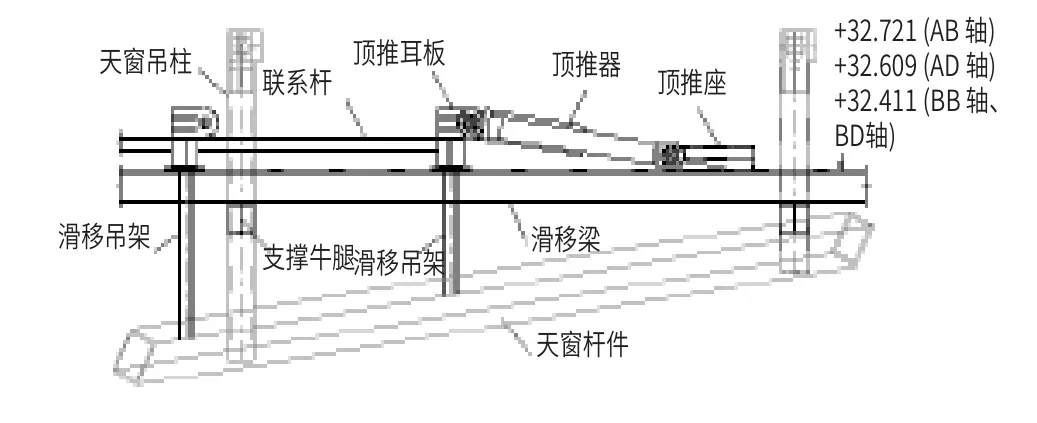

利用豎向支撐構件設置滑移臨時措施,豎向支撐構件立于鋼結構構件或混凝土梁上。滑移梁選用 200 mm×200 mm×8 mm×12 mm 的 H 型鋼(每 2000 mm 設置 1 組加勁板,板厚 8 mm),吊架之間的聯系桿選用 10 號雙拼槽鋼。在支撐構件處設置支撐牛腿,規格同滑移梁。鋼結構構件通過滑移吊架懸掛于兩側的滑移梁上,滑移吊架與滑移梁接觸位置設置滑移底板,滑移底板直接在滑移梁頂面滑移。臨時措施材料材質均為 Q345B。滑道系統如圖2 所示。

圖2 滑道系統示意圖(mm)

3.1 滑移底板設計

水平滑移過程中,為防止出現“卡軌”和“啃軌”現象,將滑移支座前端(滑移方向)設計為錐面形式。通過以上設計可以有效防止滑移支座與兩側滑道側壁頂死—“卡軌”以及滑移底板因滑道不平整卡住—“啃軌”的情況出現。

3.2 軌道設計

滑移軌道長度約 22 m,軌道外懸挑段 9.6 m。本工程直接利用滑移梁進行滑移,軌道的側擋板采用規格為 20 mm×25 mm×100 mm 的鋼板,材料材質均為 Q235B。

側擋板在滑移軌道兩側對稱設置,凈間距為 140 mm。由于滑移路徑為曲線,所以側擋板在沿滑移方向的間距設計為 430 ~ 450 mm 不等。

3.3 頂推點設置

利用天窗的吊柱,在標高 +32.411 m 標高處設置滑移梁,分別在結構 BB 軸和 BD 軸各設置 1 條滑移軌道,共計2 條。每條滑移軌道上布置 1 組頂推點,每組頂推點配置 1臺 XY-HY-50 型液壓頂推器,共計 2 臺。

3.4 滑移吊架設計

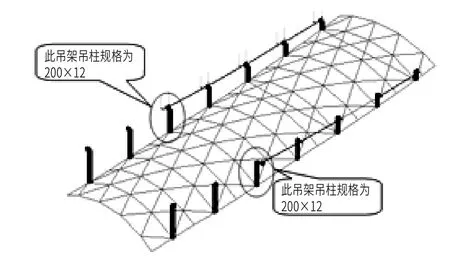

天窗滑移吊架由吊架橫梁和吊架立柱組成,其中吊架橫梁選用 H 型鋼。在滑移梁頂面放置滑移底板,限位塊的規格為 20 mm×50 mm×100 mm,滑移吊架材料材質均為Q345B。滑移吊架布置如圖3 所示。

圖3 滑移吊架布置圖(mm)

4 滑移安裝施工要點

4.1 單元安接要點

(1)將安裝端固定時的溫度點作為溫度基準點,在安裝的當天,選擇與固定時的溫度點相差不大的時段進行組對。

(2)在安裝前,用全站儀對兩側已經安裝好的構件軸線進行精密測量,一旦發現誤差超標,馬上進行校核,以免對接處就位的時間過長。

4.2 滑道側擋板的控制要點

(1)為保證滑道側擋板與頂推支座之間有足夠的接觸面,滑道側擋板的設置形式應嚴格按照圖紙設計形式安裝。

(2)滑道側擋板與滑道、滑移梁的焊縫高度應滿足設計要求,滿足抵抗頂推反力的使用要求。

(3)所有滑道上的側擋板的起始安裝位置應在同一軸線位置處,并在每條軸線位置處重新設置起始點,以減小累積誤差,滿足滑移同步性的要求。

(4)同一滑道兩側的側擋板安裝誤差應 < 1 mm,相鄰滑道側擋板的間距誤差應 < 3 mm。

(5)側擋板前方(滑移前進方向)嚴禁焊接,避免焊縫凸出導致“卡軌”。

4.3 曲線滑移同步性控制

當滑移平面路徑為曲線時,如果滑移軌道兩側滑移路程不同,滑移單元各點線速度與角速度均不相同。在施工中,通過傳感檢測與計算機同步控制系統實時收集滑移結構的位移、受力、速度等信息,通過信息反饋同步下發指令至液壓頂推系統,調整各滑移頂推點的液壓頂推器推力,完成曲線滑移的同步控制與自主糾偏。

同時,在中央控制室的操作人員,通過液壓同步計算機控制系統的人機界面,對液壓頂推過程及相關數據進行觀察和控制,以確保滑移過程的精確度與安全性。

4.4 分級加載試滑移

待液壓頂推系統設備檢測無誤后開始試滑移。開始試滑移時,逐漸上調液壓頂推器伸缸壓力,依次為所需壓力的20%、40%。在一切正常的情況下,可繼續加載到 60%、70%、80%、90%、95%、100%。

滑移單元開始有移動時暫停頂推作業,保持液壓頂推設備系統壓力。對液壓頂推器及設備系統、結構系統進行全面檢查,確認整體結構的穩定性及安全性絕無問題后,才能開始正式頂推滑移。

4.5 結構卸載

結構滑移就位后,按照工況模擬和卸載方案進行分級卸載,完成安裝。結構卸載及不同單元連接時,需考慮溫度影響,不宜在午間卸載、安裝。

5 鋼結構滑移過程中穩定性分析

本次吊裝的作用荷載即為結構自身的重量,其自重約為29 t。結構計算采用空間有限元程序 SAP2000,結構的各階失穩的臨界荷載安全系數最小值為 12,>1,滿足規范的穩定系數要求。

整體變形分析如下:跨中最大變形 72 mm,懸挑長度為 10000 mm,變形為跨度的 1/139,大于規范規定的1/250 荷載作用下變形限值,拼裝時需進行預起拱。吊柱結構材質為 Q345B,臨時措施材質選用 Q345B,抗拉、抗壓、抗彎設計值為 295 N/mm2,抗剪設計值為170 N/mm2。計算軟件采用 Ansys Workbench R15.0。有限元輸出結果顯示:雙吊柱工況最大應力 345 MPa,發生在橫梁中部局部;單吊柱工況最大應力 338 MPa,發生在預埋件焊接處局部。計算結果滿足滑移工況要求。

6 結 語

通過在滑移單元上設置不同高度的豎向吊桿,完成豎直平面內的曲線滑移路徑。通過設計水平滑移軌道的弧度,并在滑移系統上根據滑移線路進行不等距限位擋板設置,完成水平曲線的滑移路徑。豎直平面與水平平面內的曲線滑移路徑,可以合成三維空間內的異形曲線滑移路徑,從而保證異曲面滑移的可行性。通過液壓頂推、分塊累積滑移的方法,實現了整個鋼結構的滑移安裝,達到了預期效果。