工藝因素對(Ba0.7Ca0.3)(Zr0.2Ti0.8)O3 微觀結構與電性能的影響

趙大騏

(廣州電力設計院有限公司 廣東廣州 510610)

1 引言

壓電材料可使電能與機械能互相轉化,是一類廣泛使用的功能材料。此材料的王者就是20世紀50年代發現的鋯鈦酸鉛[1]。然而,在此產品中使用有對人體有害的含鉛產品會引發環境問題,因此在全球范圍內許多國家已經通過立法禁止使用[2~4]。近期出現了一個形成大壓電效應的新理論;基于該理論設計開發了一種新的無鉛壓電材料:鋯鈦酸鋇鈣。該無鉛壓電材料具有優異的壓電性能[5]。

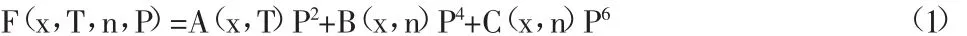

然而,此材料的性能的優劣以及穩定性,強烈依賴于制備工藝。一方面,由“準同象界”的理論可推測鋯鈦酸鋇鈣的靈敏度很高,易受制備參數影響。從“三相臨界點”出發的“準同相界”是產生高壓電性能的關鍵所在。自由能F可以展開為成份、極化和溫度的函數,即:

在臨界點處,B(x,n)=0,自由能各向同性,用很小的外場就可引發很大的響應。而從三相臨界點出發,盡管不同極化方向間的能壘有所增大,但仍較小。因此,在外場作用下其自發極化的靈敏度很高。可以預測:制造工藝參數的選擇會影響陶瓷的微觀形態,從而影響陶瓷的壓電性能;另一方面,在已進行的大量試驗中我們發現:改變陶瓷制備同一工藝改變的不同參數,鋯鈦酸鋇鈣陶瓷的壓電性能也有很大的不同。且用工業上標準的固相燒結陶瓷制備工藝流程制造出來的鋯鈦酸鋇鈣陶瓷,其壓電性能僅為實驗室樣品的1/3。由此可見,這種無鉛壓電陶瓷投入實際應用還需要進行大量的制備工藝研究。

本文系統研究了固相燒結法中燒結溫度與原料粉體形態對(Ba0.7Ca0.3)(Zr0.2Ti0.8)O3(BZT-50BCT)陶瓷微觀結構和電性能的影響。選用工業用原料,并采用人工手磨和圓盤粉碎機兩種方式分別進行預燒原料粉碎,分別在在1400℃、1450℃、1500℃、1550℃和1600℃五種溫度下燒結,制備出陶瓷試樣;對不同試樣進行顯微形貌觀察分析,并測量其介電性能、鐵電性能和壓電系數。

2 實驗方法

2.1 樣品制備

本文以工業生產中所采用的BaCO3(99.8%)、CaCO3(99.95%)、TiO2(99.8%)和ZrO2(99.9%)粉末為原料,其化學反應為:

采用固相反應法制備BZT-50BCT陶瓷試樣。①將原料按照一定的比例混合好之后在滾筒式球磨機上球磨8h后烘干,隨后在1350℃保溫2h環境下合成;②分別使用研缽人工手磨(記作手磨)和圓盤粉碎機(記作機磨)兩種方法粉碎原料(機磨時間為8h),過100目篩網后球磨24h后烘干;③添加10%PVA造粒壓片,分別在1400℃、1450℃、1500℃、1550℃及1600℃五種溫度下保溫3h燒結制得試樣。

2.2 測試

采用日本電子公司生產的JSM-6700電子顯微鏡(SEM)以及復旦大學開發的NanoMeasure軟件觀察試樣的微觀結構并計算晶粒的大小;使用日置(HIOKI)株式會社生產的3532-50LCR測試儀觀測試樣的介電性能;采用由Radiant Technologies公司生產的PZD700型鐵電工作站測量室溫下試樣的鐵電系數;采用由北京聲創新技術公司生產的ZJ-4AN型準靜態d33測試儀測量試樣的壓電系數。

3 實驗結果與討論

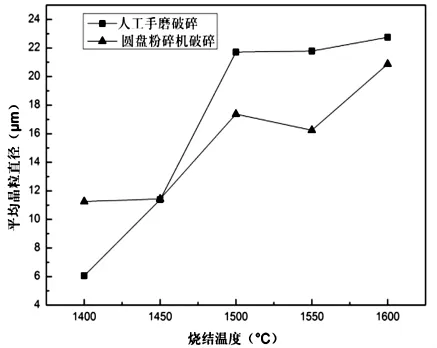

隨機選取每個試樣中的100個晶粒進行測量,測得的平均晶粒尺寸分布如圖1所示。從圖中可以看出:不論是哪種破碎方式,試樣的平均晶粒直徑整體上都隨著燒結溫度的升高而變大,這是由于燒結溫度為物質變化提供能量,溫度越高能量越大,所以晶粒大小都呈現出隨著燒結溫度升高而變大的趨勢;而另一方面,原料顆粒的大小代表同類原子在一定區域內的聚集程度,因此其值與固相反應速率成反比,由于手磨破碎的粉體顆粒較小,表面活化能較大,在一定條件下相比于機磨破碎的粉體具有更大的生長動力。

圖1 不同燒結溫度下破碎方式與平均晶粒直徑的關系

在1400℃時,人工手磨破碎的試樣呈現出均勻的小晶粒結構,直徑約為6.06μm;而機磨破碎的試樣晶粒大小不一,平均為11.26μm。這是由于燒結溫度低,提供的能量有限,手磨破碎的粉體大小較為均勻,所獲得的生長動力差別不大,因此晶粒尺寸較小但形狀均勻;而機磨破碎的粉體大小不一,大顆粒獲得較多能量,同時也抑制了其他顆粒的生長,因此試樣晶粒大小兩極分化。而當1450℃時,人工手磨破碎的試樣晶粒迅速增大,而機磨破碎的試樣晶增長微小,且大小的兩極分化更加明顯。這是由于手磨破碎的粉體得到足夠的生長動力之后開始均勻的生長,而機磨的顆粒所獲得的能量還不足以推動小顆粒的生長,故晶粒尺寸分化更加嚴重。

圖2 不同燒結溫度下粉碎方式與相對介電常數的關系

從圖2可得,手磨破碎試樣的相對介電常數都要大于機磨破碎的試樣,這是由于空氣的εr=1,遠小于陶瓷的介電常數,而人工手磨破碎的試樣比機磨破碎的試樣要致密,氣孔率較小,因此相對介電常數也就更大;兩種破碎方式的試樣其介電常數隨著燒結溫度的升高先變大后變小,最大的εr都出現在1500℃的位置,分別為3502和3206。出現這種情況的原因是由于隨著燒結溫度的升高,晶粒變大,致密性增大,從而提高了介電常數。

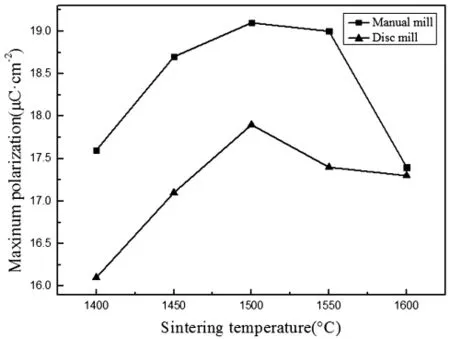

從圖3可得,手磨破碎試樣的最大極化強度均大于機磨破碎的試樣,兩者的最大極化強度隨燒結溫度的升高先變大后變小,最大值均出現在1500℃處,分別為19.1μC/cm2和17.919.1μC/cm2。這是由于大晶粒的界面極化較小且有利于電疇的發展及運動,所以最佳極化強度與晶粒的大小呈正比。燒溫過低會導致晶粒未能長大,電疇難以發展;而當燒溫過高時晶粒雖然很大,但是形狀不規則且玻璃相增多出現大量氣孔,阻礙電疇的貫通。

圖3不同燒結溫度下粉碎方式與最大極化強度的關系

圖4 可得,手磨粉碎試樣的d33始終大于機磨試樣,且均隨燒溫的增大先變大后減小。這是由于當燒結溫度較低的時候,晶粒較小,電疇發展不好,晶界含量多,極化時大量的電場能量消耗在晶界上,削弱了極化的效果;當燒結溫度適當,晶粒尺寸變大,電疇發展良好,極化效果良好,試樣具有良好的壓電性能;當燒結溫度過高時,出現大量氣孔阻礙了電疇的貫通,進而使壓電性能惡化。

圖4 不同燒結溫度下粉碎方式與d33的關系

4 結論

本文選取燒結溫度和粉碎方式兩個工藝因素,研究了不同制備條件對BZT-50BCT陶瓷微觀結構及電性能的影響。我們發現,不同的粉碎方式下的BZT-50BCT陶瓷的晶粒都會隨著燒結溫度的升高而增大,且形狀最終都趨于規則;人工手磨破碎的粉體顆粒圓潤且均勻,大約為2μm,圓盤粉碎機粉碎的粉體呈現不規則形狀,大小不均勻,顆粒的直徑大約為5μm。隨燒結溫度升高,BZT-50BCT陶瓷的相對介電常數,最大極化強度及壓電系數的都先變大后變小,且采用手人工手磨的樣品其性能優于采用圓盤粉碎機的樣品。