鋁車輪切削加工振動及模態分析

■中信戴卡股份有限公司 (河北秦皇島 066011) 蔡衛民 于志遠 鄭 堯 王亞軍

掃碼了解更多

1.鋁車輪切削振動原因

根據加工現場統計,鋁車輪在加工過程中,內、外輪輞振刀,胎圈座振刀、正面振刀較為常見,其主要原因是機床、工件和刀具三個系統中任一個或多個系統剛性不足,刀具切削產生的激振力與任一或多個系統固有頻率相同或接近,從而產生共振。

(1)機床原因。機床本身的精度對加工的穩定性有著重要的影響,除此之外,機床導軌的磨損也會造成刀塔在加工過程中發生振動,從而在加工表面產生不一致的刀紋。定位裝置及夾緊系統的精度對鋁車輪的定位產生影響,如果定位塊精度低或定位塊和鋁車輪之間夾雜有鋁屑,會造成加工過程刀具切削厚度不一致,引發系統振動;如果夾爪的夾緊力不足或夾緊裝置螺栓發生松動,會造成加工過程鋁車輪發生上下竄動,引發系統振動。

(2) 刀具原因。刀具系統的剛性不足也會引發系統振動。如果刀桿或刀片安裝螺栓緊固效果不好,會造成加工過程刀具發生振顫,引發系統振動。如果刀桿過長,會造成刀具剛性不足,引發振動。如果刀具磨損量過大,刀具鋒利性不夠,會造成刀具切削力波動性增強,引發系統振動,因此有必要定期檢查刀片磨損量,定期更換刀片。

(3)工件原因。工件在夾緊狀態下的剛性對于系統振動有著重要影響。鋁合金車輪的機加工過程主要包括兩個工序,分別為車削一序、車削二序。鋁車輪定位夾緊方式如圖1所示,一序加工軸向采用軸向塊定位,定位位置為外輪緣端面,徑向采用徑向塊定位,定位位置為外輪緣外側,通過壓爪對外輪緣內側進行夾緊;二序加工軸向采用軸向塊定位,定位位置為內輪緣端面,徑向采用心軸定位,定位位置為中心孔內表面,通過壓爪對內輪緣內側進行夾緊。

圖1 鋁車輪定位夾緊方式

2. 鋁車輪夾緊狀態下模態分析

(1)有限元模型建立。通過CATIA軟件建立鋁合金車輪的三維模型,在Workbench中建立模態分析模塊,將三維模型導入。對模型進行材料設置,材料參數如表1所示。分別設置車削一序和車削二序的邊界條件。對定位位置施加位移約束,限制其定位方向的位移,對夾緊位置施加固定約束,限制其所有自由度。

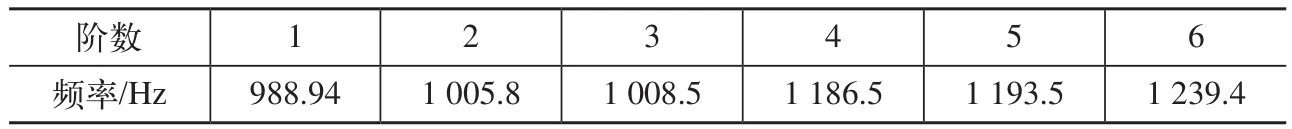

(2)車削一序模態分析。由于低階模態具有較大現實意義,故提取前6階模態進行分析。車削一序的頻率值如表2所示,模態振型圖如圖2。

由表2和圖2可知,1階模態為法蘭及輪輻內側部位的振動,振動方向沿法蘭軸向,2階、3階模態頻率相近,均為輪輞靠近內輪緣部位的振動,振動模式為徑向三角形振動,4階、5階模態頻率相近,也為輪輞靠近內輪緣部位的振動,振動模式為徑向四邊形振動,6階模態為輪輞靠近內輪緣部位的振動,振動模式為徑向橢圓振動。

表1 鋁合金材料參數

表2 車削一序的頻率值

表3 車削二序的頻率值

進一步可以發現,2~6階模態振型具有相似性,即輪輞靠近內輪緣部位振動較明顯,這是由于該部位遠離鋁車輪夾緊部位,且輪輞壁厚較薄,整體剛性不足,在加工過程中易產生振刀現象。

(3)車削二序模態分析。車削二序的頻率值如表3所示,模態振型圖如圖3所示。

由表3和圖3可知,1階、2階模態頻率接近,振型均為正面輪輻部位的振動,振動方向沿法蘭軸向,二者具有相似性,只是徑向部位相差90°。3~6階模態頻率接近,振型分別為輪輞中部沿各個方向的扭曲變形。

進一步可以發現,鋁車輪在二序車削過程中,正面輪輻部位和輪輞中部屬于薄弱環節,在現場加工過程中,鋁車輪正面會出現刀紋不一致、表面質量差等問題,分析可知,這可能是由于刀具在切削過程中切削參數設置不當,加之切削表面的不連續性,引發系統振動所致。

圖2 車削一序模態振型

圖3 車削二序模態振型圖

3.鋁車輪切削振動的預防措施

由于切削振動產生原因的多樣性,首先應找到引發振動的具體原因,進而采取相應的預防措施,從根源上減小切削振動對成品率的影響,具體的預防措施如圖4所示,分別從機床、刀具、工件三個方面采取相應預防措施,保證加工前機床及刀具處于最優狀態,盡量在加工前消除或減小發生振動的隱患,提高產品的成品率。

4.結語

圖4 鋁車輪切削振動的預防措施

本文結合現場實際情況,對鋁車輪振刀原因進行詳細分析,并提出相應預防及解決措施,進一步利用有限元軟件,對鋁車輪夾緊狀態下進行模態分析,獲得了鋁車輪在加工狀態下的頻率及振型分布,并指出了鋁車輪加工過程易發生振動的薄弱部位,薄弱環節具體為車削一序的法蘭及輪輞靠近內輪緣部位,車削二序的正面及輪輞中部位置。鋁車輪切削加工過程的模態分析為鋁合金車輪的結構設計及切削工藝優化提供了理論依據,同時提出鋁車輪切削振動的預防及解決措施。