離心壓縮機葉輪斷裂原因分析

■ 程曉波

掃碼了解更多

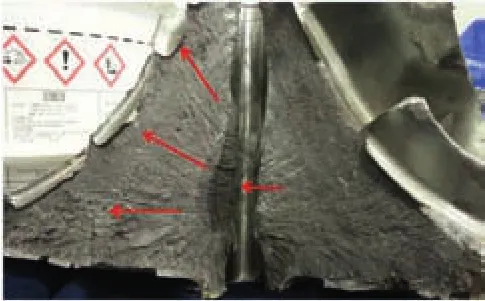

我公司離心壓縮機在某客戶現場開機運行數小時,Ⅰ級葉輪斷裂,造成蝸殼與齒輪箱連接的10個強度12.9級的M15和鎖緊螺栓斷裂。其裝配如圖1所示。本文針對斷裂葉輪(見圖2),從葉輪斷口,材料成分,組織等方面入手,結合壓縮機工作過程中葉輪受力狀態分析其斷裂原因。

1.試樣與分析方法

經查該葉輪加工工藝為:冶煉→鍛造→固溶處理→時效→加工內孔→加工葉片。

為方便分析除客戶返回失效葉輪1#,還從生產線隨機抽樣葉輪2#,同批號新葉輪3#,一共三個葉輪進行對比分析。

采用Zeiss Stemi2000 體式顯微鏡觀察斷口,在此基礎上利用SEM觀察主要斷面裂紋起始位置,對該位置進行EDS分析;對斷裂1#葉輪以及2#葉輪和3#葉輪不同位置取樣,使用Zeiss Lab.A1金相顯微鏡進行金相分析;同時對照我公司內部葉輪使用材料標準對成分、拉伸以及沖擊性能測試 。

圖1 裝配示意

圖2 斷裂葉輪

2.結果與討論

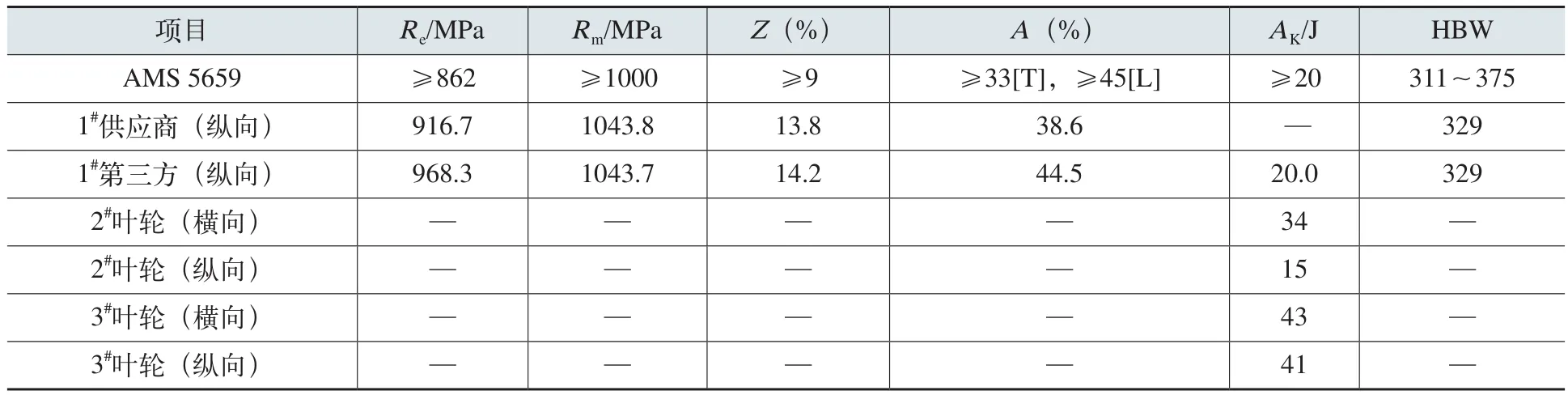

(1)化學成分與力學性能 葉輪化學成分列于表1,符合AMS5659標準。力學性能測試結果列于表2。1#斷裂葉輪縱向沖擊性能雖然滿足AMS5659標準,但相比15-5PH正常值偏低,2#葉輪縱向沖擊性能不達標。

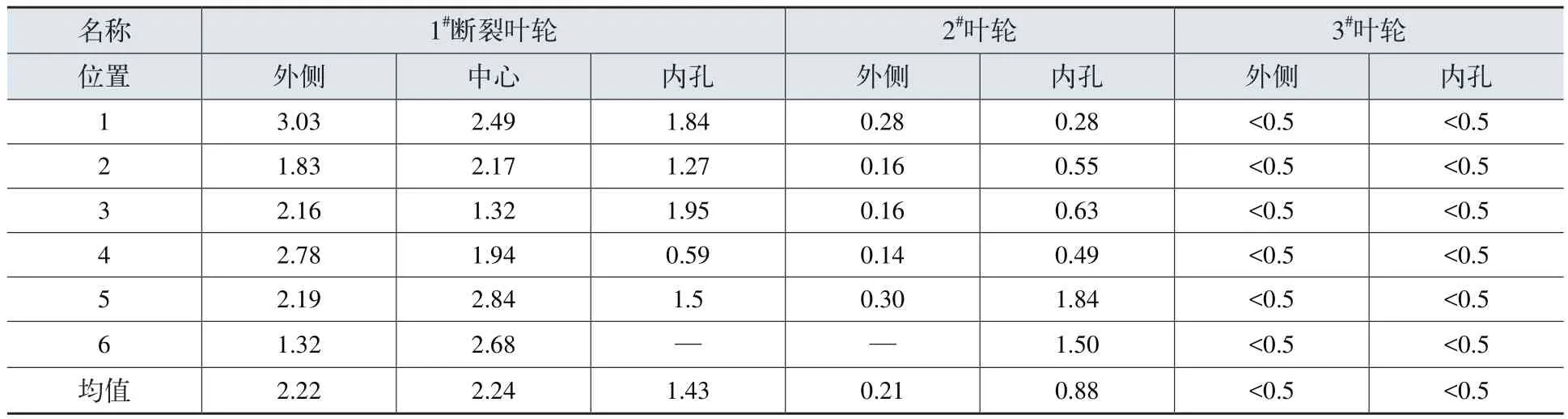

(2)金相組織 三個葉輪不同位置多個視場δ鐵素體含量列于表3。斷裂1#葉輪δ鐵素體含量明顯高于2#和3#葉輪,未達到我公司≤0.5%的技術要求,且與供應商原材料報告<0.5%的結果不一致。針對1#葉輪,其δ鐵素體分布不均勻,外側明顯高于內孔。2#葉輪內孔位置不同視場鐵素體含量也不相同,且差異較大。其典型組織如圖3所示,為δ鐵素體和板條馬氏體組織。

針對葉輪斷裂面,垂直于中心孔軸向靠近孔內側取截面金相樣,其與15-5PH正常組織不同,發現厚度約1mm的焊縫柱狀晶組織,且有明顯的熔合線,其結果如圖4所示。沿熔合線兩側硬度分布如圖5所示,焊接組織硬度(最小212HV)明顯低于馬氏體組織(375HV)。

表1 葉輪化學成分(質量分數) (%)

表2 葉輪力學性能結果

表3 葉輪δ鐵素體含量 (%)

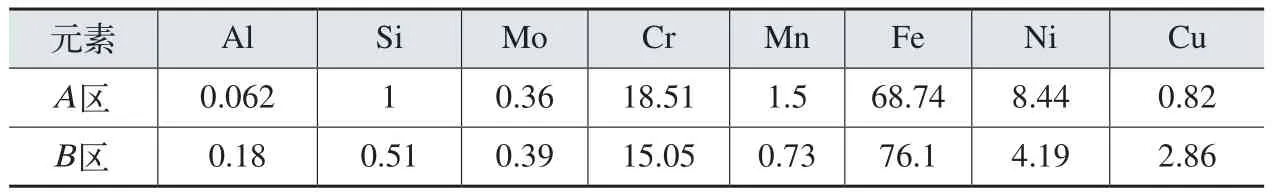

圖3 金相組織

(3)斷口分析 葉輪斷面呈現明顯放射線狀,如圖6箭頭方向所示,其起始位置位于中心孔箭頭所示位置。該處取樣后,經掃描電鏡觀察在中心孔內壁隱約可見水平方向平行的機加工痕跡以及垂直方向波紋狀的塑性變形線,如圖7所示。其擴展區域呈準解理斷裂(見圖8)。EDS針對圖5不同位置測量結果如表4所示, A區成分為基體15-5PH,B區成分接近304,因此可以推測其使用焊料為304。經低倍檢驗發現其焊接沿孔軸向深度約為85mm(見圖9)。

圖 4 1#葉輪中心孔壁焊接組織

圖 5 1#葉輪中心孔硬度分布

3.討論與分析

15-5是在17-4鋼基礎上改進、發展起來的馬氏體沉淀硬化不銹鋼,鋼中的鉻、銅含量較后者低,而鎳含量略有提高,使得鋼淬火后可以獲得全馬氏體,減少δ鐵素體含量,進而提高其塑性和韌性。上述金相觀察結果表明,1#斷裂葉輪含有較多δ鐵素體,且縱向沖擊吸收能量僅為20J,雖然滿足標準要求,但相對于2#葉輪橫向,3#葉輪的沖擊性能降低接近一半,其中2#葉輪縱向沖擊吸收能量15J更是低于標準要求,與其δ鐵素體分布不均勻、局部含量高有關。這與李榮鵬等,通過研究得出δ鐵素體顯著降低材料的沖擊性能的結果一致。

馬氏體沉淀硬化不銹鋼為保證焊縫與基體強度一致,應采用成分相近的不銹鋼且焊后需進行固溶和時效處理。而本次斷裂葉輪內孔經觀察存在厚度約1mm、沿軸向深度約85mm的304焊接組織,其為典型的焊縫柱狀晶組織,未經熱處理,顯微硬度較基體組織低40%左右,違反沉淀硬化馬氏體焊接技術要求。

表4 圖5中不同位置EDS分析結果(質量分數) (%)

圖6 斷口裂紋擴展方向

圖7 裂紋起始位置

圖8 擴展區形貌

圖9 內孔補焊深度

斷裂葉輪工作時轉速達24000r/min以上,其中心孔處將承受巨大的離心力。上述掃描電鏡檢查斷裂葉輪中心孔在內壁發現塑性變形線,說明實際運行過程中,葉輪中心孔位置應力已經超出補焊材料的強度,從而導致初始裂紋的萌生,隨即裂紋穿透補焊層,向葉輪基體材料擴展。斷裂葉輪由于δ鐵素體含量較高,使得其韌性降低,裂紋迅速擴展,最終導致葉輪的開裂。

4.方案

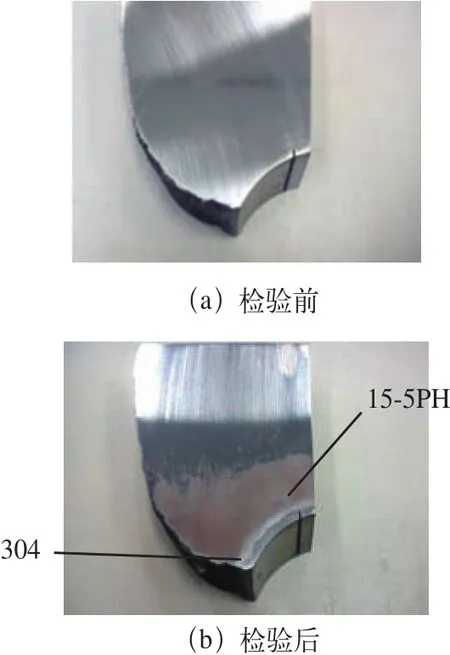

針對葉輪存在補焊現象,參照Marble試劑,配置腐蝕液用于生產線快速檢測。該溶液中單質Cu析出電位正好處于304和15-5之間,溶液中Cu2+將于15-5PH中的Fe發生置換反應生成單質Cu,而不與304發生反應,因此可以用是否出現Cu來判斷葉輪是否發生補焊,效果如圖10所示。同時制訂相應操作規范,對生產線員工進行現場培訓,現場檢測后達到預期效果。

圖10 快速檢驗前后對比

5.結語

(1)葉輪內孔補焊是造成開裂的主要原因,其補焊后未進行熱處理使得補焊位置是粗大的枝晶組織,硬度值遠低于圖樣要求。

(2)葉輪不同部位δ鐵素體分布不均勻,尤其是開裂葉輪,其中心孔位置δ鐵素體含量遠超過<0.5%技術要求,達到2.0%以上。其造成葉輪沖擊韌度降低,部分位置未達到技術要求,或遠低于正常工藝下葉輪性能。

(3)針對現場葉輪,設計專用溶液,可以根據是否出現紅色單質Cu進行快速鑒別是否使用304焊料補焊,排除安全隱患。