主機降功率在大型集裝箱船上的優化設計

謝春霞, 張曉軍

(滬東中華造船(集團)有限公司, 上海 200129)

0 引 言

當前全球進出口市場持續低迷,世界經濟深陷困境,航運市場短時間內難以復蘇。同時,燃油價格的持續攀升和運貨量不足導致大量大型集裝箱船停運,而大型集裝箱船因航速高、主機功率大,所以燃油消耗非常高。為增強自身的競爭力,船舶所有人和航運公司不得不越來越關注船舶的能耗問題。

船舶要實現節能減排,主要通過兩種途徑:一是對設備的改進和應用;二是對設備采用科學的管理。當前許多先進的船舶優化技術已經被廣泛使用,如:廢熱利用技術[1-2]、螺旋槳新技術[3]、廢氣處理技術[4]、廢油回收技術等,這些措施對船舶的降本增效和節能減排起到非常重要的作用,而主機降功率設計由于只需對現有船舶進行局部改造,成為目前廣大船舶所有人更容易接受的方案之一[5]。

針對主機降功率設計,本文從如下2種情況對該技術進行闡述:尚未開工的船舶;已開工建造或交付的船舶。對于后者,如何在不需要大幅改動已有設計的前提下降低油耗,正成為船舶所有人、設計方和建造方迫切關注和思考的問題。

1 主機降功率設計原理

一般而言,主機運行工況包括3種:長時間運行在85%~100%選定最大持續功率 (Specified Max. Continuous Rating, SMCR)時為高負荷運行工況,長時間運行在50%~85% SMCR時為部分負荷運行工況,長時間運行在25%~70% SMCR時為低負荷運行工況。

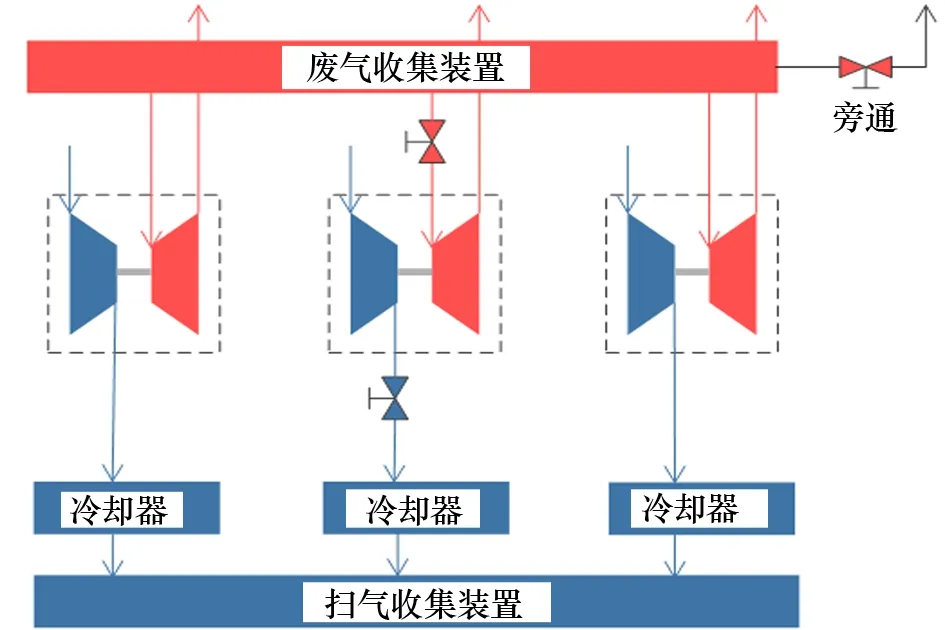

為滿足大型集裝箱船能在不同工況下正常運行,MAN公司開發了主機降功率優化技術,即通過減少或切斷1個透平使主機能夠降低功率運行以達到節省油耗的目的。當航運市場低迷時,主機選用低負荷工況運行,降低油耗;當航運市場恢復時又可通過恢復透平設置,使主機高負荷運行,進而幫助船舶所有人和船舶運營公司實現經濟效益的最大化[6]。由于該技術將2種優化工況同時應用在同一主機上,因此該技術也被稱為“雙速”設計(Dual-Rating Design)。主機降功率設計基本原理如圖1所示,在主機100%負荷運行時,圖1中的3臺透平均正常工作,當需要降負荷運行時,只需將其中的1臺透平通過自動控制閥件切斷,冷卻器停止運行,通過廢氣收集裝置旁的旁通閥旁通廢氣(Exhaust Gas Bypass, EGB),主機即可滿足低負荷運行條件。下面分別對配置不同數量透平的主機進行說明。

(1) 配置3個透平、切斷1個透平(1 of 3工況):可使主機在20%~66% 最大持續功率(Max. Continuous Rating, MCR)運行;燃油耗油值在25%功率時可降低5 g/(kW·h),在50%功率時可降低3 g/(kW·h),掃氣壓力相應增高。

圖1 主機降功率設計原理

(2) 配置4個透平、切斷1個透平(1 of 4工況):可使主機在20%~74% MCR運行;燃油耗油值在25%功率時可降低6 g/(kW·h),在50%功率時可降低5 g/(kW·h),掃氣壓力相應增高。

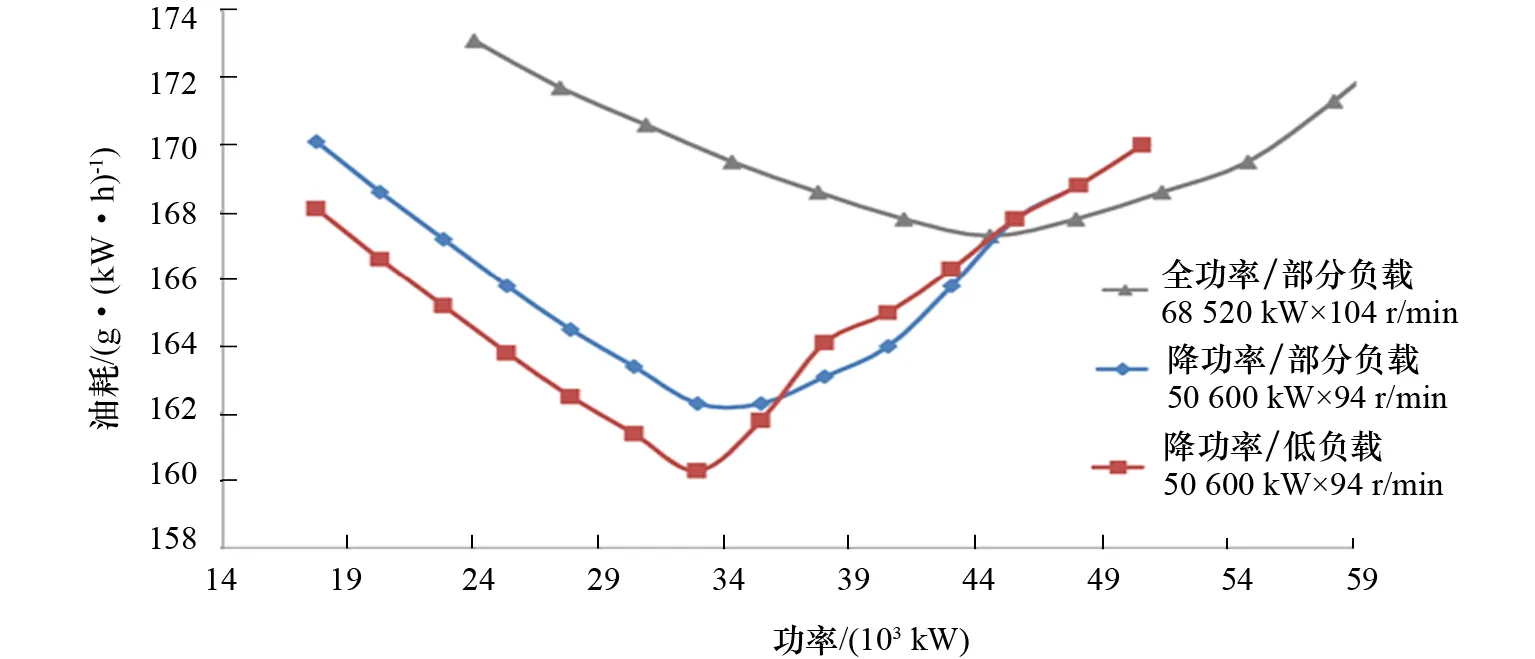

從圖2可看出透平切斷油耗的曲線變化,下面就該圖進行分析說明。

圖2 不同工況下的油耗對比

從圖2可看出,在設定只切斷1個透平的條件下,主機降功率后的油耗比標準油耗低,且配有4個透平的主機降功率后的油耗比配有3個透平的主機降功率后的油耗低。

2 某型船主機降功率設計

結合船舶所有人營運需求和主機設計方的優化選型,現以某8 000 TEU 集裝箱船為例,分別從已開工或交付船舶和未開工船舶2方面介紹主機降功率設計。

2.1 主機機型不變的降功率設計

一般而言,若船體結構已開工建造,主機廠往往已經開始生產主機,這時無法再更換主機。在此情況下,若降功率使用,則主機的持續運行負荷不應低于40%。這是因為螺旋槳的設計余量無法覆蓋此工況,若想滿足該工況,需要重新設計軸系螺旋槳的推進系統,改動成本較大,經濟性較差。

下面以某8 000 TEU集裝箱船安裝的12K98ME-C6.1機型為例進行介紹,如表1所示。

表1 12K98型的基本參數

首先在不改變任何零部件的條件下根據功率框圖給出新的功率點,如圖3所示。

初步選擇將降功率后的功率點定為53 290 kW×95.6 r/min,在與透平廠家確認時發現:主機在該點工作時,透平性能不能同時滿足全功率部分負荷點和降功率部分/低負荷點。這意味著在不同的負荷點需要配置不同的透平附件,后期恢復至全功率負荷點時,船舶所有人或運營方需要修改透平附件,增加后期運營成本。

圖3 12K98型主機降功率工況下的新功率點

因此,考慮透平性能、運營成本等多方面因素,重新將降功率后的功率點定為50 600 kW×94 r/min。從圖4透平工作曲線可以看出:在1個透平被切斷的情況下,新選定的功率點下的透平性能非常靠近全功率部分負荷的功率點68 520 kW×104 r/min,即優化前后的透平效率接近,透平可在多個負荷點工作。該型透平全功率與降功率前后的參數對比如表2所示。與透平廠家確認后,確定該點透平性能滿足要求,無需為透平增加額外附件。

表2 12K98型全功率與降功率的參數對比

圖4 12K98型主機透平的工作曲線

確定的多功率負荷點如圖5所示。由此可見:降功率使用后油耗降低明顯。

圖5 12K98型主機的多功率負荷點

為降低成本,船舶所有人原本選擇“降功率部分負荷+降功率低負荷+EGB”作為交船狀態,但最后進行主機廠平臺試車時測出降功率部分負荷狀態下NOx排放數值為14.5 g/(kW·h),高于IMO-NOxTierⅡ要求的14.4 g/(kW·h),因此最終選擇“降功率低負荷+EGB”作為最終交機狀態,50 600 kW×94 r/min作為最終交機功率點。

在改造時選擇只配置3臺透平,且無需配置透平切斷裝置,進一步降低改造成本。

2.2 主機機型改變的降功率設計

在船體結構設計結束但尚未開工建造且主機廠沒有開始生產主機的情況下,為更多地降低油耗,減少船舶所有人運營成本,可對船體結構進行局部修改,將主機更換為長沖程主機并降功率使用,軸系和螺旋槳需要重新設計。

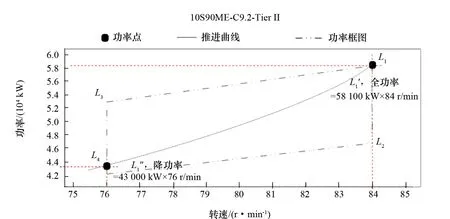

通過船體專業機槳匹配計算、主尺度優化和透平性能等因素的綜合對比,最終將主機由表1中所描述的短沖程12K98ME-C6.1 Tier II (MCR 68 520 kW×104 r/min)型主機改為長沖程的10S90ME-C9.2 Tier II (MCR 58 100 kW×84 r/min) 型主機。主機全負荷功率點減小了1萬多千瓦,如圖6所示,單位油耗及總油耗均大幅降低,較大地滿足船舶所有人提出的節油要求。在此新機型配置下進行上述降功率設計過程得出降功率低負荷的功率點為43 000 kW×76 r/min。

10S90型主機降功率工況下的新功率點如圖6所示:L1′為全功率點,此時與主機的最大功率點L1重合,該點對應轉速84 r/min下的功率為58 100 kW;L1″為降功率點,該點對應轉速76 r/min下的功率為43 000 kW。該型透平全功率與降功率前后的參數對比如表3所示,該型主機的多功率負荷點如圖7所示。

圖6 10S90型主機降功率工況下的新功率點

圖7 10S90型主機的多功率負荷點

某8 000 TEU在將原C6.1型主機更換為10S90型主機并進行主機降功率設計后,其油耗的前后對比如表4所示。

經船模試驗驗證,船型優化后在新的合同航速下油耗較優化前降低油耗約100 t/d,以每天每噸燃油成本750美元計算,優化后的船型在合同設計工況下每天可為船舶所有人節油7.5萬美元,全年可為船舶所有人帶來數百萬美元的額外收益。從12K98機型改為功率較小的10S90機型,每臺主機可獲得退費約150萬美元,此費用幾乎可以覆蓋船廠機型修改費用。

新船能效設計指數(Energy Efficiency Design Index, EEDI)是衡量船舶CO2效能的一個指標。它的值越小,表明在同樣航速下,單位載貨量消耗的能量越少,能效越高。最終經實船計算得到:8 000 TEU優化后的EEDI值僅為10.9,比該船型17.18的基線值降低了37%,甚至可以滿足規范階段Ⅲ的最嚴苛排放要求,其環保減排性能顯著。

在不改動主尺度的前提下,優化方案對于實現詳細設計、生產設計和縮短生產周期是客觀可行的,且對船體的局部小調整不僅提升船的整體性能指標,而且降低單箱營運成本。

2.3 主機降功率設計優化效果對比

在制訂修改方案初期,曾對主機功率、航速、油耗等各方面參數進行計算并做出對比,如表5所示。 從表5可以看出:針對同種機型,其降功率設計前后的單位油耗下降幅度分別為2.299%(12K98型)和2.395%(10S90型);日燃油消耗量下降幅度分別為2.787%(12K98型)和2.778%(10S90型),效果不明顯。但若重新選用長沖程主機再降功率使用,其單位油耗下降幅度為6.32%,日燃油消耗量降幅為41.217%,降幅顯著,但航速只下降了1.163%。由此可見,選用不同型號的主機降功率設計能極大滿足船舶所有人在航運低迷期的運營成本。

表3 10S90型全功率與降功率的參數對比

表4 某8 000 TEU降功率設計前后的油耗對比

表5 各型主機的優化方案對比

由于透平選配等原因,對某8 000 TEU不同優化方案下的實船油耗進行對比,其結果如表6所示,采用換機型降功率設計之后,其日用油耗從248.2 t/d降為149.4 t/d,降幅為39.81%,達到預期效果。

表6 某8 000 TEU船各優化方案效果對比

3 結 論

目前,集裝箱船市場呈現運力過剩的行情,船舶設計方案須隨著市場需求不斷變化。因此,本文提出主機降功率設計的2種方案,為降低油耗提供新的思路。8 000 TEU作為滬東中華造船(集團)有限公司早期獲得的系列船訂單,通過更改主機類型、調整艉部線型等優化方式,實現該船型由高油耗向低油耗的成功轉變,提升了船型的綠色環保性能。該設計優化不但使船舶所有人提升了競爭力,更使船企提升了自身的設計建造水平。