動(dòng)力鋰電池自動(dòng)配組方案研究

陳甦欣,曾 臻

(1.合肥工業(yè)大學(xué) 機(jī)械工程學(xué)院,安徽 合肥 230009; 2.合肥工業(yè)大學(xué) 智能制造技術(shù)研究院,安徽 合肥 230009)

0 引言

隨著新能源電動(dòng)汽車的日益發(fā)展,動(dòng)力電池的使用也越來(lái)越廣泛,動(dòng)力電池組的生產(chǎn)制造業(yè)成為了一個(gè)重要產(chǎn)業(yè)。眾所周知,電池組是由單個(gè)電芯經(jīng)過(guò)串并聯(lián)組合成的,電池組的質(zhì)量?jī)?yōu)劣,除了電芯本身的化學(xué)配方以外,電芯的配組也有著至關(guān)重要的影響[1-2]。

電池組內(nèi)部一致性一般指組成電池組的同一規(guī)格型號(hào)的單個(gè)電芯間的容量、電壓、內(nèi)阻等參數(shù)的一致性。單個(gè)電芯間的差異太大會(huì)導(dǎo)致各個(gè)電芯不能得到充分利用,從而使得電池組的整體特性急劇下滑,甚至加速電池組的損壞,嚴(yán)重影響電池組的質(zhì)量[3-6]。但是對(duì)于企業(yè)而言,在考慮電池組質(zhì)量的同時(shí)也必須考慮生產(chǎn)的效率,現(xiàn)有的生產(chǎn)商大都用人工選配的方法進(jìn)行選配,這樣生產(chǎn)效率太低,不利于大規(guī)模生產(chǎn)線生產(chǎn)。

本文以實(shí)際項(xiàng)目為例,設(shè)計(jì)了一套自動(dòng)配組方案,對(duì)電芯進(jìn)行多目標(biāo)條件自動(dòng)配組,在保證電池組質(zhì)量的同時(shí)提高電芯的利用率,運(yùn)用MATLAB軟件對(duì)設(shè)計(jì)的算法方案進(jìn)行優(yōu)化求解[7],與分檔選取每次使用同一檔電芯進(jìn)行配組的原始方案進(jìn)行比較,并在生產(chǎn)線上試運(yùn)行,以驗(yàn)證方案的可行性。

1 配組方案優(yōu)化設(shè)計(jì)

1.1 多目標(biāo)優(yōu)化問(wèn)題及最優(yōu)解

多目標(biāo)問(wèn)題可描述為:

miny=F(x)=(f1(x),f2(x),…,fm(x))T.

s.t.gi(x)≥0i=1,2,3,…,p.

x=(x1,x2,…,xn)T.

其中:y為目標(biāo)函數(shù);gi(x)≥0為約束條件;x為決策向量。

該問(wèn)題具有n個(gè)決策變量,p個(gè)約束條件,m個(gè)目標(biāo)函數(shù),設(shè)可行解集為X。在對(duì)多目標(biāo)問(wèn)題進(jìn)行優(yōu)化時(shí)需要有以下概念。

(1) pareto占優(yōu)(pareto dominance):解x0優(yōu)于解x1,記x0x1,即:

?i=1,2,…,m,fi(x0)≤fi(x1).

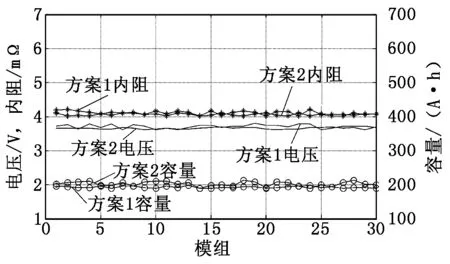

?j∈{1,2,…,m},fj(x0) (2) pareto最優(yōu)解:解x*是pareto最優(yōu)解當(dāng)且僅當(dāng): ┐?x∈X,xx*. 注:┐表示“not”,┐?表示不存在。 (3) pareto最優(yōu)解集Ps: Ps={x*|┐?x∈X,xx*}. (4) pareto前沿:所有pareto最優(yōu)解對(duì)應(yīng)目標(biāo)函數(shù)值形成的區(qū)域Pf: Pf={F(x)=(f1(x),f2(x),…,fm(x))|x*∈Ps}. 電池配組方案的設(shè)計(jì),首先需要考慮電芯本身的質(zhì)量,各個(gè)電芯之間因?yàn)槠浠瘜W(xué)配方的穩(wěn)定性以及生產(chǎn)技術(shù)水平、生產(chǎn)批次不同等因素而產(chǎn)生一定的差異。常見(jiàn)配組的方式是將電芯進(jìn)行檢測(cè)分類后進(jìn)行人工配組,這樣的配組方式雖然保證了單個(gè)電池組的質(zhì)量,但是生產(chǎn)效率非常低,不利于大批量生產(chǎn);也有為了大批量生產(chǎn)而將電芯分類后選取同一檔電芯組成電池組,這樣雖然保證了同一批次的電池組內(nèi)部的一致性,也提高了生產(chǎn)效率,但是會(huì)導(dǎo)致不同生產(chǎn)批次之間的電池組的差異過(guò)大。 本文設(shè)計(jì)的自動(dòng)配組方案針對(duì)以上配組方式的不足之處進(jìn)行改進(jìn),以動(dòng)力電池的一個(gè)PACK包為生產(chǎn)計(jì)劃單位,在確定了生產(chǎn)電池組的類型后以每串電芯為配組單位,將電芯分類后,按不同檔位混合配組,通過(guò)將電芯的參數(shù)放在三維空間中計(jì)算差異性[8-9],在配組方案中同時(shí)考慮電池組低差異性和電芯高利用率的條件下,選取最優(yōu)化的配組方案,具體步驟如下: 按照電芯的主要指標(biāo)容量對(duì)電芯進(jìn)行分類,將電芯分為n檔,每次生產(chǎn)計(jì)劃電芯總數(shù)為Y,每檔位電芯數(shù)為y1,y2,…,yn,每檔電芯的平均容量為f1,f2,…,fn。 確定模組電芯串并聯(lián)組合方式為X并Z串,即先將X個(gè)電芯并聯(lián),再將Z個(gè)并聯(lián)電芯串聯(lián),確定模組標(biāo)準(zhǔn)容量A0、可容納誤差值Δ。 設(shè)每組并聯(lián)的電芯中各檔電芯數(shù)為x1,x2,…,xn,即每組并聯(lián)的電芯由x1個(gè)1檔電芯、x2個(gè)2檔電芯、…、xn個(gè)n檔電芯并聯(lián)組成,可得電芯在配組方案下的每組并聯(lián)電芯的容量: A=f(x1,x2,…,xn)=f1x1+f2x2+,…,+fnxn. (1) 由此可以算出每組并聯(lián)電芯的容量與標(biāo)準(zhǔn)容量間的誤差: φ=A0-A. (2) 每次生產(chǎn)計(jì)劃中并聯(lián)電芯組數(shù)的最小約數(shù)為: (3) 每次生產(chǎn)計(jì)劃的電芯利用率為: (4) 其中:W為每生產(chǎn)一個(gè)PACK包所需要的并聯(lián)電芯的組數(shù);δ為模組的生產(chǎn)基數(shù),即每次生產(chǎn)都是δ個(gè)模組同時(shí)生產(chǎn);R為生產(chǎn)一個(gè)PACK包所需的電芯個(gè)數(shù)。 本文中電池組的一致性主要考慮容量、電壓、內(nèi)阻的影響,將電芯的參數(shù)設(shè)為一個(gè)三坐標(biāo)的點(diǎn): zi=(zi1,zi2,zi3)i=1,2,…,n. (5) 其中:zi1為檢測(cè)得到的i檔所有電芯的容量平均值;zi2為檢測(cè)得到的i檔所有電芯的電壓平均值;zi3為檢測(cè)得到的i檔所有電芯的內(nèi)阻平均值。取zi1、zi2、zi3的影響因子分別為:k1=0.2、k2=0.5、k3=0.3。 計(jì)算配組方案中并聯(lián)的X個(gè)電芯各個(gè)數(shù)據(jù)的平均值: (6) 再求方案中并聯(lián)的X個(gè)電芯各個(gè)數(shù)據(jù)的差異度評(píng)價(jià): (7) 然后綜合各個(gè)數(shù)據(jù)的影響因子求方案中并聯(lián)的X個(gè)電芯的整體差異度評(píng)價(jià)[10]: (8) 根據(jù)以上公式可以求出其不同方案下的整體差異度,差異度值越小電池組一致性越高。 根據(jù)條件得到可行方案后,再通過(guò)綜合考慮電池組一致性和電芯利用率,優(yōu)化選取最佳方案,然后求得每檔電芯使用數(shù)量,更新剩余電芯數(shù)繼續(xù)為下一生產(chǎn)計(jì)劃配組。 以本次項(xiàng)目的生產(chǎn)要求為例,確定電芯以及其他生產(chǎn)要求:電芯分為4檔,n=4;每檔位電芯的數(shù)量y和各個(gè)電芯參數(shù)zi都由程序按照要求隨機(jī)給出,電芯上料以框?yàn)閱挝唬靠?4個(gè)電芯,每次上料共100框,Y=6 400;電芯為5并4串即X=5,Z=4;電芯標(biāo)準(zhǔn)容量為38 A·h,模組標(biāo)準(zhǔn)容量A0=190 A·h,可容納誤差值Δ≤3.5 A·h;PACK包所需要的并聯(lián)電芯組數(shù)W=31;生產(chǎn)基數(shù)δ=4;PACK包所需的電芯個(gè)數(shù)R=155。 綜合以上多目標(biāo)優(yōu)化問(wèn)題以及自動(dòng)配組方案的設(shè)計(jì),建立數(shù)學(xué)模型: 目標(biāo)函數(shù)f1(x)表示整體差異度,越小越優(yōu);目標(biāo)函數(shù)f2(x)表示電芯利用率,越大越優(yōu);條件約束g1限制每串各電芯數(shù)和為X;條件約束g2限制配組的每串電芯容量誤差在可容納范圍以內(nèi);決策向量x表示方案中組成并聯(lián)電芯的各個(gè)檔位電芯的數(shù)量。 具體的數(shù)學(xué)函數(shù)如下: g2(x)=φ=190-A≤3.5. x=(x1,x2,x3,x4). 在建立數(shù)學(xué)模型之后,對(duì)同檔電芯配組方案(方案1)和多檔電芯自動(dòng)混合配組方案(方案2)進(jìn)行編程,模擬了40次隨機(jī)上料情況,即隨機(jī)給出各檔電芯數(shù)和各檔位電芯的參數(shù),得到兩種方案的電芯利用率,如圖1所示。因?yàn)樯a(chǎn)模組所需要的電芯數(shù)是12 400(生產(chǎn)一組模組所需要的電芯數(shù))的倍數(shù),所以利用率總是產(chǎn)生在0.968 8、0.871 9、0.678 1三個(gè)值中。由圖1可以明顯看出,使用方案2產(chǎn)生高利用率情況更多,所得的電芯利用率也更穩(wěn)定。 再提取模擬的料框中電芯的參數(shù)和配組方式,抽取其中一次上料情況中兩種方案得到的30個(gè)模組的參數(shù)如圖2所示。由圖2可以看出,使用方案2所得的模組除了容量沒(méi)有使用方案1所得的穩(wěn)定以外,整體參數(shù)都要更加統(tǒng)一,差異也更加小。 將自動(dòng)配組方案在生產(chǎn)線上試驗(yàn)。建立數(shù)學(xué)模型之后,通過(guò)高級(jí)語(yǔ)言編程將以上方案編入電芯上線工位的機(jī)器人控制系統(tǒng)中,通過(guò)對(duì)上一個(gè)工位檢測(cè)到的電芯參數(shù)進(jìn)行運(yùn)算,得到配組方案,將信息傳給上料機(jī)器人,上料機(jī)器人根據(jù)方案對(duì)不同檔位的電芯進(jìn)行選擇抓取上料,通過(guò)調(diào)整抓取順序來(lái)達(dá)到不同的配組方案。試驗(yàn)現(xiàn)場(chǎng)的電芯上線工位和模組組裝工位如圖3、圖4所示。 圖1 兩種方案電芯利用率對(duì)比 圖2 兩種方案模組參數(shù)對(duì)比 圖3電芯上線工位圖4模組組裝工位 本次試驗(yàn)采取的是同時(shí)對(duì)4個(gè)模組進(jìn)行組裝的方案,對(duì)電芯兩種配組方案進(jìn)行對(duì)比試驗(yàn),準(zhǔn)備4個(gè)檔位的電芯24框,各檔位電芯6框,將電芯平分為兩組,每組電芯12框,各檔位電芯3框,分別用同檔電芯配組方案(方案1)和多檔電芯自動(dòng)混合配組方案(方案2)兩種配組方式對(duì)兩組電芯進(jìn)行配組,統(tǒng)計(jì)電芯利用率,同時(shí)將得到的模組進(jìn)行100 min充放電測(cè)試,記錄試驗(yàn)前、后電壓值,得到的結(jié)果如表1所示。 表1 試驗(yàn)結(jié)果 由此看出,在使用多檔電芯自動(dòng)混合配組方案后電芯的利用率得到了提高,所得的模組在進(jìn)行充放電試驗(yàn)中也取得了一定的優(yōu)化,達(dá)到了預(yù)期效果。 本文通過(guò)多目標(biāo)的優(yōu)化求解方式,對(duì)電芯配組方案進(jìn)行優(yōu)化設(shè)計(jì),在保證電池模組良好性能的同時(shí)提高了電芯的整體利用率,解決了電芯堆積和生產(chǎn)的模組質(zhì)量差異過(guò)大的問(wèn)題。通過(guò)MATLAB仿真運(yùn)算,并在生產(chǎn)線進(jìn)行生產(chǎn)試驗(yàn),得到的結(jié)果表明,將本文設(shè)計(jì)的自動(dòng)配組方案使用在電池模組裝配線上能夠有效地提高模組的生產(chǎn)效率和電芯的利用率,提升產(chǎn)品質(zhì)量,故此方案是有效可行的。1.2 配組方案的設(shè)計(jì)

2 仿真及試驗(yàn)

2.1 配組方案數(shù)學(xué)模型

2.2 數(shù)據(jù)仿真

2.3 試驗(yàn)

3 結(jié)論