基于有限元法的車輛桁架式底盤動態分析與優化設計

趙 晶,李家林,鐘建華,熊 銳

(1.廣東工業大學 機電工程學院,廣州 510006;2.福州大學 機械工程與自動化學院,福州 350108)

0 引言

經濟發展增加了出行需求,對運輸業尤其是客車的運載水平提出了挑戰。隨著出行需求的增大,行李運載隨之增多,導致客車設計需要充分考慮大行李倉結構,而布置大行李倉需要全承載式或帶有中部桁架結構的半承載式底盤[1]。車輛底盤車架承載著車輛的主要載荷,并承受車輛行駛過程中的各種力及力矩。底盤式車架的該類特性,決定了其受力的復雜性,使簡單的靜力學計算與分析難以實現其合理設計與優化[2]。然而,動態分析與優化直接關系到整車性能,對汽車底盤的開發設計意義重大。借助有限元分析方法,可以實現面向需求的底盤車架動態分析與優化[3,4]。

基于有限元方法的分析是實現底盤車架動態分析與優化的有效手段。任可美[4]等運用模態分析方法計算了底盤車架的前十二階自振動頻率,通過參數化優化實現了車架減重及車架激振頻率優化。李真[5]等通過對車架模態的多階模擬,實現了車身的動態性能評價。盛強[6]等通過模態分析獲取車架動態特性參數,并實現了參數化設計對車輛動力特性影響的科學性評價。然而,對于中置后驅的客車而言,轉向過程中,車身產生扭轉,容易導致后輪懸空,但當前大多數研究并未考慮這一工程實際。因此,本研究將重點面向車輪懸空狀況,進行底盤車架動態分析與優化設計。

1 桁架式底盤有限元建模與簡化

1.1 結構型式確定

該底盤車架主要是由鉚焊等方式連接而成的復雜空間結構。主要分三段,前后段采用槽型截面的大梁,中段采用矩形管組焊方法構成桁架結構,其構件主要是由梁、板組成。考慮部件間的干涉,對車架進行建模。

1.2 模型簡化與有限元建模

本次優化主要針對中部桁架結構進行分析和優化,且盡可能保證對原結構不做太大改動,同時根據常規分析方法本研究只考慮懸架上部結構,對懸架下部結構不予考慮,并確定了如下三點原則進行模型簡化:1)為比較準確地模擬應力集中問題,本次采用板殼單元建模,同時也便于對結構進行細化處理;在劃分單元時主要采用四邊形單元,局部也采用少量三角形單元;2)在建模過程中略去了一些對分析結果影響很小的工藝孔,以方便網格的劃分;3)對于焊接結構,本文采用兩種方法模擬:(1)結點重合,即各構件連接處通過單元平滑過渡。這種方法計算結果連續性好,但建模工作量非常大,且連接部件的單元大小有一定差異,這些均給采用結點重合工作帶來了許多不便,本項目在盡可能的情況下使用了此種方法;(2)使用MPC單元模擬焊接處,考慮到建模效率,此方法也在局部采用。

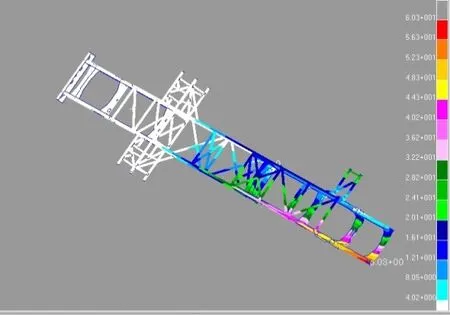

通過以上簡化方法,本次分析共使用50671個節點,共48873個單元,其中48636個四邊形單元,237個三角形單元,另外還有1188個MPC焊接單元,有限元模型如圖1所示。

圖1 底盤車架有限元模型圖

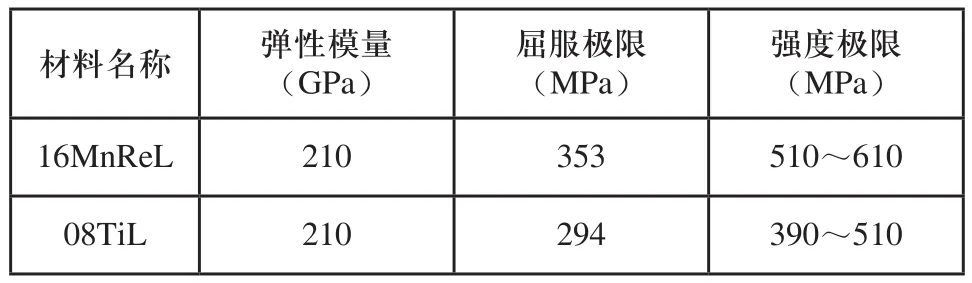

其中,模型所用材料參數及力學性能如表1所示。

表1 模型所用材料力學性能

2 載荷處理與邊界條件

2.1 載荷處理方法

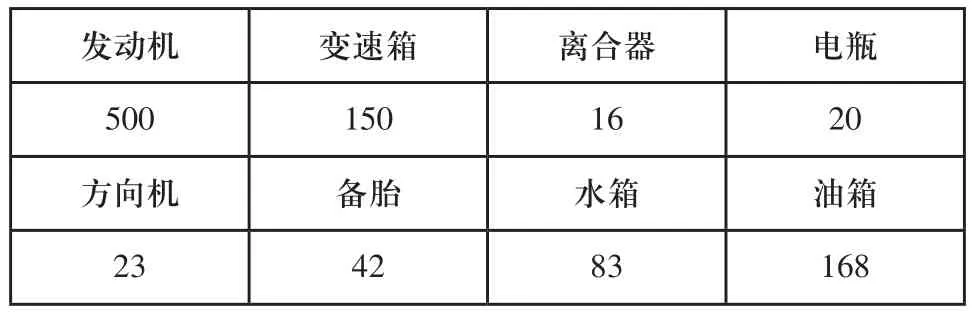

本次分析采用集中載荷和均布載荷兩種方式加載,即將已知的設備載荷(如表2所示)按集中載荷加載。根據本底盤的承載能力將其他未知的簧載質量(按7噸計算)按均布載荷加載。

表2 模型加載涉及的各種設備質量(kg)

2.2 加載方式

車架自重通過軟件計算直接均布加到各有限元網格節點上;集中載荷按具體安裝位置加到有限元網格的相應節點上;均布載荷按質量采用分攤質量法均布加到各有限元網格節點上。

2.3 邊界條件

按常規將約束條件放在前后板簧的前后懸置點上,前后板簧懸置點X方向的坐標如表3所示。

表3 板簧懸置點的X方向坐標

2.4 計算工況分類

在計算工況選擇上參照相關試驗標準(GB/T 6792-1996)和常用計算方法確定邊界條件和計算工況。此外,傳統計算方法計算扭轉工況時均考慮的是前輪懸空,然而對于本研究中的后置發動機的客車來說,后輪懸空更加危險,因此在研究中對于這種工況進行了重點分析。具體工況及對應的載荷形式與邊界條件如表4所示。根據原模型的計算結果和對原模型的結構進行分析,擬訂如下優化改進方案:

1)原模型YM1:前后段車架與中段桁架組成一體,第四橫梁不在前板簧后支座上方,模型骨架質量:662.3kg;

2)原模型YM2:前后段車架與中段桁架組成一體,第四橫梁在前板簧后支座上方,模型骨架質量:662.3kg;

3)優化方案YH1:YM2增加中部桁架的上部交叉梁,連在縱梁上,模型骨架質量:682.2kg;

4)優化方案YH2:YM2增加中部桁架的上部交叉梁,連在橫梁上,模型骨架質量:684.8kg;

5)優化方案YH3:YH2在后懸處縱梁連接處增加兩個斜拉梁,模型骨架質量:688.7kg;

6)優化方案YH4:YH3在桁架間加加強角,模型骨架質量:690.1kg;

7)優化方案YH:YH4+前后段縱梁與桁架立柱加斜撐梁,油箱托架下面增加貫通橫梁,模型骨架質量:697.7kg。

3 模態、應力與變形分析評價

3.1 模態分析與評價

車輛運行過程中的激勵通過車輪傳導到車架,導致車架振動產生。上述激勵主要由路面激勵、發動機激勵、車輪不平衡激勵與傳動軸激勵組成[7]。若車架設計不合理,受到激勵時,會因振動引起車架扭曲、彎曲等形變,導致零部件受損甚至動力系統受到破壞[8]。

由于客車所受的激勵頻率多集中在低頻領域,結構的高階模態對結構的動力學特性影響很小,而前六階振型為剛體模態,從第七階開始為彈性模態。本研究重點討論2.4節中所述的各模型方案下的一階水平彎曲、一階垂直彎曲、一階扭轉振型(如圖2所示),得到各方案的各階模態值。

表4 各工況下的載荷形式與邊界條件

圖2 優化方案(YH)模態分析振型圖

結合所提出優化方案的有限元分析振型圖和各階模態值可知,本研究所分析底盤的前幾階固有頻率均比較正常,說明計算結果可信有效。在前幾階頻率中有與各種激勵頻率相耦合的地方,在后懸架前端振型不是很平滑,此處由于結構原因剛度變化較大,對此在設計車身時應合理設計,以減小或避免整車和局部共振現象的發生。

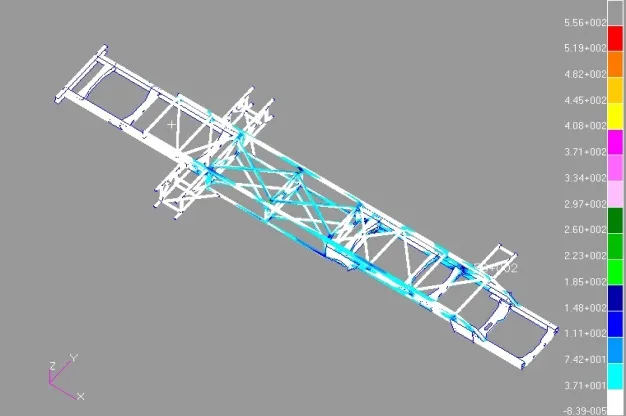

3.2 應力分析與評價

對模型進行應力分析,從應力云圖(圖3、圖4)和最大應力對比表(表5)中可以看出:在板簧支座附近應力值較高,與實際情況相符,這一方面是由于計算時在此處設定邊界條件,而在邊界處理時不可避免地增加了約束剛度,造成了這類區域應力值較高(本研究采用的邊界條件為一般參考文獻通用的約束方式,相對于其他約束條件,此方法結果較穩定,也較成熟)。另一方面,實際結構在運行時,在此處受力也較集中,在結構設計時也應當引起注意。

在其他一些應力較大的地方大多是在構件結合處,在計算時采用了一部分模擬焊點的單元,增加了局部剛度,造成應力值偏高,同時在這些部位也存在一定的結構應力集中問題,在此處設計上也要注意,盡量減小這部分的應力集中。

圖3 優化方案應力分析圖-扭轉工況(左后輪懸空)

圖4 優化方案應力分析圖-扭轉工況(右后輪懸空)

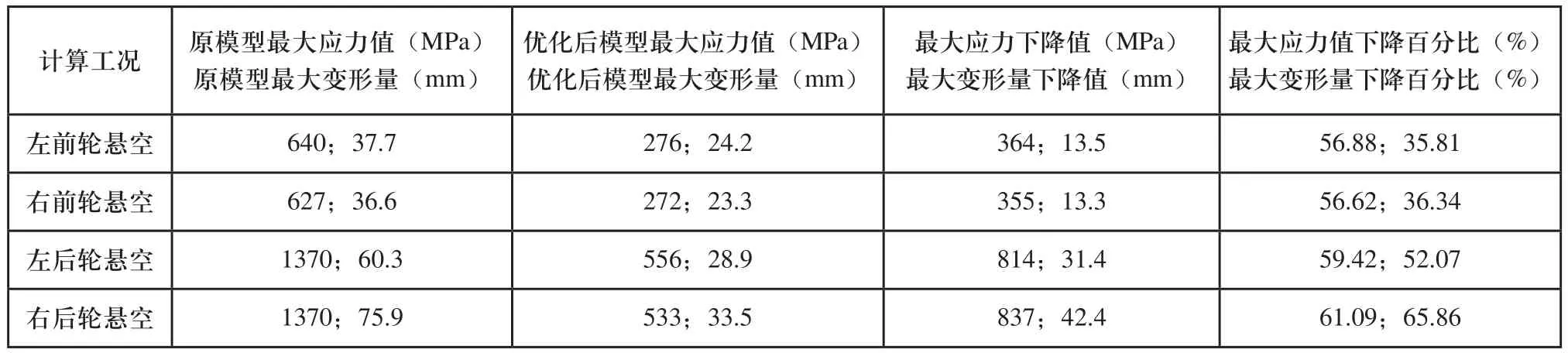

最終優化方案(YH)與原模型(YM1)各計算工況最大應力值下降數值及百分比如表5所示。根據有關車身承載度的相關成果[9],承載式車身車身承載比例大于0.85;半承載式車身車身承載比例為0.6~0.85;非承載式車身車身承載比例小于0.6。本研究的結構形式應為半承載式,若取車身承載度值為0.7,則底盤的承載度為0.3,按此方法計算則該底盤的實際最大應力值為556×0.3=166.8MPa,低于材料的彈性極限和屈服極限,具有一定的強度儲備。

3.3 變形分析與評價

優化后的變形云圖如圖5、圖6所示,結合最大變形量對比表(表5)可知最大變形量及其發生位置。通過分析,可知局部變形協調性很差,變形量較大,如后懸和電瓶托架等處,這些地方在匹配車身時可以得到一定的解決,但在發動機附近車身設計時還應注意與車架的匹配。

圖5 優化方案變形分析圖-扭轉工況(左后輪懸空)

圖6 優化方案變形分析圖-扭轉工況(右后輪懸空)

4 優化改進方案

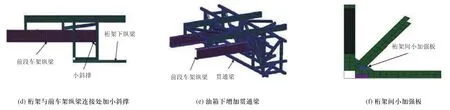

經過計算,擬定的優化改進的方案如圖6所示,其中:改進1)為在中部桁架上部增加交叉梁;改進2)中,此處主要是為了改善剛度突變問題,斜拉梁的結構形式可以根據具體工藝情況決定,也可以將加強板放大,即將加強板與斜拉梁和二為一;改進3)中此處小斜梁下端盡可能延伸到與桁架下縱梁下表面處,并盡可能大以不影響板簧安裝和運動為佳;改進4)中,此處小斜梁下端盡可能延伸到與桁架下縱梁下表面處,并盡可能以不影響板簧安裝和運動為佳;改進5)中,此處貫通梁以不影響板簧運動和相關管路安裝為佳,并盡可能實現與油箱托架一體化設計;改進6)中,以改善此處應力集中并不影響行李倉布置為佳。

5 結束語

表5 各計算工況最大應力值與最大變形量比較

通過分析可知,原設計方案的車架(YM1,YM2)結構在局部存在較大的應力集中區域,強度、剛度匹配不合理,經過優化后的車架(YH)結構更加合理,在強度、剛度及模態等方面都比原結構要好,雖然車架質量略有增加,僅相當于該車最大總質量的千分之三左右,然而總體最大應力和最大變形量卻都下降了50%以上,達到了較好的優化改進效果。

圖7 優化改進方案示意圖

底盤與車架之間的協調性是影響車身強度的重要因素,不同的底盤與車架搭配對車身強度的影響各異。車身的結構強度,不但取決于車架本身,也受底盤結構及其與底盤組合后的整體構造影響。半承載式車身對于抵抗車架變形、增強剛度、改善車架的應力分布有明顯作用。因此建議在匹配車身時能夠在中部桁架處和發動機處設計出合理的結構,使其即能滿足大行李倉和后置發動機的需要,又能提高整車的承載能力,同時在車架應力集中處應結合車身設計加以進一步改善。