如何估算和控制機頭壓力

文/ Frankland Plastics Consulting公司Jim Frankland

擠出加工商們時常被熔體溫度問題所困擾,但卻可能忽視機頭壓力。事實上,二者是密切相關的。

對擠出加工商們來說,機頭壓力似乎不是一個大問題,但他們卻常常被熔體溫度所困擾。事實上,機頭壓力與熔體溫度關系密切。在敞開出料時,熔體溫度僅是擠出機的一個應變量,由螺桿設計、螺桿轉速、螺桿的L/D比、聚合物性能、螺桿與機筒狀態(tài)以及機筒的加熱/冷卻效率來控制。它可以說是一個基準溫度,需要通過改變上述的一個或多個變量來對其進行調節(jié)。

不過,當機頭壓力施加到擠出機末端時,隨著壓力的增大,熔體溫度會從這個基準溫度開始,非線性地升高。這是壓力流的級聯(lián)效應而導致的。簡單來說就是:隨著機頭壓力增大,螺桿的擠出量降低;當螺桿繼續(xù)旋轉而擠出量變小時,通過剪切應力進入聚合物的能量會增加;增加的能量會導致熔體溫度升高、聚合物黏度降低;這進一步增加了壓力流并降低了擠出量。

因此,熔體溫度與機頭壓力相關,高熔體溫度和高機頭壓力會導致產量下降,功率需求變大,對下游冷卻的需求也增多,甚至會降低聚合物性能。如果這個問題沒有得到足夠的重視,而是隨意處理一下,可能會增加成本,影響整個系統(tǒng)的性能。

熔體泵能使機頭壓力遠低于全機頭壓力(full head pressure),從而可以在很大程度上校正這種效應帶來的影響。不過,由于填料的使用,以及存在聚合物降解和污染的可能,因此許多工藝不允許使用熔體泵。對于這些應用,下游模具的設計對生產線的性能和盈利能力非常關鍵。但不幸的是,機頭壓力對選擇下游組件的重要性以及對整個工藝產生的影響總是被忽視。

其實,通過適當?shù)脑O計可以精確地估算和控制機頭壓力。這其中涉及的主要內容很簡單,如限制合流芯和流管的長度,適當調整換網器的尺寸,針對聚合物的性能來設計模頭,根據(jù)預期的擠出量適當調整所有流道的尺寸,以及下游組件的適當加熱。

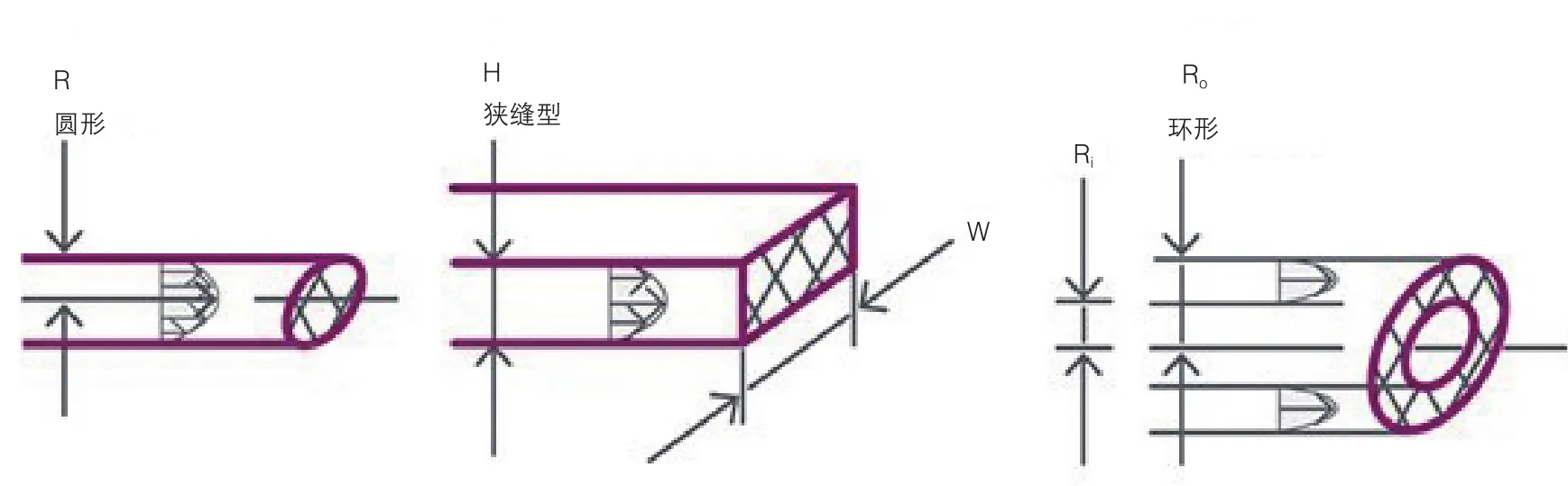

對于常見的圓形流道、狹縫型流道以及環(huán)形流道來說,有簡單的牛頓公式可以用于估算機頭壓力(如表和圖1中所示)。不過,需注意的一點是,要使用牛頓方程必須要計算出剪切速率,并在適當?shù)臏囟认赂鶕?jù)某一聚合物的剪切速率/黏度曲線來確定其黏度。牛頓的這一分析忽略了一些黏彈性效應,如壁上的黏性加熱和流動形狀變化時的入口效應。雖然這些是近似值,但用于設備選擇足夠了。

圖1對于圓形流道來說,壓力的增量(ΔP)與流道長度正相關,與流道的半徑負相關;對于狹縫型流道來說,ΔP同樣與流道長度正相關,而與流道的寬度和高度負相關;對于環(huán)形流道來說,ΔP與流道長度正相關,與環(huán)形的半徑之和乘以半徑之差的三次方負相關

表 不同形狀的流道所產生的壓力降和剪切速率

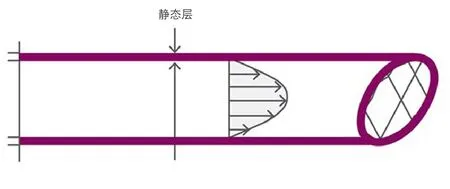

圖2 流道壁處的剪切應力需要足夠大,以確保壁附近的材料持續(xù)更新,避免在壁上結垢或形成靜態(tài)層。模具設計師有自己的偏好,但剪切應力一般為10 psi(0.00689 MPa)

從表中可以看出:

1.對于圓形流道來說,壓力的增量(ΔP)與流道長度正相關,與流道的半徑負相關,即流道越長,ΔP越大,而流道半徑越大,ΔP越小。

2.對于狹縫型流道來說,ΔP同樣與流道長度正相關,而與流道的寬度和高度負相關,即流道越長,ΔP越大,流道的寬度和高度越大,ΔP越小。

3.對于環(huán)形流道來說,ΔP與流道長度正相關,與環(huán)形的半徑之和乘以半徑之差的三次方負相關。

因此,為了使機頭壓力最小化,流道應盡可能的短且截面應該盡可能的大。但是,這種“盡可能的大”有一定的限制。

在擠出過程中,流道壁處的剪切應力必須足夠大,以確保壁附近的材料能持續(xù)更新,實現(xiàn)良好的清潔作用,避免結垢或形成靜態(tài)層(如圖2所示)。

不同的模頭設計師首選的應力水平會有所區(qū)別,但比較常用的值約為 10 psi(0.00689 MPa)。如果流道壁上的剪切應力太低會造成流動不穩(wěn)定以及擠出物停留時間的顯著差異,這會使擠出物的溫度存在明顯差別。如果是熱敏性聚合物,靠近壁的一層甚至可能降解,所以控制壁上的剪切應力非常重要。其計算公式如下:

壁上的剪切應力=ΔP·R/2L

其中,R為圓形孔口的半徑或狹縫開口(H)之間的間隙或是環(huán)形模頭中的間隙(Ro-Ri)。

除了流道的長度、橫截面面積以及流道壁上的剪切應力外,對下游模具進行適當?shù)募訜釋τ诳刂茩C頭壓力也非常重要。模具溫度應盡可能接近熔體溫度,這樣可以防止在內壁結垢或形成更冷、更黏稠的聚合物靜態(tài)層。這些問題會使流道變窄并導致壓降增加。

總之,當需要組裝一條新的擠出生產線時,應在估算擠出量和冷卻時,考慮來自模頭的機頭壓力的影響。而這一壓力值的計算是通過最小化流道長度并調節(jié)流道橫截面的尺寸,以確保流道壁上的剪切應力盡可能接近10 psi(0.00689 MPa)而實現(xiàn)的。