確定合適的合模噸位

文/RJG公司Jeremy Williams

在注塑生產中,為成型部件確定適當的合模噸位可以避免溢料和模具損壞。而施加過高的合模力會使部件、模具和機器產生問題。

確定一臺注塑機能否持續(xù)一致地成型部件就必須考慮許多因素。注射裝置必須有正確的注射量,以避免降解和不熔。它還必須有足夠高的壓力和流量,為適當的部件充模創(chuàng)造條件。

塑性變量也必須加以考慮,從“塑性的觀點”來看,它們對于注塑過程非常重要,例如:將材料干燥至適當的水分含量,在推薦的熔融溫度下加工,為注射選擇正確的流量,應用適當的保壓時間和壓力,冷卻足夠長的時間以保持尺寸穩(wěn)定性,這些都十分關鍵。然而,這些變量只集中在注射過程上。機器的合模端負責提供合模力來對抗注射裝置施加的壓力。采用多大的噸位、合模力施加的位置、合模機構的類型和模具底座的尺寸都會影響成型過程成功與否。確定合適的合模噸位不是一項簡單的任務。它為避免溢料和模具損壞提供了堅實可靠的基礎。然而,選定的合模力是否有可能太大了,導致在注入熔融材料之前縮小工藝窗口呢?

在下面的例子中,我們將聚焦于一個采用分段注塑成型II工藝的成型上。在這個過程中,型腔充模與保壓階段分開。充模階段形成一個目測達到95%~98%完成度的部件,使得型腔末端的壓力為零。

隨著機器從速度控制轉移到保壓階段的壓力控制,型腔充滿。額外的材料被壓入型腔中,以最大限度地減少凹陷和減少尺寸的變化。針對型腔內部壓力的增加,合模系統(tǒng)必須提供足夠的力來克服型腔內產生的壓力。

確定合模的噸位

正確確定合模噸位是從計算單個部件的投影面積開始。任何空心表面面積都應從單個部件的總表面面積中去除。確定了部件的總表面面積,再用模具中的型腔數與它相乘。如果模具有一個冷流道,則其表面面積也必須考慮進去。

在獲得所有部件加上冷流道的總投影面積后,需將該面積乘以一個噸位系數。過去是在材料規(guī)格表上找到噸位系數,但是現在這些信息很少會出現在這些數據表上。典型的噸位系數是在2~10 t/in2(1 in=25.4 mm)的范圍內,我們建議將3 t/in2作為起始點。

舉個例子,我們打算用一副8腔熱流道模具為一種方形的餐盒成型一個蓋子(如圖1所示):

型 腔 面 積=長×寬=4.6 in×4.6 in= 21.16 in2;

部件面積=型腔面積×腔數= 21.16 in2×8 = 169.28in2;

噸位=部件面積×噸位系數= 169.28 in2×3 t/in2= 507.84 t。

現在我們已有一個起始點來確定這副模具適于采用多大的合模噸位。但是還必須考慮其他因素,以確定所需的噸位系數是高于還是低于3 t/in2。這些因素包括:熔體流動指數(MFI)或熔體流動速率(MFR)、流程、壁厚、澆口位置、澆口尺寸、澆口數量及樹脂體積。

根據投影面積計算噸位后,首先需要考慮的是材料的流動性如何。MFI或MFR可以從供應商的材料數據表上找到。一種高MFI或MFR的材料將需要來自注射裝置較小的注射壓力來完成保壓階段,因此,其要求的噸位將較低。

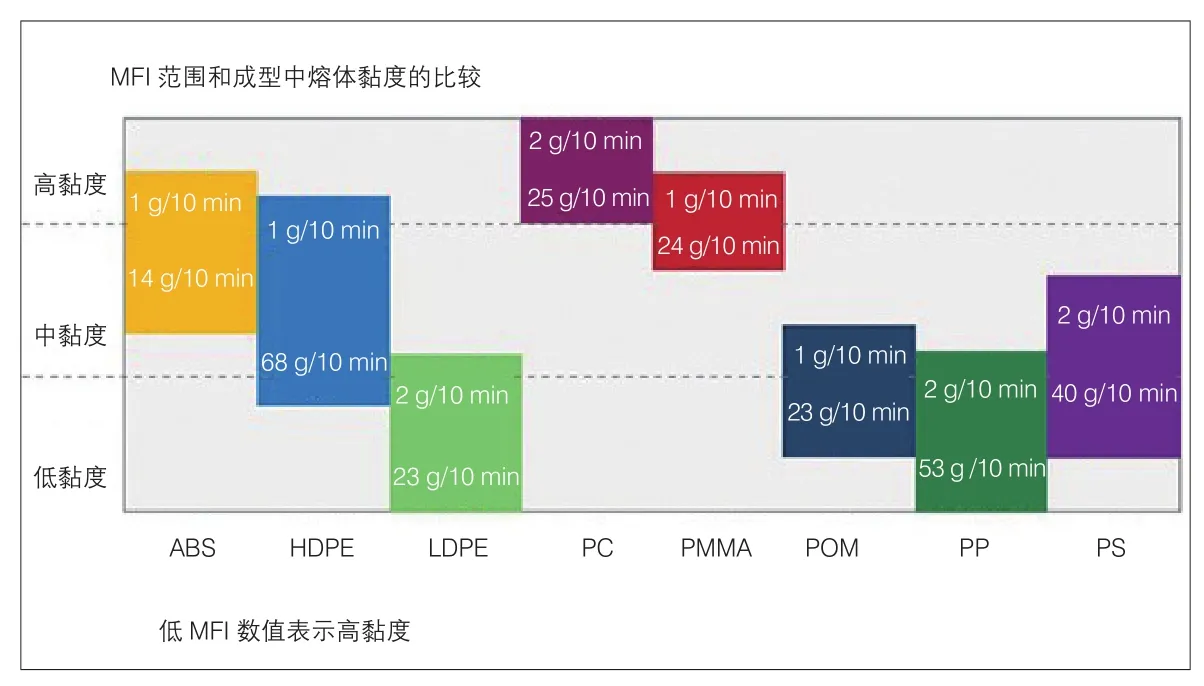

當評估MFI或MFR時,務必僅在同類型樹脂的牌號之間進行比較。這是因為ASTM測試對每一類樹脂都采用不同的溫度、孔的大小和砝碼重量。鑒于ASTM測試方法和注塑機實際操作的不同,這些數值與實際成型并沒有直接關系。MFR或MFI與保壓階段聯(lián)系更加密切,因為保壓通常是在流量比充模階段更低的情況下進行的(如圖2所示)。

圖1 這個蓋子選用的材料是一種低黏度的LDPE,表明需要來自注射裝置的部件保壓壓力將很低

圖2 熔體黏度與需要的合模噸位相關,但是MFI不能可靠地反映成型過程中的實際熔體黏度,并且不能在不同類型樹脂之間進行比較。例如,PC不管MFI是2 g/10min還是25 g/10min,通常在成型過程中都顯示高黏度;MFI同為10 g/10min的PP和PC,它們的成型黏度卻并不相同

圖3這副模具以所需噸位的4倍合模,導致陰模體在兩個位置分離

在成型蓋子的這一案例中,我們選擇的材料是LDPE。該材料具有非常低的黏度,這表明需要來自注射裝置的部件保壓壓力將很低。因此,根據材料選擇,蓋子成型所需的噸位系數可能低于典型的3 t/in2。

下一步,我們需要評估流程和壁厚。這被稱為長厚比,是流程(從澆口到充模端)與壁厚的比值。一般來說,長厚比小于150∶1,出現凹陷、欠注射或尺寸問題的風險很低。在我們成型蓋子的例子中,流程是3 in,壁厚為0.100 in,因此,長厚比=流程/壁厚 = 3.00 in/0.100 in= 30∶1。

采用非常低的長厚比,則該部件保壓所需要的壓力將降低,從而進一步減少模具閉合所需的合模噸位。除了噸位較低外,出現成型凹陷、欠注射或超差部件的概率也會降低。

接下來,我們需要評估澆口尺寸和澆口數量。一個較大的澆口直徑有一個大得多的面積使材料流過,因此需要來自注射裝置較少的壓力來充模和使部件保壓。澆口的數量將影響充模和保壓過程中的注射壓力。如果有更多的澆口數和更大的澆口面積,或者如果連續(xù)充模需要更低的注射壓力,則最終所需的合模噸位將會更低。

此LDPE蓋子成型模具有一個直徑為0.030 in的單澆口,澆口面積=直徑×直徑×0.7584= 0.030in×0.030in×0.7854 =0.0007 in2。

這是一個非常小的表面積,每腔僅注入23 g的材料。鑒于這種少量材料和澆口尺寸,預計保壓階段的注射壓力要稍高一些,因此噸位要求會稍大于3 t/in2。

最終,確定所需噸位的最佳方法是用正確的幾何形狀、特征材料和全流道系統(tǒng)進行模擬。如不能模擬,則可從評估部件的幾何形狀、材料選擇、澆口尺寸、澆口位置和澆口數量等方面來得出結論。綜合這些因素,預測這副模具的合模噸位范圍很可能是339~508 t(噸位系數為 2~3 t/in2)。一個好的起始點應是420 t。

噸位過大的影響

既然我們已經把重點放在如何確定適當的合模噸位上,那么讓我們來看看施加過高噸位的影響。當合模噸位太高時,部件上幾乎可以立即看到一些典型的成型缺陷,如焦燒、欠注射及光澤度變化。

當采用過高的合模噸位時,并不只是部件質量受到影響。過高合模力的長期影響是損壞模具和機器。在模具方面會帶來壓壞的排氣口、卷起的分模線、損壞的嵌件,以及破裂的模芯或陰模體。

圖3是一個以所需噸位的4倍合模造成模具損壞的例子。根據表面積、材料和澆口,該模具大約需要100 t(噸位系數為3 t/in2)。但成型商缺乏經驗,把合模噸位設定為機器最大值的400 t(噸位系數為12 t/in2)。盡管模具設計堅固、鋼材優(yōu)質、加工適當和熱處理恰當,但過高的噸位導致陰模體在兩個位置分離。每個分離覆蓋了型腔從分模線到合模板的整個深度(大約為10 in)。這是一次災難性的事故,造成生產推遲和加急制造一個新陰模體的10萬美元費用。

當施加過大的合模力時,注塑機上也可能會出現一些故障,如液壓缸托模板破裂、模板變形及機架斷裂。

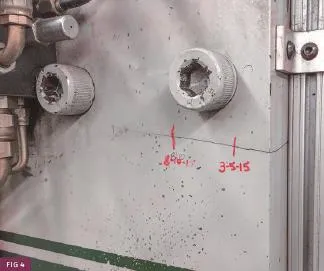

在圖4中,有兩個因素引起了這款立式C-合模成型機機架滑軌斷裂。首先,需要約10 t合模力的模具,其合模噸位卻被設置為100 t。其次,覆蓋的模架尺寸在兩個方向上不到壓板的2/3。多年來這兩種不良做法結合在一起不僅破壞了機器的導軌,而且造成了成型缺陷和模具故障。沒有

圖4兩個因素造成了這臺立式注塑機機架滑軌斷裂。其中之一是需要約10 t合模力的模具,其合模噸位卻被設置為100 t

人能確定故障何時在機器上發(fā)生,但是可以確定何時首次發(fā)現故障并記錄它隨時間的進展情況。從材料上看,更換機器的兩條導軌只需花費數千美元。但如果把拆裝近乎整臺機器的工時以及在滑軌出故障之前多年來產生的廢品計算在內,損失的費用可能很容易超過20萬美元。