直接鋪管施工技術與應用

王 樂

(中國石油管道局工程有限公司第四分公司,河北 廊坊 065000)

0 引言

伴隨著非開挖技術的不斷發展、創新,新的非開挖工法——直接鋪管法應運而生。該工法結合了微型隧道施工和水平定向鉆2項技術的特點[1],施工占地少、速度快、可回退,適用于油氣、水利水電以及市政等各行業在砂層、淤泥、黏土、卵礫石、巖石等地層的管道穿越施工作業,適用管道直徑范圍為800~1 500 mm。

直接鋪管施工技術及其裝備自2006年發源于德國海瑞克公司以來,在德國、荷蘭、意大利、英國、法國、美國、加拿大、泰國等國家已經率先得到應用,完成了管道穿越工程100余項,其中穿越距離最長的是荷蘭1 400 m砂層直接鋪管項目。

我國于2009年首次引進推管機設備用于定向鉆助力、搶險等施工作業,應用效果良好。2013年引進了配套的直接鋪管掘進設備。

2016年9月在西氣東輸鎮江高校園區改線工程穿越船山河項目中,直接鋪管法在國內首次應用并得到了試驗驗證,穿越水平距離達346 m,縱向曲率半徑為2032 m,管道最大埋深12 m,管徑1 016 mm,穿越地質主要為粉質黏土、淤泥和碎石層。項目始發基坑采用鋼板樁工法制作6.5 m寬、20 m長、5 m深的作業坑,設備接收時直接頂出地面。施工中最大推力為2 600 kN,平均施工速度為45 m/d,最大推進速度為3 000 mm/min(淤泥層)。施工過程中未進行人工輔助測量,設備貫通時水平與縱向誤差均在100 mm以內。

2017年1—2月,該工法在陜京四線管道工程無定河穿越項目中得到了推廣應用。

1 直接鋪管法工藝原理

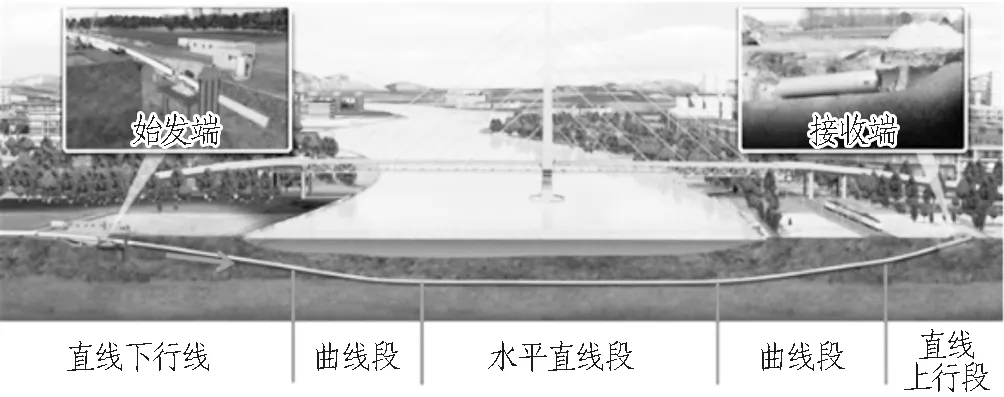

直接鋪管(direct pipe)工藝將頂管技術和定向鉆技術相結合,利用泥水平衡式隧道掘進機進行孔洞開挖,通過泥水循環攜帶渣土運至地面;待穿越管段預先焊接并完成防腐補口后,與掘進機尾部以焊接的方式連接;推管機布置在入土側,用夾持裝置夾緊管道,在油缸的作用下,向前推進管道及設備。隨著掘進機不斷向前開挖,管道不斷地被推管機推入地層,當孔洞開挖完成時,管道安裝同時完成[2]。直接鋪管法施工如圖1所示。

圖1 直接鋪管法施工示意圖Fig.1 Diagram of the Direct Pipe method

該工法采用推管機推進管道施工時,考慮到管道受力、防腐層保護、推進距離等因素,所施工管道直徑一般為800~1 500 mm。在該直徑范圍內,采用土壓小車出土困難,同時考慮施工效率,該工法下孔洞開挖采用泥水平衡施工模式。

2 工程項目概況

陜京四線管道工程無定河直接鋪管項目位于內蒙古烏審旗與陜西交界的毛烏素沙漠,豎井施工和管道穿越區域全部位于細砂層(Qhal+pl):黃褐色,稍密,飽和,以石英、長石為主,級配較好,分選性差,動探擊數為2.8~57.4,滲透系數為2.81×10-4~5.03×10-3cm/s。該層分布于整個穿越段,厚度為2.50~13.20 m,土石工程分級為Ⅰ級。

始發豎井和接收豎井均為矩形結構,采用鋼板樁工法施工。其中,始發豎井長23.7 m、寬6.5 m、深 4.8 m,接收豎井長9.5 m、寬4.5 m、深13 m,接收井距離河邊30 m。細砂層為強透水層,滲透性大,地下水位高。管道在山頂焊接好后沿山坡由坡頂向下布置,設備在山腳下始發,地面布置的管道落差為29 m。穿越管道直徑為1 219 mm,以6°(10.5%)角度入土始發,出土角度為0°,管道穿越曲率半徑為1 825.5 m,穿越水平長度為423 m。穿越段管道外防腐層采用加強級3LPE,補口部位采用帶配套環氧底漆的帶底漆輻射交聯聚乙烯熱收縮帶+環氧玻璃鋼防護層。圖2為工程縱斷面圖。

該項目具有以下特點:

1)軸線落差大。管道從山上直接穿越至河谷下13 m位置出土,落差超過40 m,施工中泥水壓力達0.4 MPa,施工壓力高。

2)穿越地質復雜。穿越軸線全程為細砂,受施工擾動極易造成管道抱管,施工風險大。

3)接收要求高。設備需精確進入深13 m的接收井,且距離河邊近、地下水位高,施工風險大。

4)施工溫度低。項目為冬季施工,最低溫度低于-20℃,泥水系統、液壓系統等都需要進行特殊處理才能滿足施工要求。

圖2 無定河直接鋪管穿越工程縱斷面圖Fig.2 Profile diagram of Wuding River Direct Pipe Crossing Project

3 設備選型

直接鋪管施工的關鍵設備為掘進機和推管機,其選型如下。

3.1 掘進機選型

掘進機是進行管道孔洞施工的設備,其原理類似于泥水平衡頂管設備,在頂管施工的基礎上在動力配置、曲線導向、潤滑系統、泥水輸送等方面進行了優化[3]。

直接鋪管掘進施工時參照盾構頂管施工參數[4],結合管道施工特點,超挖直徑宜比管道直徑大80~150 mm。根據陜京四線輸氣管道管徑為1 219 mm、穿越地層主要為細砂層的工程實際情況,無定河直接鋪管項目采用海瑞克AVN1000XC型掘進機(見圖3)。掘進機由動力系統、推力段和尾盾系統(泥水泵)組成,最大開挖直徑為1 325 mm,采用75 kW液壓驅動,機頭配置軟土刀盤,機頭轉矩達120 kN·m。同時,設備還應具備以下施工要求:

圖3 直接鋪管掘進機Fig.3 Direct Pipe Drilling Equipment

1)管道施工時鋼管不能開孔注漿,掘進主機必須設置多道潤滑注漿孔;

2)管道施工中經常出現水平和縱向曲線施工,系統應具備自動糾偏功能,本設備采用UNS導向系統來解決該問題;

3)管道施工時管道壁不能開孔,整個管道施工期間只能靠主機部位持續注漿,同時需要在洞門密封處設置泥漿補償裝置,滿足整個管道施工期間泥漿套的建立要求;

4)在中粗砂、礫石、卵石、巖石等地層長距離施工時,應當配置推進段,以有效克服設備抱死的難題。

3.2 推管機選型

推管機是依靠管道夾持裝置夾緊管道,通過連接在夾持裝置上的油缸在推力作用下前進的一種動力裝置。夾持裝置內側為特殊的硫化橡膠,在夾緊狀態下不會對管道防腐層造成損傷。

施工時,推管機主要克服直接鋪管機掘進迎面阻力、管壁與巖土之間的摩阻力、管道與泥漿之間的黏滯力以及管道屈曲產生的摩阻力。目前,推管機主要有3種規格,對應的推力分別為3 000、5 000、7 500 kN。根據摩阻力計算結果,結合鎮江直接鋪管項目經驗并查閱國外類似項目施工數據,本項目理論最大推力為2 000 kN 左右,考慮到大坡度施工設備出現故障回拔時需要較大的回拔力,且推管機應具備1.5~2倍的安全系數,本項目采用HK500PT型推管機(見圖4),最大推力為5 000 kN,主要由基座、夾持裝置和液壓動力系統組成。

圖4 直接鋪管推管機Fig.4 Direct Pipe Thruster

4 關鍵施工技術

直接鋪管施工原理如圖5所示。

4.1 隧道掘進技術

直接鋪管掘進施工時,所有的泥水管道、注漿管路、施工電纜、輸送小車及軌道等供應管線均采用支架形式布置于所穿越的管道內部。采用直接鋪管法穿越江河施工時的隧道軸線一般為類似于定向鉆或縱向曲線頂管的設計[5],可以進行三維曲線管道施工。施工時可以設置接收井也可以直接頂出地面。在國內首個項目鎮江直接鋪管工程中采用直接頂出地面方式,在陜京四線管道工程無定河穿越項目中由于場地、地質等受限采用接收井精確接收。

圖5 直接鋪管施工原理圖Fig.5 Schematic Diagram of the Direct Pipe Construction

4.2 管道推進技術

管道推進施工是通過推管機的管道夾持裝置(夾緊器)對穿越管道夾緊后,在液壓油缸(推進油缸)的作用下,向前推進管道和設備。推管機一般固定于始發工作井內,需要在水平與豎直方向進行錨固。為了提高施工效率,推管機的油缸盡量選擇較大行程,本項目推管機油缸有效行程為5 m。施工時管道穿越入土角度范圍為0°~15°。管道在掘進機的引導帶動和推管機的推動下,按照既定軸線完成管道鋪設。

4.3 測量控向技術

直接鋪管采用陀螺儀導向(UNS測量系統),包括ELS電子鐳射系統、HWL軟管水位高度測量系統和GNS陀螺儀系統。ELS激光靶目標精度為±1 mm,HWL液位測量儀測量誤差小于20 mm,GNS陀螺儀對磁北極的準確度為±3 mrad。由于本項目施工坡度較大,人員未進入隧道內進行輔助測量。

4.4 潤滑減阻技術

直接鋪管施工與頂管施工有著相似的潤滑減阻方式[6]。施工時,需要通過設備盾殼布置的多道注漿孔進行同步注漿。為了在管道與地層的空隙形成一個良好的潤滑漿套,本項目在洞門密封上設置注漿孔,持續進行漿液補充,保護管道防腐層,降低管道施工摩阻系數。

4.5 管道回拔技術

當掘進前方遇到障礙物不能通過、管道防腐層損傷超過標準、設備出現故障人員不能進入或不能檢修、管道軸線超過設計規定不能調整控制等故障時,需要將管道和設備進行整體回拔。回拔施工時,需要向刀盤前的孔洞注入泥漿,填充孔洞,避免塌孔。在本項目施工至22 m時由于設備密封老化發生設備滲漏水、進行了管道回拔,回拔施工過程順利,啟動時瞬間最大回拔力達4 000 kN,正常回拔力維持在3 200 kN。

5 工程實施效果

無定河直接鋪管項目首先在地面預制完所有管道的焊接、防腐、試壓等工作,完成設備安裝后將管道和設備進行了焊接并聯機調試。項目配置了泥漿凈化系統(分離站及離心機)、液壓注漿系統等輔助設施,并對泥水設備、地面管道等系統采取保溫棚、電伴熱帶等措施進行了防凍處理。

在施工中采用3臺挖機對施工中隨管道前進而移動的泥漿軟管、注漿軟管和電纜設施進行輔助吊起牽引。由于施工前各項準備工作充分,無定河直接鋪管項目管道穿越施工僅用時7 d,管道推進平均速度約為60 m/d,最高日施工速度為89 m。施工中推進速度平均600 mm/min,最高施工速度達到1 300 mm/min。

施工中由于管道落差大,最高泥水壓力達到0.4 MPa,超出了設備設計最大壓力(0.3 MPa),在管道進入地層22 m時造成泥漿進入設備導致電氣故障停機。通過對設備和管道進行整體回拔并進行地面處理后再行施工。本項目管道推進施工時最大啟動推力為2 000 kN,正常推進力為1 000~1 600 kN,由于管道整體沿山坡向下布置,在管道回拔時最大回拔力達到了4 000 kN[7]。由于該項目施工管道坡度大,人員進入管道復測困難,施工中采用了自動測量系統,整個施工過程中按照預定軌跡前進,順利進入深度為13 m的接收井,水平誤差32 mm,縱向誤差40 mm。接收井采用鋼板樁工法施工,由于提前進行了地質改良,設備接收過程順利[8]。

施工中采用泥漿凈化設備對廢泥漿及時進行固化處理,未產生環保問題。管道穿越完成后對防腐層完整性采用饋電法進行了電導率測試,結果表明,防腐層完好且質量合格。該項目的成功實施為國內細砂層直接鋪管法施工積累了經驗。

6 拓展應用

6.1 定向鉆工程搶險

在定向鉆施工發生塌孔或者鉆桿斷裂時,直接鋪管技術可用于定向鉆工程搶險。

工程實例:歐洲某油氣管道采用定向鉆穿越一條長507 m、直徑1 067 mm的管道,當定向鉆擴孔至1 580 mm完成后,河床底部卵石層孔洞發生坍塌。采用AVN800型直接鋪管機連接管道、推入定向鉆已完成的擴孔內,將管道中間部位長135 m的坍塌孔洞徑擴至1 380 mm(見圖6),順利完成了施工任務。

圖6 直接鋪管搶險項目示意圖Fig.6 The diagram of horizonal directional drilling rescue

6.2 定向鉆套管鋪設

為定向鉆施工提供可回收的直接鋪管機機頭,為不穩定地層定向鉆施工鋪設鋼套管。

工程實例:2012年美國新澤西至紐約延長線管道施工采用定向鉆工法穿越某條河流,由于入土點有部分卵石層,難以有效形成孔洞,采用了AVN800型帶折疊式刀盤機頭的掘進機焊接直徑1 219 mm的管道完成了長85 m的套管鋪設。當套管就位后,掘進機刀盤折疊回收,掘進機整體被拉出。

6.3 陸海管道和深海排污施工

采用直接鋪管法可以進行陸海管道施工,也可以完成城市污水深海排泄或江中取水等施工,施工完成時需要在水中對設備進行接收。

工程實例:2009年在德國BRINE項目,直徑1 219 mm、長283 m的管道需要從陸地穿越至海中,穿越軸線曲率半徑為1 400 m,管道防腐層為PE-HD,穿越地質為砂、粉土、黏土、卵石和枯木,采用直接鋪管法完成了管道穿越任務。由于采用了可回縮式刀盤,施工結束后掘進設備整體被拉回。

6.4 推管機為定向鉆工程提供助力

采用直接鋪管推管機可以為定向鉆提供輔助的回拖力,更安全地鋪設較大直徑、較長距離的管道。通常情況下將推管機布置于管道回拖場地一側進行助推,配合入土場地定向鉆設備對管道進行回拉。

工程實例:2009年俄羅斯Energoperetok公司施工中亞管道時,采用定向鉆法穿越土庫曼斯坦AMU河,管道穿越長度為1 800 m,管徑1 422 mm。為了增加管道回拖保險系數,施工時采用1臺HK400M定向鉆機回拖管道,另一側安裝HK750PT型推管機助力管道推進,整個項目工期為6個月,于2010年2月完成整個施工任務。

6.5 推管機用于管道損壞或卡死時退回取出

和為定向鉆管道提供助力原理一樣,推管機可以用于管道損壞或卡死時退回取出。

工程實例:在歐洲某定向鉆管道穿越施工中,長860 m、直徑1 219 mm的管道回拖至一半時管道卡死。由于停留時間較長,未回拖段孔洞可能發生坍塌,最終決定采用HK750PT型推管機在管道后部進行管道回退,成功將卡死在地層中的管道取出。

6.6 推管機用于建成隧道內管道安裝

推管機可以用于建成隧道內的管道安裝,在地面提前預制好需要鋪設的管道,在管道外側固定滾輪或在隧道內布置滾輪用于管道的導向和支撐。

工程實例:2007年,印度東氣西輸管道工程GODAVAR河采用2臺頂管機對穿的方法完成2 400 m隧道建設。為了在雨季來臨前快速完成管道安裝,隧道內固定了支撐管道的滾輪,在地面采用推管機將直徑1 219 mm的管道推入隧道內部,整個推管過程只用時5 d,完成管道安裝后對隧道內進行了低強度控制性混凝土澆筑。

7 結語

直接鋪管法作為一種全新的非開挖施工方法,可以實現管道穿越江河、湖泊、山體、道路等障礙物。該工法在陜京四線管道工程無定河直接鋪管項目上的成功應用,解決了管道軸線落差大、施工地質復雜等難題,同時應用了管道回拔技術,項目取得成功。該工法以其工序少、速度快、占地少、適應地質條件廣的特點,以及在定向鉆工程搶險、陸海管道和深海排污等方面的拓展應用,將會越來越受到非開挖行業的青睞,也將成為非開挖領域盾構、頂管、定向鉆施工工法外的有力補充,為國內非開挖施工提供一種新思路。