雙護盾TBM分體始發技術研究與在青島地鐵1號線的實施

王小強,郭 志,王以棟,李長達,韓麗森,徐超群

(1.中船重工(青島)軌道交通裝備有限公司,山東 青島 266111;2.中船重工第704研究所,上海 200031)

0 引言

隨著雙護盾TBM在巖石地質城市地鐵隧道施工中的不斷應用,各種新的工況及問題不斷涌現。城市地鐵隧道施工始發場地往往較小,但雙護盾TBM整機長度較長,面對城市周邊環境的復雜性或工期制約等客觀條件限制,在始發場地不足的情況下不得不進行分體始發。

目前關于盾構分體始發的案例較多,文獻[1]對短豎井盾構分體始發的經濟性、設備安裝、設備改造等相關技術和始發中應該注意的事項進行了分析和探討;文獻[2]對三菱盾構分體始發的幾種方案進行了對比,并選出最佳分體始發方案;文獻[3]介紹了盾構分體始發施工平房群沉降控制技術;文獻[4-11]結合具體的工程實例,從設備選型、始發方案、實施方法、出碴方式、管片選型、始發基座、反力環和楔形環設計、列車編組及注漿控制等方面對土壓盾構分體始發技術進行了詳細探討;文獻[12-13]對泥水平衡盾構的分體始發難點與風險及技術要點進行了分析和探討;文獻[14-15]著重討論了小半徑隧道中盾構分體始發施工技術;文獻[16]對冬季盾構分體始發技術進行了研究。以上文獻對分體始發技術的研究大多集中在盾構設備上,關于TBM分體始發后配套系統的研究幾乎為空白。本文研究了雙護盾TBM分體始發技術,結合有限的始發場地條件,通過優化后配套設備布置,利用雙護盾TBM自身配套設備實現最經濟的分體始發。該技術在青島地鐵1號線青島火車站至海泊橋站雙護盾TBM區間工程中成功應用,可為今后同類工程提供實踐經驗。

1 工程概況

1.1 始發井概況

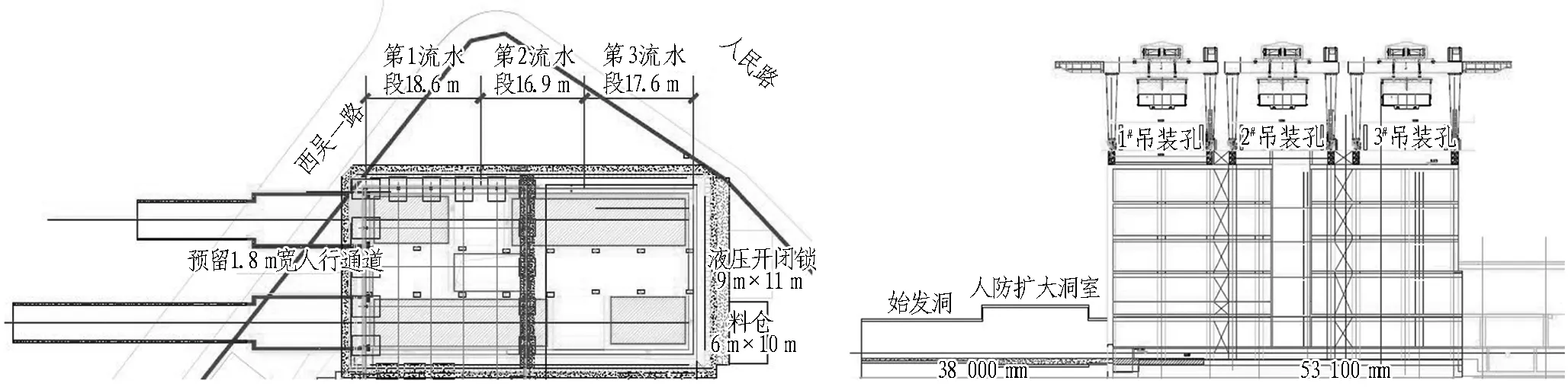

青島地鐵1號線2標02工區始發站為海泊橋站。該車站位于青島老城區人民路與鞍山路十字交叉路口處,為明暗挖結合車站。其中,明挖段總長53.1 m(可以利用的長度為52.1 m),暗挖段長125 m,為4臺雙護盾TBM的始發井。02工區的2臺TBM自海泊橋站向青島火車站始發,左線始發洞長38 m,右線始發洞長58 m。車站明挖段左右線分別設置3個吊裝孔,結構尺寸為14.2 m × 8.5 m。隧道洞身為中風化—微風化花崗巖,局部為中風化—微風化煌斑巖巖脈,洞身上方為老城區居民區。因車站暗挖段工期滯后,明挖段及始發洞的長度小于雙護盾TBM的整機長度,不具備整體始發的空間條件。若采用礦山法掘進延長始發洞,掘進段上方老城區建筑會受到影響,風險較大,所以綜合考慮需采用雙護盾TBM分體始發的方式進行隧道施工。分體始發場地平面及縱斷面如圖1所示。

(a) 平面圖 (b) 縱斷面圖

圖1分體始發場地平面圖及縱斷面圖

Fig.1 Plan and longitudinal profile of separate launching site

1.2 周邊環境情況

海泊橋站位于青島老城區,市政管線密集,車站范圍內管線較多。該站點西南側為海慈醫院,東南側為住宅小區,西北側為既有住宅樓,車站中部上跨杭鞍高架快速路。海泊橋站周邊環境情況如圖2所示。

圖2 海泊橋站周邊環境Fig.2 Surrounding environment of station

2 分體始發綜述

TBM分體始發是指在無暗埋段或暗埋段不具備條件、豎井內作業空間不足等不具備整體始發條件的情況下,將TBM主機或主機和部分后配套臺車放置在始發豎井內,另一部分臨時放置在地面、豎井內中板或搭建在兩側的臨時平臺上,當TBM掘進一定距離后,將所有的后續配套臺車按照原定順序在隧道內安裝就位,實現正常掘進的一種全斷面掘進機始發方式。

2.1 雙護盾TBM分體始發所需的基本配套系統

雙護盾TBM具有隧道掘進、出碴、管片拼裝及回填灌漿固結4項施工功能,分體始發需要TBM在設備功能及性能不完善的情況下完成與正常設備一樣的施工功能。雙護盾TBM由多個系統組成,直接或間接服務于上述4項功能,有些系統是實現上述功能無可替代的必要條件,有些系統可采用臨時替代方案提供服務,有些系統對實現上述功能短期影響不大,可暫時不用,所以需研究為完成上述4項功能雙護盾TBM必須具備的配套系統,進而研究分體始發的分體方案及分體位置。

雙護盾TBM的掘進功能主要通過撐靴撐緊隧道壁、主推油缸推進、刀盤旋轉破巖來實現。撐靴及主推油缸的工作通過液壓系統實現,刀盤旋轉破巖的工作通過主驅動系統實現。液壓系統工作的前提條件為400 V供電、冷卻水系統及相應控制系統工作;主驅動系統工作的前提條件為690 V供電及變頻系統、冷卻水系統、潤滑系統、脂密封系統及相應控制系統工作。通過分析可知,冷卻水系統工作的前提條件是400 V供電及相應控制系統工作;潤滑系統工作的前提條件也是400 V供電及相應控制系統工作;脂密封系統工作的前提條件是空氣壓縮系統工作,空氣壓縮系統工作的前提條件為400 V供電及冷卻水系統工作(風冷空壓機無需冷卻水)。以實現隧道掘進功能為導向,雙護盾TBM為實現掘進功能需具備的基本配套系統為高(低)壓供電系統及控制系統、冷卻水系統、液壓系統、潤滑系統、脂密封系統、壓縮空氣系統。

雙護盾TBM的出碴功能通過皮帶機實現,皮帶機的驅動方式通常有電驅和液驅2種方式。電驅皮帶機工作的前提條件為400 V供電及相應控制系統工作;液驅皮帶機工作的前提條件為液壓系統工作,液壓系統工作的前提條件為400 V供電及冷卻水系統及相應控制系統工作。因此,為實現出碴功能,雙護盾TBM需具備的基本配套系統為高(低)壓供電系統及控制系統或高(低)壓供電系統及控制系統、冷卻水系統、液壓系統。

管片拼裝機實現管片拼裝作業均由液壓系統驅動,液壓系統工作的前提條件為400 V供電、冷卻水系統及相應控制系統工作。雙護盾TBM的回填灌漿固結工藝主要包括豆礫石回填及注水泥漿,有些工程還需仰拱區域注砂漿。豆礫石回填由豆礫石泵實現,豆礫石泵由壓縮空氣系統提供動力;注水泥漿及砂漿由各自的注漿泵實現,注漿泵及相應配套儲漿罐由400 V電源提供動力。綜上所述,為實現回填灌漿固結功能,雙護盾TBM需具備的基本配套系統為低壓供電系統及控制系統、壓縮空氣系統、豆礫石回填系統及注漿系統。

2.2 雙護盾TBM分體始發的基本方案

雙護盾TBM的基本施工功能為隧道掘進、出碴、管片拼裝及回填灌漿,除回填灌漿外其余3項功能均可由TBM主機部分完成。因雙護盾TBM的回填灌漿工藝無需與掘進動作同步進行,所以在始發空間滿足雙護盾TBM主機長度及出碴情況下即可實施分體始發,也就是說雙護盾TBM主機與后配套之間或主機與部分后配套之間任何位置斷開均可實現分體始發。對于雙護盾TBM,其分體始發需要具備的基本配套系統為高(低)壓供電系統及控制系統(包括高壓開關柜、變壓器、功率補償柜、變頻柜、主電氣柜、PLC控制柜及操控臺等)、冷卻水系統、液壓系統、潤滑系統、脂密封系統、壓縮空氣系統、豆礫石回填系統及注漿系統。此外,導向系統受分體始發影響不大,但也是TBM掘進必須具備的條件;因TBM施工環境多為巖石地層,掘進過程中粉塵較大,所以在分體始發時除塵系統也必須工作。

3 分體始發方案與實施

3.1 分體始發空間

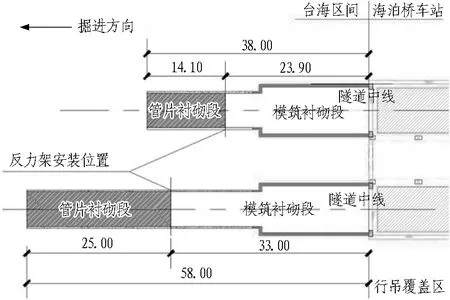

海泊橋站具體始發空間為:左線始發洞長38 m,其中,14.10 m為管片襯砌;右線始發洞長58 m,其中,25 m為管片襯砌;左線可用于分體組裝的長度為76 m;右線可用于分體組裝的長度為83.5 m。分體始發空間尺寸如圖3所示。

圖3 分體始發空間尺寸(單位:m)Fig.3 Size for separate launching space (unit:m)

3.2 分體始發方案

青島地鐵1號線2標02工區使用的2臺雙護盾TBM為青島地鐵2號線施工時的既有設備,后配套設備布置難以滿足分體始發需求,即使勉強實施也會帶來始發費用增加、施工效率低及施工風險增加等問題。為實現安全、可行、經濟、高效的分體始發,需對雙護盾TBM的后配套進行適應性改造;同時,需結合TBM正常施工階段采用連續皮帶機+垂直皮帶機出碴系統取代原來的有軌運輸+龍門吊垂直提升出碴系統的出碴方案確定后配套改造方案。結合始發空間條件,雙護盾TBM后配套改造時應盡量將分體始發必需的配套系統布置在前部臺車上,既可減少改造過程中管線費用的增加,又可節約分體始發時管線的延長費用。后配套設備布置具體改造為:1)將臺車右側原5、6、7號臺車上的VFD變頻柜、690 V變壓器前移至2、2+1號臺車;原7號臺車690 V變壓器及8號臺車主電氣柜前移到3號臺車;原9號臺車400 V變壓器、功率補償柜及10號臺車高壓開關柜前移至3+1號臺車;原4號臺車的壓縮空氣系統及該系統新增的部分布置在4、5號臺車,后續臺車布置應急發電機、轉碴皮帶機驅動泵站、電纜托盤等;最后2節臺車預留區域為連續皮帶機接口區域。2)將臺車左側原1號臺車潤滑泵站前移至連接橋;原2號臺車上的駕駛室及其內部操控臺、PLC柜前移至1號臺車;原4號臺車液壓泵站及5號臺車主油箱前移至2號和2+1號臺車;3、3+1號臺車布置2套豆礫石系統;4、5號臺車為新增洞內制漿及注漿系統;6號至10號臺車維持原設計不變,主要布置供排水系統及除塵系統,其中,冷卻水單元集成到一個托盤上,在分體始發時可移動位置擺放。后配套系統改造前后設備布置見表1。

表1 后配套系統改造前后設備布置Table 1 Equipment configuration before and after back-up system improvement

改造前設備總長度為135 m,改造后設備總長度為165 m,改造后雙護盾TBM在3+1號臺車處斷開長度為88 m。除注漿、冷卻水、壓縮空氣和除塵系統外,分體始發需要的配套系統均已具備。注漿可通過地面泵送,通過后配套尾部注漿實現;冷卻水集成托盤可前移放置在3+1號臺車豆礫石皮帶機上并通過洞外直接供水對該系統實施換熱;對于壓縮空氣及除塵系統,可將設備放置在豎井負4層中板上通過延長管線實現。左線因始發空間較短,還需將3+1號臺車上右側的400 V變壓器、功率補償柜及高壓開關柜拆下臨時安裝在站廳層,安裝臨時電纜與3號臺車的主電氣柜相連接;同時,將冷卻水集成托盤臨時安裝在站廳層,安裝臨時軟管與3號臺車的冷卻水回路連接。掘進12延米后將3+1號臺車下井連接并恢復變壓器、功率補償柜、高壓開關柜及冷卻水集成托盤至3+1號臺車。5號臺車上的后配套皮帶機驅動端左線分體始發時移至3號臺車尾部,右線分體始發時移至3+1號臺車尾部,臨時減短皮帶架及皮帶長度并硫化皮帶。至此,改造后的雙護盾TBM從3+1號臺車處斷開既能滿足始發空間要求,又具備了完成施工所需的基本配套系統,具備始發條件,可以實施分體始發。雙護盾TBM分體始發方案如圖4所示。

圖4 雙護盾TBM分體始發方案Fig.4 Separate launching scheme of double-shield TBM

3.3 分體始發實施

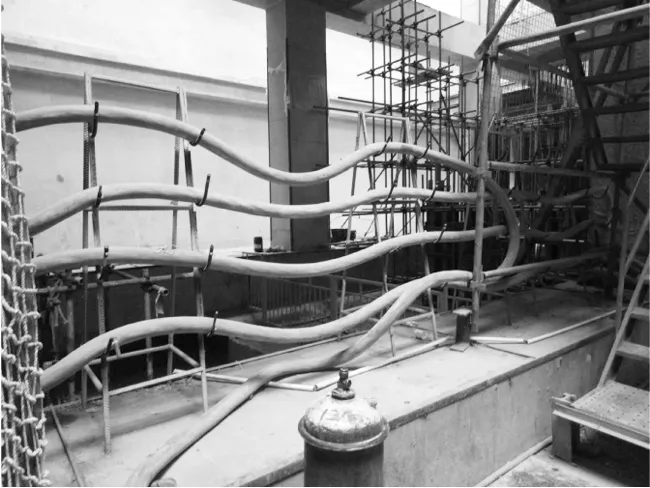

分體始發期間在大里程端安裝55 t龍門吊供礦車出碴使用,列車編組采用牽引機車中置,后側為1節出碴礦車,前側為1節豆礫石罐及2節管片運輸平板車。掘進期間機車牽引礦車出碴,掘進完成后更換板車運輸管片、豆礫石罐。出碴及管片運輸現場如圖5所示。水循環采用地面設置清水箱,由洞外向洞內直接供水。刀盤噴水增壓泵、清洗用水直接連接供水管路,冷卻水熱交換器直接連通供水與回水管路,供水壓力控制為0.3~0.4 MPa,回水直接連通車站內7 m3回水箱,回水箱抽排至冷卻水箱(30 m3/h),污水泵連通排水管直接排放至車站污水池再轉排至地面沉淀池。供水管、回水管及排水管隨著掘進逐漸延長連接鋼管。除塵管路采用臨時硬風筒延伸,壓縮空氣管路采用軟管延伸。管線延伸現場圖片如圖6所示。

(a) 出碴

(b) 管片運輸

(a)

(b)

高壓電纜盤繞在站廳層鋼支架上,隨著掘進逐漸延伸放纜。分體始發后掘進里程逐漸增加,除塵及壓縮空氣管路相應延長,導致除塵臨時風筒漏風嚴重,壓縮空氣壓損增加,進而出現了隧道內除塵效果變差、豆礫石吹填頻繁堵管的現象。隨后,增加2節臨時臺車,把除塵系統及空壓機、電纜托盤放置在此2節臺車上,減小了除塵及供氣距離,同時方便電纜收放,使得后續的分體始發得以順利實施。

4 雙護盾TBM分體始發實施效果

青島地鐵1號線2標02工區右線雙護盾TBM(全線編號為4號TBM)自2017年10月正式分體始發,截至2017年12月累計掘進364.7延米,平均日進尺為5.7延米,最高日進尺為10.3延米,遠高于始發前平均3延米的計劃進度指標,并于2017年12月22日提前完成315延米的年度掘進指標。幾乎同期施工的青島地鐵1號線1標01工區的2臺雙護盾TBM(全線編號為1號和2號TBM,與本工程結構相同)為整體始發,出碴條件與4號TBM類似,受空間限制均為單礦車出碴。1號TBM前2個月累計進尺為239.98延米,平均日進尺為3.87延米,最高日進尺為9.5延米;2號TBM前2個月累計進尺為310.57延米,平均日進尺為5.09延米,最高日進尺為13.34延米。通過對比可知,分體始發的4號TBM與整體始發的1、2號TBM各項進尺指標相比,基本一致或略高,由此驗證了雙護盾TBM分體始發方案的可行性。

5 結論及討論

雙護盾TBM分體始發需完成與正常始發同樣的施工功能,這些功能除回填灌漿外均可由主機完成,所以分體始發時主機需就位且實現主機動作的基本配套系統能提供服務。

1)以實現施工功能為導向,雙護盾TBM分體始發時需具備的基本配套系統為高(低)壓供電系統及控制系統、冷卻水系統、液壓系統、潤滑系統、脂密封系統、壓縮空氣系統、豆礫石回填系統、注漿系統、導向系統和除塵系統。

2)通過延伸管線、線纜,雙護盾TBM可在主機與后配套之間或主機與部分后配套之間任何位置斷開。

3)應用于城市地鐵隧道施工的雙護盾TBM后配套設計時需考慮分體始發工況,盡量將分體始發必備的配套系統布置在前部臺車上,最大限度地利用設備自身配置實現最經濟的分體始發。

雙護盾TBM分體始發是在設備功能及性能不完備的情況下實現施工功能的始發方式,施工過程中需加強精細化管理,做好安全檢查監督,結合地質條件做好施工預案。掘進過程中需適時調整掘進參數,控制好掘進姿態,勤測量并及時回填灌漿,同時,應用于城市地鐵隧道施工的雙護盾TBM配套件選型時需綜合考慮分體始發與后續施工的需求,例如:控制及動力電纜盡量采用屏蔽電纜,避免信號干涉引起錯誤動作。后配套設備布置方面需提前考慮滿足城市地鐵施工的各種工況,在設計階段做好預案,從安全性、可行性、效率及經濟性等方面綜合考慮,更好地為城市地鐵隧道建設服務。