管道檢測機器人關鍵部件的靜力學分析及優化設計

沈巍,樓飛

(南京師范大學中北學院,江蘇 南京 210046)

1 關鍵部件選取及模型導入

本文選取管道檢測機器人關鍵桿件作為分析對象,它在手臂的機構中起到了傳遞運動及動力的作用。在進行網格劃分之前,需要定義材料的屬性,這里采用Structural steel作為大臂的材料,并將實體模型保存副本為X_T格式,導入至ANSYS Workbench中[1]。

2 關鍵桿件的靜力學分析

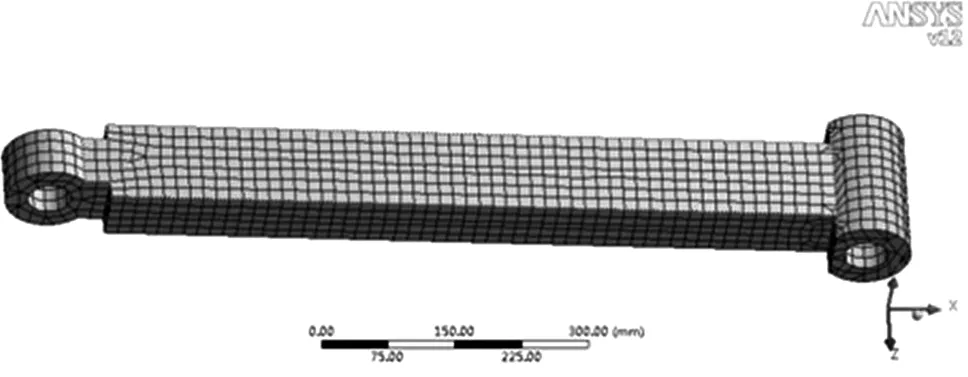

網格劃分是整個前處理,甚至是整個有限元分析的重點,網格劃分的優劣直接影響到整個有限元分析的結果。關鍵桿件的網格劃分如圖1所示。

圖1 關鍵桿件的網格劃分

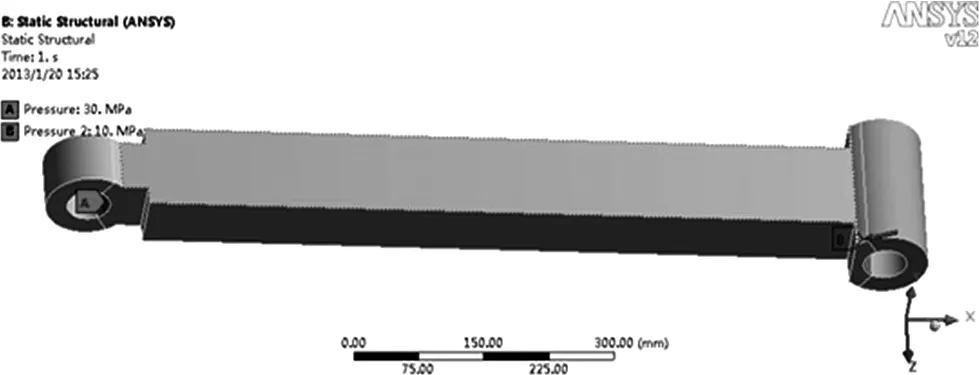

圖2 模型添加載荷圖

由圖1可以看出,各個相連的單元體能夠共節點,網格質量良好,達到了分析的要求,能夠進行后續的分析。進行載荷以及約束的添加,如圖2所示。在完成所有的前處理工作后,再在Solution模塊添加需要獲取的分析結果,進行求解,得出相應的分析云圖,如圖3所示。

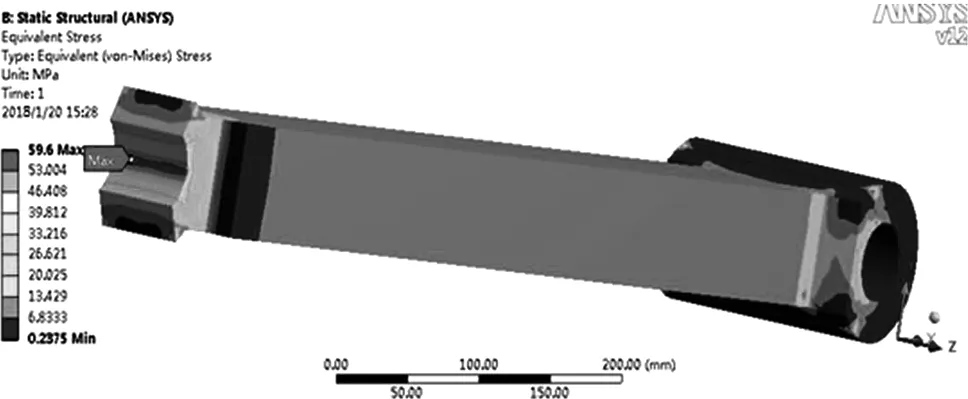

圖3 模型的等效應力云圖

從上述圖中可以發現,關鍵桿件所受到的最大等效壓應力為59.6MPa,發生在桿件的鉸接處,壓應力遠小于桿件所用材料結構鋼的許用值,從而肯定了設計的正確性。

3 關鍵部件的優化設計

由之前對關鍵桿件的靜力學分析可知,其剛度、強度遠遠優于性能要求,有很大的優化空間,在保證安全性的前提下,盡可能地減輕重量。對于關鍵桿件,將其與下一桿件的鉸接處的外圓直徑定義為ds_1,寬度定義為ds_2。

本文運用DesignXplorer(DX)模塊對研究對象進行優化設計,采用的是目標驅動優化設計(Goal- Driven Optimization)的方法,該方法可以實現多目標優化,并可以獲得關于目標參數的“最優”方案[1]。在Workbench中進行優化的步驟為:運用DM模塊建模或是通過Workbench中的外部CAD接口進行模型的導入,在DS模塊分析模型;在DX模塊中進行優化設計,生成滿足條件的設計組合;將優化后的數據傳回DM模塊、DS模塊或是CAD中,方便進行詳細設計分析[2]。本文通過Workbench與Solidworks的無縫連接實現模型尺寸的參數化,在Solidworks中完成模型的參數化設計修改,在需要優化的尺寸前加上“ds_”前綴,以便于Workbench識別,然后通過Solidworks和Workbench之間的無縫連接接口進行數據的傳輸。

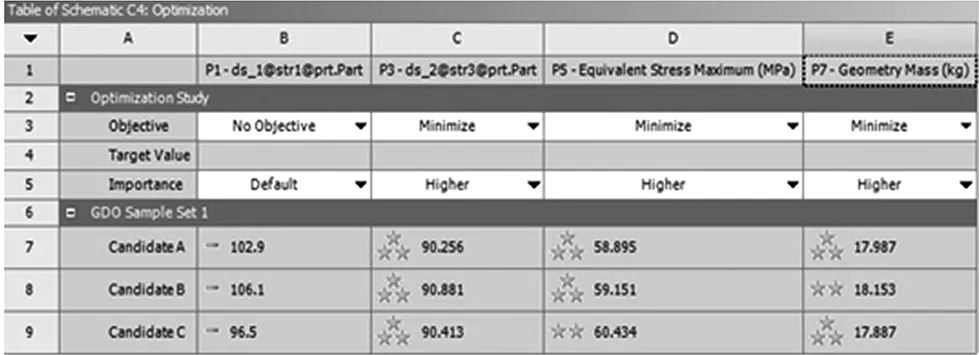

候選的優化方案中的設計點數據如圖4所示。在A、B、C三個候選方案中,方案 C在最大等效應力方面略高于候選方案A和B,但仍完全符合安全性要求。它在節約材料,減小尺寸方面遠優于A和B。在方案 C中,桿件可以獲得更小的寬度,且質量最輕。所以,選擇它作為最終的優化方案,優化后關鍵桿件的參數:ds_1由100mm降為96.5mm,ds_2由100mm降為90.413mm,質量由19.479kg變為17.887kg,減輕了8.17%。雖然其最大應力值略有增加,但其剛度、強度仍完全符合安全性要求,達到了不錯的減重效果。

圖4 Optimization編輯界面視圖