攀鋼釩新三號高爐釩鈦磁鐵礦冶煉新型操作模式

李 攀

(攀鋼集團鋼釩有限公司制造部,四川 攀枝花 617022)

1 引言

攀鋼釩新三號高爐(2000 m3)于2005年12月10日建成投產,設計利用系數2.0 t/m3·d,設置26個風口、3個鐵口、2個渣口、雙出鐵場, 爐體為全冷卻壁薄壁爐墻結構(在爐腹、爐腰結合部的第六和第七段采用兩段銅冷卻壁),并罐式無料鐘爐頂,皮帶上料,配置四座改進型新日鐵式熱風爐,干法布袋除塵,新三高爐是高鈦型釩鈦磁鐵礦冶煉技術應用于2000 m3大高爐的首次實踐。

2 高鈦型釩鈦磁鐵礦的冶煉特點

攀鋼1200 m3級高爐冶煉高鈦型釩鈦磁鐵礦有40多年的歷史,釩鈦礦爐料特點是含鐵品位低、堆比重小、燒結礦粒度細、粉化率高、軟化溫度高、焦炭粒度大以及熱強度差,爐料的分布規律與普通礦有一定區別。攀鋼高爐投產初期采用100%的釩鈦礦冶煉,爐渣含TiO2高達27%,渣鐵粘稠、爐缸堆積,生產極不正常,經濟技術指標極差[1]。經過多年的技術攻關,在釩鈦礦中配加部分普通塊礦進行冶煉,解決了泡沫渣的問題,攀鋼煉鐵廠近30年的生產發展歷程證明,高鈦渣改性是一條高效利用這種難冶煉特殊礦的有效途徑。為了實現高爐合理的煤氣流分布,探索出適合高強度冶煉釩鈦礦的布料方式,主要特點為:小批重,低料線、高料速(12批/h以上),抑制邊緣,發展中心。

3 攀鋼高爐日常操作模式

高鈦型釩鈦磁鐵礦冶煉的中心環節是圍繞渣鐵能否從爐缸中順利流出,這對造渣制度和爐缸熱制度有著極為嚴格的要求。爐渣稠化取決兩方面:溫度和還原時間。因而控制爐溫和還原時間對釩鈦礦冶煉至關重要。近年來攀鋼的強化冶煉正是通過控制生鐵中的[Ti]+[Si]含量和縮短冶煉周期來實現的,將冶煉周期縮短到6小時以內,減少了鈦過還原的概率,防止了爐渣稠化。

日常操作對于熱制度的控制是一個中心環節,要求保證熱制度的穩定。從經濟和對爐況影響小的角度出發,要求固定風溫,全風操作,穩定小時噴煤量(小時煤量波動不超過2 t),但對高鈦型釩鈦磁鐵礦冶煉來說很難實現,因為對于全風操作來說要求相對較高的爐溫,而對渣鐵排放來說希望爐溫稍低些,正常操作的爐溫區間很窄,過于穩定的爐溫往往會導致渣鐵不凈而憋爐,影響生產。攀鋼高爐日常調劑一般都是先做充沛爐溫進行全風操作,而當爐溫充沛爐前渣鐵排放不暢時降低爐溫來出渣鐵,因而噴煤量波動很大,減少噴煤量甚至長時間停止噴煤是每個高爐操作人員的必修課,這樣就導致了理論燃燒溫度和爐況的大幅度波動,一般停止噴煤后兩到三個小時爐前出好渣鐵,然后采取減風量5%~10%來調整氣流分布,再通過噴煤量、凈焦或臨時退負荷調劑爐溫。

4 新三號高爐開爐后的生產情況

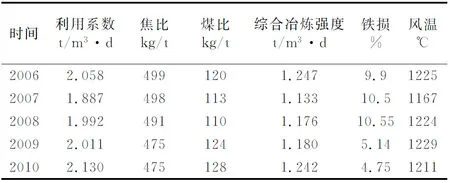

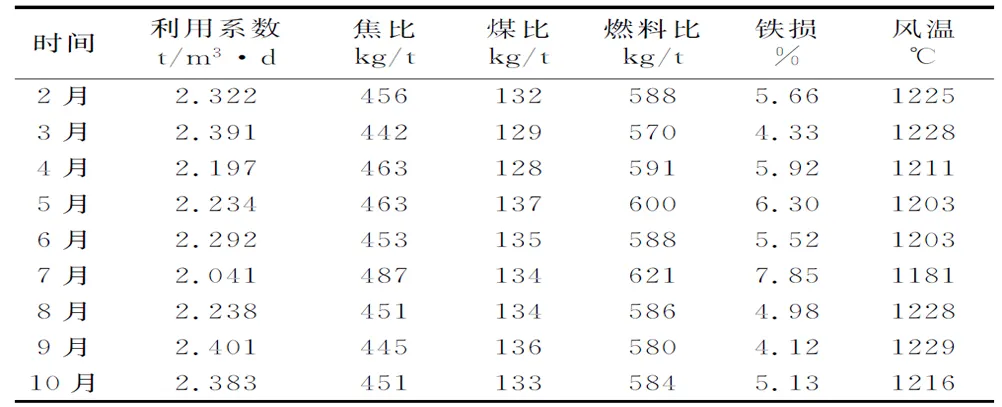

表1 攀鋼新三高爐開爐以來的主要指標

5 大批重、重負荷、間隙加焦的新型操作模式

5.1 打破傳統觀念,大幅度增加礦石批重

5.2 重負荷、間隙加焦的新型操作模式

大高爐冶煉周期延長,操作上更加追求穩定,調劑上要求早動、少動。結合釩鈦磁鐵礦冶煉渣鐵排放的特點,新三號高爐采用了一種新型操作模式,即加重焦炭負荷,間隙加凈焦。具體來說就是將原焦炭負荷增加了9%,加到4.736 t/t,同時每隔20批料附加一組循環凈焦。

采用新型操作模式的前提是高爐爐況必須穩定順行,其核心包含三方面的內容:一是焦炭負荷的選取;二是加焦量和加入方式的選擇;三是加焦時間的確定。焦炭負荷的選取可以從實踐中摸索,加焦量一般選擇焦批的1.0~1.5倍,少則起不到提爐溫的作用。焦炭的加入方式一般根據加焦量在2~3批料間加完,不采用在一批料間加完,主要是考慮到焦批太大,將導致爐內焦炭層過厚而影響高爐煤氣分布。加焦時間的選擇與冶煉周期有關,就攀鋼高爐而言,冶煉周期在6小時左右,一般停止噴煤后2~3小時爐溫有向涼趨勢,所以選擇間隔20批料附加一組循環凈焦。

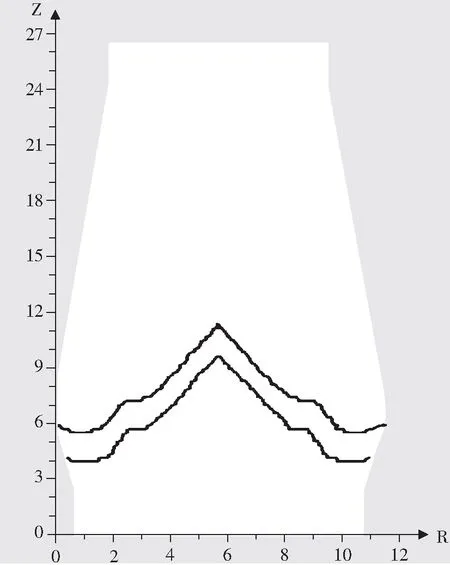

圖1 攀鋼新三高爐理想軟熔帶模型

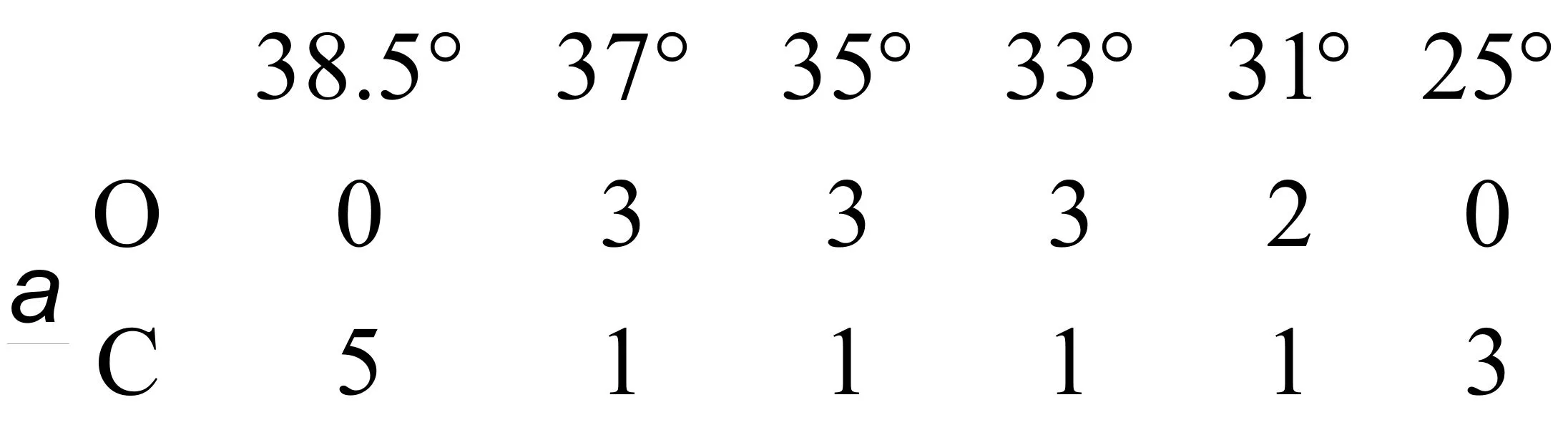

圖2 攀鋼新三高爐理想十字測溫溫度分布

新型操作模式的優點是縮短了低爐溫的時間,每兩個半小時就會有一組附加焦下達到風口平面提爐溫,相應減少了因爐涼而減風的時間。由于負荷較重,大風量時間維持長一點,爐溫就會有下行趨勢,保證了爐前渣鐵排放順暢。這樣一來,總體上既保證了全風所需要的充沛爐溫,又實現了爐溫的下行趨勢,利于渣鐵順行排出。這種新型操作模式解決了釩鈦磁鐵礦全風操作和出渣、鐵的矛盾,實現了高爐的強化冶煉。附加焦炭時,控制料流閥開度不變,則附加焦炭都布在高爐中心,達到了高爐中心加焦的效果。在高爐中心氣流被抑制的時候附加焦作用最為明顯,能快速達到打開中心的效果,變相實現了“抑制邊緣,發展中心”的目的。

5.3 新型模式的操作效果

新三號高爐采用大批重、重負荷、間隙加焦的新型操作模式以來,各項操作參數趨于平穩,小時料批數穩定在8批/h左右,小時噴煤量波動不超過5 t,班與班之間料批數穩定,爐前出渣鐵也實現了穩定,高爐各項技術經濟指標大幅度好轉(見表2),爐況穩定性明顯增強,為目前攀鋼穩定性最好的高爐,大幅度降低了鐵廠的生產成本,為釩鈦磁鐵礦高爐操作開辟了一個新的方向。

表2 攀鋼新三高爐2012年實施新型操作模式以來的主要指標

注:7月份新三高爐年修

5.4 、間隙加焦操作模式的保證條件

大批重、重負荷、間隙加焦是強化冶煉的操作模式,圍繞這一模式必須做好以下基礎工作,才能保證高爐長期穩定順行、高產低耗。

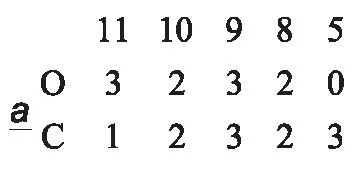

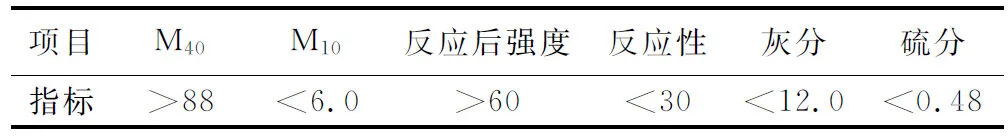

(1)維持原燃料質量的穩定。大高爐操作必須有好而穩定的原、燃料作保障,就新三號高爐而言,多年來的實踐經驗表明,新三高爐用焦須達到以下要求(見表3)。

表3 焦炭指標 %

(2)不斷提高燒結礦質量。因釩鈦燒結礦低溫還原粉化率較高,易使塊狀帶透氣性變差,高爐上部煤氣流不易穩定,因而必須維持燒結礦轉鼓指數在73%以上,同時確保FeO穩定率,改善入爐料的冶金性能。

(3)加強爐前管理。釩鈦礦冶煉的中心環節是爐前渣鐵排放,因而加強對爐前的管理就顯得至關重要,必須使用質量好的炮泥以保證鐵口深度和強度,確保出凈渣鐵不憋爐。

(4)加強設備保產,減少因設備原因造成的無計劃休、減風。

6 結語

新三號高爐采用大批重、重負荷、間隙加焦的新型操作模式以來,技術經濟指標不斷優化,生產成本大幅度下降,為高鈦型釩鈦磁鐵礦高爐冶煉指明了一個新的方向。

(1)大礦批促進了高爐煤氣流的穩定,為新三號高爐穩定操作奠定了基礎。

(2)重負荷、間隙加焦的操作模式解決了釩鈦磁鐵礦全風操作和出渣、鐵的矛盾,實現了新三號高爐的強化冶煉。

(3)穩定的原燃料供應和設備保障促進了新三號高爐技術經濟指標全面優化。