無硝化酸洗工藝下的SUS430砂金缺陷形成機理及控制

劉益龍,魏文杰,周磊磊

(寶鋼不銹鋼有限公司,上海 200431)

1 引言

SUS430 BA表面的不銹鋼因其出色的表面光亮效果有著廣泛的用途,多用于洗衣機滾筒、衛浴用品、微波爐、手表外殼、醫療器械等[1]。一般生產中,SUS430熱軋卷經過退火酸洗、軋制和光亮退火后產出滿足使用要求的BA表面不銹鋼,目前某鋼廠熱帶退火酸洗機組在一種新的無硝化酸洗工藝下生產的SUS430表面易出現砂金缺陷,嚴重影響了帶鋼表面的光亮度。本文結合該鋼廠熱帶退火酸洗機組的生產實例,對SUS430不銹鋼在無硝化酸洗工藝中產生砂金缺陷的重要影響因素進行分析,并提出相應的工藝控制措施。

1 試驗材料及方法

試驗材料為表面存在砂金缺陷的SUS430不銹鋼試樣,主要化學成分如表1所示。

表1 試驗材料的主要化學成分(質量分數,%)

將酸洗后存在砂金缺陷但還未軋制退火的No.1表面樣板用切割機切成50mm×50mm×0.5mm大小做出試樣1,將存在砂金缺陷的SUS430 BA表面的樣板用切割機切成50mm×50mm×0.5mm大小做出試樣2,使用掃描電鏡放大500倍率觀察試樣2上砂金缺陷的微觀形貌和顯微組織。通過檢測分析,確認砂金缺陷的產生原因,然后在生產過程中調整對應的工藝參數,根據帶鋼表面的質量變化情況進行驗證,從而確定最佳的生產工藝參數。

3 試驗結果與分析

3.1 砂金缺陷分析

3.1.1 砂金缺陷的形貌

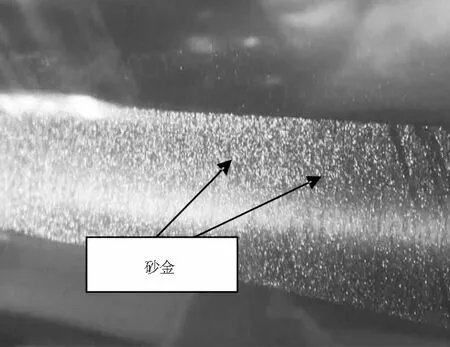

SUS430熱軋酸洗卷表面目測不能看出砂金缺陷(圖1所示),經過軋制、光亮退火后,用保護膜貼在帶鋼表面上,當撕下保護膜時會看到帶鋼表面會出現閃閃發亮的金屬顆粒(圖2所示),保護膜上也粘附著同樣的金屬顆粒,這就是砂金缺陷[2],程度較重時會嚴重影響帶鋼表面的光亮度。

圖1 SUS430 No.1表面的砂金宏觀形貌

圖2 SUS430 BA板上的砂金缺陷宏觀形貌

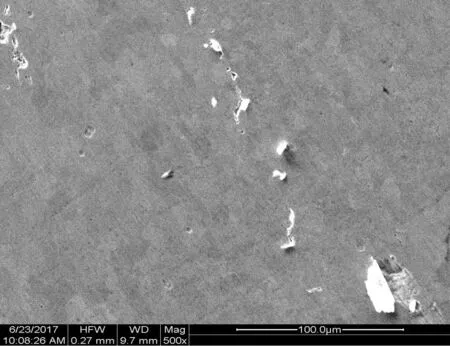

3.1.2 砂金缺陷的微觀分析

對SUS430 BA表面試樣2上的砂金缺陷進行微觀形貌觀察,如圖3、圖4所示:

圖3 BA板上砂金缺陷的微觀形貌

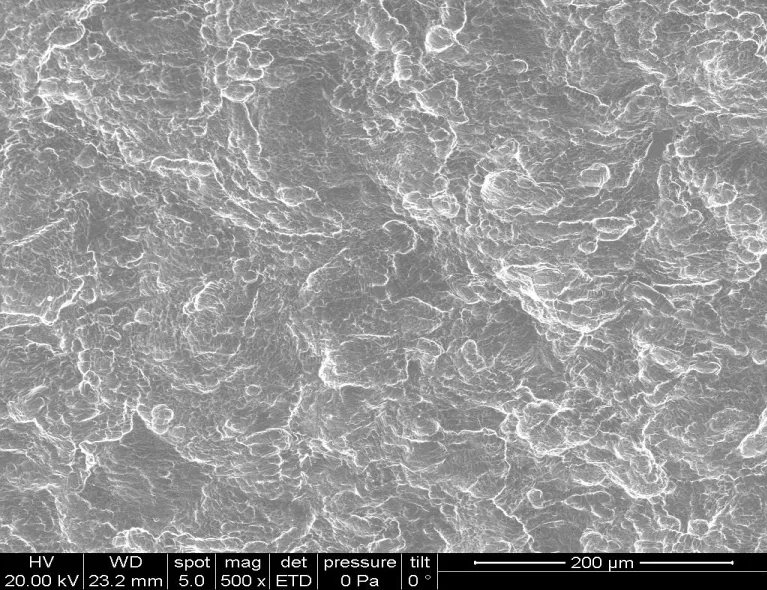

圖4 BA板砂金缺陷區域的金相

由圖3中砂金缺陷的微觀形貌可以看出,該缺陷主要沿軋線零星分布,分布不均勻,類似片狀翹皮,部分與基體相連,其余翹起或粘附在基體上,在該區域貼上膠帶,當撕下膠帶時,該缺陷會粘在膠帶上完全剝落,造成帶鋼表面和膠帶上都會有發亮的金屬顆粒。從缺陷的微觀形貌分析,產生該缺陷的可能原因有三個方面:一是板面存在夾雜類缺陷,軋制后剝落造成;二是430在罩式退火過程中發生敏化現象,碳氮元素以Cr23C6和Cr2N的形式從過飽和的基體中沿晶界析出,引起晶界貧鉻,從而在酸洗過程中導致晶間腐蝕,軋制退火后產生該缺陷;三是在酸洗工序生產過程中破壞了帶鋼表面狀態,產生凹坑等微觀缺陷,軋制退火后出現砂金缺陷。

根據實驗室的檢測分析,從酸洗后尚未軋制的試樣表面(圖1)可以看出,表面無夾雜類缺陷,觀察BA板面上砂金缺陷的顯微組織(圖4)并無明顯的晶界,沒有晶間腐蝕的痕跡,從而得出,該砂金缺陷可能是在酸洗工序中產生。通過大量的驗證分析和跟蹤調整,發現酸洗工序中的拋丸、酸洗工藝及帶鋼速度對帶鋼表面狀態都有著顯著的影響。

3.2 砂金缺陷在酸洗工序中的關鍵影響因素分析

3.2.1 拋丸工藝

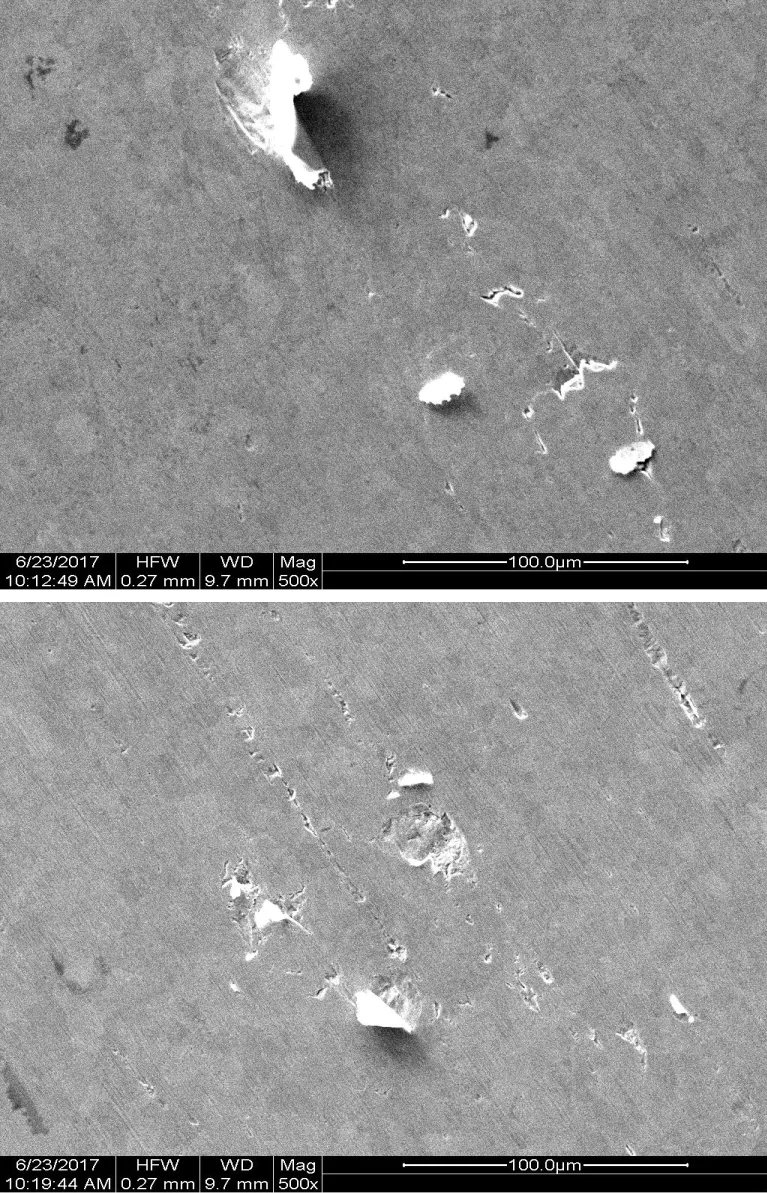

拋丸機利用高速旋轉的葉輪,將鋼丸擊打在帶鋼表面用以破碎和清除氧化鐵皮,當拋丸速度太小時,丸粒沖擊力小,帶鋼表面的氧化鐵皮破碎效果不好;當拋丸速度太大時,動能太大的丸粒容易在帶鋼表面留下彈痕,彈痕嚴重時會在帶鋼表面形成凹坑,該凹坑在酸洗后會被放大,經軋制后凹坑被周圍的基體母材填充,但與基體的結合力很小,該區域的金屬很容易從基體間脫落,形成砂金缺陷[3],如圖5所示。

圖5 拋丸彈痕軋制后的微觀形貌

因此可通過降低拋丸速度來減小丸粒對帶鋼表面的沖擊力,降低板面上的砂金缺陷程度,但在降低拋丸速度時要注意破碎帶鋼表面氧化鐵皮的效果。

3.2.2 酸洗工藝

在目前環保要求下,該鋼廠的熱帶退火酸洗機組采用了一種由漢高公司開發的Cleanox無硝化酸洗的新工藝替代傳統的混酸工藝[4]對帶鋼進行酸洗處理。該工藝采用富含Fe3+的H2SO4溶液為主要酸洗介質,通過添加一定量的Cleanox B(HF+添加劑)和Cleanox Z(H2O2+添加劑)[5],實現完全替代傳統混酸(HF+HNO3)工藝,消除了含酸廢水中的NO3-,達到國家環保要求。在Cleanox工藝中,傳統混酸中HNO3的氧化功能由Fe3+替代,強酸功能由H2SO4替代,帶鋼在酸液中的反應原理如下:

H2SO4+Fe2+→FeSO4+2H+

3HF+Fe3+→FeF3+3H

H2SO4+Ni2+→NiSO4+2H+

3HF+Cr3+→CrF3+3H+

2Fe3++Fe0→3Fe2+

從以上反應公式可以看出,酸液中的硫酸、氫氟酸分別和氧化鐵皮中的Fe2+、Ni2+、Fe3+、Cr3+形成Fe2SO4、NiSO4、FeF3、CrF溶解了帶鋼表面的氧化鐵皮,酸液中富含的F3+強氧化作用在帶鋼基體上形成一層致密的氧化膜,起到鈍化保護作用,同時生產過程中不斷向酸液中添加Cleanox Z(H2O2+添加劑),將酸洗產生的Fe2+氧化成Fe3+,確保酸液中的Fe3+濃度和氧化功能。但該工藝下酸洗段均為硫酸酸洗,且預酸洗段酸液中無Fe3+對帶鋼基體的鈍化保護作用,硫酸濃度過高時容易腐蝕到帶鋼基體,存在輕微凹坑的表面容易被預酸洗段腐蝕放大,更加容易產生砂金缺陷。因此降低預酸洗段的酸洗能力能減弱帶鋼表面的腐蝕程度,同時在降低預酸洗段能力時適當提高混酸段的能力,確保有效去除表面氧化鐵皮。

3.2.3 帶鋼速度

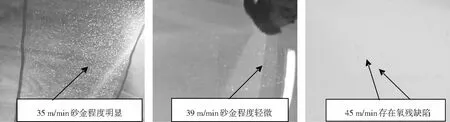

帶鋼速度太低時,在同樣的拋丸工藝下會導致擊打到帶鋼表面的丸粒流量大大增加,也可能會造成同一位置的帶鋼表面會受到多次擊打,帶鋼表面容易造成彈痕凹坑,同時帶鋼在酸液中浸泡時間較長,容易造成表面的腐蝕,最終產生砂金缺陷。而帶鋼速度太高時在表面的氧化鐵皮可能清洗不徹底,造成氧殘缺陷。為驗證效果,組織SUS430在相同的拋丸、酸洗工藝條件下,分別用35 m/min、39 m/min、45 m/min三種速度進行生產,結果獲得了不同的表面質量,如圖6所示:

因此在相同的拋丸、酸洗工藝條件下,帶鋼速度對板面質量的影響尤為重要。

3.3 工藝改進

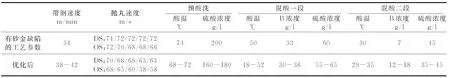

從上述分析中可以看出,拋丸、酸洗能力較強生產速度較慢時,容易產生砂金缺陷,拋丸、酸洗能力較弱生產速度較快時,又會產生氧殘等其他缺陷。正常生產中需設定適合的拋丸速度,確保良好的除鱗效果但不會在帶鋼表面留下彈痕凹坑,在此基礎上通過調整酸濃度、酸溫及鐵離子濃度優化無硝化酸溶液的酸洗鈍化能力,確保能充分溶解氧化鐵皮但不會腐蝕帶鋼基體,而拋丸及酸洗能力均需在合適的帶鋼速度范圍內才能起到最好的效果,如果帶鋼速度受設備能力限制不能達到要求時,也可以同時調整拋丸及酸洗能力適應生產速度,取得最佳的表面質量。結合該鋼廠機組的設備能力,經過大量的生產試驗和調整,工藝優化如下:

圖6 相同工藝參數下不同生產速度的板面質量

3.3.1 優化拋丸機工藝

生產過程中仍然投用五臺拋丸機,使用S110丸粒,將拋丸速度在之前的基礎上平均降低3-4 m/s,拋丸速度依次設置為70-60 m/s(1-5#拋丸機依次減少2-3 m/s),單個拋頭流量不低于14 kg/m2,丸粒不會破壞表面狀態影響酸洗后的質量,且可獲得較好的除鱗效果。

3.3.2 優化酸洗工藝參數

無硝化酸洗溶液是以硫酸和氫氟酸為主的酸洗液,不含硝酸,故酸液的腐蝕能力較強而鈍化能力較弱,需均衡各段酸液的酸洗能力,混酸段通過添加Cleanox Z(H2O2+添加劑)將Fe3+濃度提高一定水平保證酸液的鈍化能力,避免某一段酸洗能力太強對帶鋼基體造成腐蝕。

配合優化后的拋丸機工藝參數,調整各段的酸洗能力,經過調整跟蹤和生產驗證,將預酸洗酸溫從74 ℃降低到70 ℃左右,硫酸濃度從200 g/L降低到170 g/L,將混酸二段的CleanoxB(HF+添加劑)濃度從7 g/L提高15 g/L左右,酸洗后的表面質量正常。

3.3.3 帶鋼速度調整

根據多次試驗和最終的表面質量得出,無硝化酸洗工藝下工藝速度太高時板面上的氧化鐵皮無法徹底清除,太低則砂金缺陷程度明顯,當生產工藝速度控制在38-42 m/min左右時,帶鋼表面的狀態最佳。

3.4 效果

通過降低拋丸速度、提高生產工藝速度、降低預酸洗濃度和溫度、提高混酸二段CleanoxB(HF+添加劑)濃度后,該鋼廠的熱帶退火酸洗機組生產SUS430期間帶鋼表面的砂金缺陷得到有效控制,且未發生氧殘、臟污等其他缺陷,連續組織多次生產,質量正常,取得了良好的效果,工藝參數對比見表2。

表2 砂金卷和正常卷的關鍵參數對比

4 結論

(1)熱帶退火酸洗機組的拋丸速度太快、酸洗能力太強時,丸粒容易在帶鋼表面留下彈痕甚至出現凹坑形貌,經酸洗后程度加重,軋制退火后,凹坑區域的金屬容易從基體間脫落,造成砂金缺陷。

(2)無硝化酸洗工藝下,酸液容易腐蝕拋丸彈痕使其程度加重,通過降低拋丸速度、降低預酸洗濃度、提高混酸段的酸洗及鈍化能力、提高帶鋼速度這幾項工藝措施可有效減輕砂金缺陷程度。