磨料性能及工藝參數對金屬材料表面加工性能影響分析

李演楷,龐 磊,張振威

(洛陽雙瑞金屬復合材料有限公司,河南 洛陽 471003)

金屬材料加工過程中因不同的工藝要求,需進行表面打磨、拋光除銹或者提高表面加工質量以及光潔度。常規的金屬表面加工方式有以下幾種:表面磨削,酸洗工藝處理,表面噴砂處理等方式。目前在先進加工制造業中采用激光除銹等作業方式完成金屬表面除銹。噴砂作業由于加工局限性以及難以滿足工藝要求且環境粉塵污染較大,難以實現材料的高精度,高質量加工要求;激光表面加工除銹方式由于投入成本較高且不能完全滿足工藝處理要求,具有一定的使用局限性。

正確選擇磨料特性參數的依據就是研究和掌握磨料對磨削性能的影響機理。磨料對工件的作用微觀上表現為切削,其影響因素較多,沒有特定的規律。

論文主要介紹不同的磨料對普通碳鋼板,高強度碳鋼板,熱處理后的不銹鋼復合板,鈦鋼復合板表面磨削作業機理。通過試驗研究確定不同的金屬材料所適用的磨料種類,磨料性能參數,工藝參數,確定最優的磨削工藝。

1 常用磨料種類及其性能參數

磨料的種類很多,并且具有各種形狀和尺寸,結構一般為砂輪,千葉輪,砂帶等。由于砂輪的磨料、結合劑材料以及砂輪的制造工藝不同,各種砂輪就具有不同的工作性能。其主要由磨料本身、粒度、硬度等參數所決定。

(1)磨料種類。常用的為棕剛玉(A)和白剛玉(WA),其次是黑碳化硅(C)和綠碳化硅(GC),其余常用的還有鉻剛玉(PA)、單晶剛玉(SA)、微晶剛玉(MA)、鋯剛玉(ZA)。棕剛玉砂輪:棕剛玉的硬度高,韌性大,適宜磨削抗拉強度較高的金屬,黑碳化硅砂輪:黑碳化硅性脆而鋒利,硬度比白剛玉高,適于磨削機械強度較低的材料,如鑄鐵、鈦及鈦合金材料、鋁等材料。

(2)粒度/目數。粒度是指磨料顆粒大小,磨料顆粒大小通常分為磨粒和微粉兩大類。粒度的選擇主要取決于被磨削工件的表面粗糙度和磨削效率。用粗粒度砂輪磨削時,生產效率高,磨出的工件表面較粗糙;用細粒度砂輪磨削時,磨出的工件表面粗糙度較好,而生產率較低。

(3)磨料的硬度。硬度的選擇主要取決于被磨削的工件材料、磨削效率和加工表面質量。硬度是指外力作用下磨粒脫落的難易程度,為了適應不同工件材料磨加工的要求,制造磨具時分成不同硬度的等級。砂輪選得過硬,磨鈍的磨粒不易脫落,砂輪易堵塞,磨削熱增加,工件易燒傷,磨削效率低,影響工件表面質量;砂輪選得過軟,磨粒還在鋒利時就脫落,增加了砂輪損耗,易失去正確的幾何形狀,影響工件精度。

2 不同磨料對金屬材料加工試驗

2.1 普通碳鋼表面加工試驗

圖1 Q235材料碳化硅加工試驗

圖2 316L棕剛玉加工試驗

分別采用60#棕剛玉,碳化硅千葉輪,以及白剛玉砂輪進行試驗。普通白剛玉砂輪最適合Q235B正火板,熱軋板等粗加工,去除量較大,且磨削熱量小,無燒傷等現象發生。

2.2 退火不銹鋼表面加工試驗

不銹鋼材料韌性大,熱強度高,導熱系數小。磨削時磨料選擇不當可能存在粘附,材料表面燒傷等現象。試驗分別采用46#棕剛玉,碳化硅千葉輪進行試驗。通過試驗可以得出棕剛玉千葉輪加工性能良好,磨削均勻,板材表面無燒傷,無粘附現象發生。

2.3 熱軋鈦板表面加工試驗

圖3 TA1 碳化硅加工試驗

鈦系列金屬材料本身具有良好的防腐作用。鈦板材在高溫熱軋后表面會出現一層黑色的氧化層。試驗采用46#棕剛玉及碳化硅千葉輪。鈦板材加工時,形成鈦粉劇烈燃燒,產生大量的火星以及熱量。

3 不同參數對金屬材料加工試驗

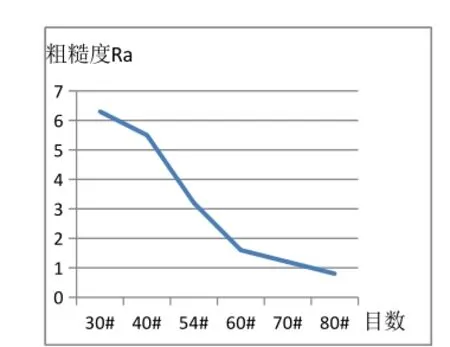

圖4 粗糙度于磨料目數關系

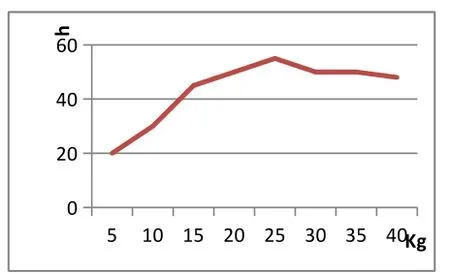

圖5 壓力對加工效率影響

分別采用30#,40#,54#,60#,70#,80#碳化硅千葉輪對熱軋鈦板進行試驗。對表面加工粗糙度進行測量得出數據如下圖所示。隨著目數增大,加工粗糙度越低,當目數大于60#時,表面較光滑,粗糙度較小趨于穩定,最高可超過0.8Ra。

(1)壓力對磨削效率的影響。試驗利用平面拋磨設備,碳化硅千葉輪寬度為100mm,轉速設定為20米/秒。壓力分別為5Kg,10Kg,15Kg,20Kg等。通過試驗測出不同壓力下,磨料加工效率。隨著千葉輪壓力不斷增加,磨削效率隨之增加,超過30Kg時加工效率最高,壓力繼續增大,超過磨料允許壓力時效率有所下降,且磨料的使用壽命顯著降低。

(2)轉速對磨削效率的影響。試驗利用平面拋磨設備,在20Kg壓力下,分別測定15米/秒,25米/秒時的加工效率。25米/秒時效率遠高于15米/秒。轉速太高時,工件極易被燒傷,且千葉輪離心力增加,磨料以及附屬裝置極易損壞。

4 結論

(1)磨料種類,目數,硬度等特性參數對磨削性能有著重要的影響,不同金屬材料選用合適的磨料,才能達到最優的使用效果以及較高的壽命。

(2)磨料壓力,轉速等工藝參數對加工效率,表面質量,磨料壽命以及安全性,具有較大影響。

(3)不同金屬材料及表面性能,磨料、性能參數,工藝參數之間具有一定的關系,確定最佳的匹配性,才能達到最優的加工性能以及最低的加工成本。