強化燒結(jié)法對氧化鋁新工藝的影響

孫 晶

(中國有色金屬建設(shè)股份有限公司,北京 100029)

現(xiàn)在世界上普遍通用的生產(chǎn)氧化鋁的方法為拜耳法和燒結(jié)法,我國由于鋁土礦的質(zhì)量原因,一直以來采取燒結(jié)法,這項傳統(tǒng)工藝是從前蘇聯(lián)引進的,雖然經(jīng)過幾十年的理論實踐和生產(chǎn)實踐得到了改善,但是卻沒能突破理論框架,所以被稱為傳統(tǒng)的燒結(jié)法生產(chǎn)工藝。傳統(tǒng)的燒結(jié)法生產(chǎn)工藝加工困難、耗費的能源多,因此設(shè)計一種高A/S礦石采取燒結(jié)法生產(chǎn)氧化鋁工藝一直是相關(guān)專業(yè)人員的目標(biāo)這種生產(chǎn)工藝被稱為強化燒結(jié)法,具有很好的經(jīng)濟性和產(chǎn)出率[1]。

1 燒結(jié)法的主要原理

將堿、石灰和鋁土礦一起進行燒結(jié),使得原料中的氧化鋁經(jīng)過反應(yīng)變?yōu)橐兹苡谒匿X酸鈉,氧化鐵反應(yīng)變?yōu)槿菀姿獾蔫F酸鈉,氧化硅反應(yīng)變?yōu)椴蝗苡谒脑杷徕}。鋁酸鈉、鐵酸鈉和硅酸鈉三種化合物組成熟料,將熟料加入稀堿溶液,鋁酸鈉溶于稀堿溶液,鐵酸鈉在稀堿溶液中水解為氧化鐵水合物并沉淀,極易除去,原硅酸鈣與稀堿溶液不發(fā)生反應(yīng),沉淀除去。將這個過程稱為溶出過程,在此過程中,進行的二次反應(yīng)會影響溶出率。

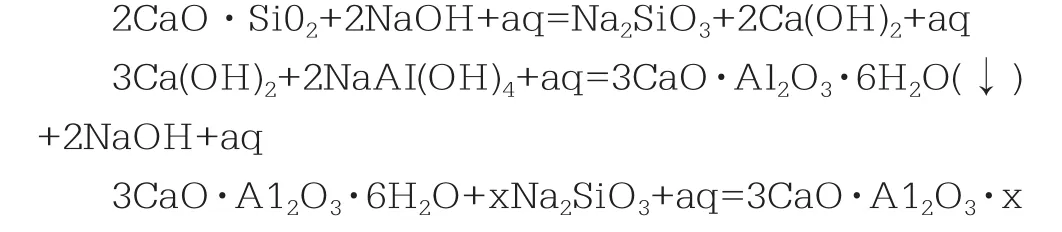

以下是二次反應(yīng)表達式:

在生產(chǎn)過程中,二次反應(yīng)還要受配方和反應(yīng)條件的影響。

1.1 配方的影響

配方對于二次反應(yīng)的影響主要是因為:鋁硅比、堿比、鈣比以及生料加煤。

首先是鋁硅比,若熟料中鋁硅比較低,則原硅酸鈣的含量高,所以溶出過程與稀堿溶液中苛性堿反應(yīng)會比較強烈,這樣會導(dǎo)致二次反應(yīng)造成巨大損失,氧化鋁和氧化鈉的溶出率降低。

其次是堿比和,堿度過高會導(dǎo)致氧化鈉的溶出率比較低,可能會使得溶出液苛性比例變高,二次反應(yīng)損失加大。而堿度過低又會導(dǎo)致氧化鈉含量不足,不能把所有的氧化鋁和氧化鐵化學(xué)反應(yīng)成鋁酸鈉和鐵酸鈉[2-4]。

第三是鈣比,熟料中鈣含量過高,則相比生成鋁酸鈉,生成鋁酸鈣的可能性更大,這樣會對氧化鋁造成損失,而且溶出液苛性比值會升高,沉降效果不好,溶出率降低。若熟料中鈣含量過低,證明生料中氧化鈣的含量不足以將所以二氧化硅通過化學(xué)反應(yīng)變?yōu)樵杷徕},就是說一次化學(xué)反應(yīng)中氧化鋁和氧化鈉的損失率變大,標(biāo)準(zhǔn)溶出率降低。

最后,生料加煤也會改變配方,對二次反應(yīng)產(chǎn)生影響。生料加煤可以提高熟料窯的產(chǎn)能,熟料的質(zhì)量也會得到提升,改善赤泥沉降性,避免二次反應(yīng)的產(chǎn)生,提高溶出率。

1.2 溶出條件的影響

溶出條件對二次反應(yīng)的影響從溫度、溶出液濃度、碳酸鈉濃度、溶出液固比與赤泥含量、溶出時間以及熟料的磨細度這些因素體現(xiàn)。

其一,溫度。該化學(xué)反應(yīng)會在溫度比較高時反應(yīng)速度加快,溫度越高,產(chǎn)生的二次反應(yīng)越多,溶出率越低。溫度過低又會導(dǎo)致溶出不完全,沉降效果不好,氧化鋁和氧化鈉損失增大。

其二,溶出液的濃度。溶出液濃度越高,產(chǎn)生的二次反應(yīng)越多,損失也就越大。可以知道,溶出液濃度是由氧化鋁濃度和苛性比值決定的,給定氧化鋁濃度不變,溶出液濃度會隨著苛性比值降低而降低,但是一旦溶出液濃度過低溶液又會發(fā)生分解。

其三,碳酸鈉濃度。碳酸鈉能與石灰乳反應(yīng)抑制二次反應(yīng),也能分解二次反應(yīng)生成鋁硅酸鈣,彌補氧化鋁的損失。

第四是溶出液固比與赤泥含量,溶出的液體與固體比例越小,赤泥含量越高,固體的面積就越大,對二次反應(yīng)造成的損失就越大,生成的氧化鋁和氧化鈉就越少。

第五,溶出時間。溶出時間是指熟料從入磨到溶液和赤泥分離開來所需要的時間,也就是溶液和赤泥接觸到的時間。溶出時間越長造成的二次損失越大,所以要盡量縮短溶出時間。

最后,熟料的磨細度也能影響到二次反應(yīng),固體的表面積過大會影響到溶出過程,對于氧化鋁的產(chǎn)出量有很大影響。

根據(jù)以上可以得出結(jié)論,氧化鋁溶出過程中,二次反應(yīng)損失會導(dǎo)致溶出率降低,降低二次反應(yīng)可以達到提高溶出率的目的。

2 強化燒結(jié)生產(chǎn)氧化鋁新工藝的技術(shù)特點

采用強化燒結(jié)法生產(chǎn)氧化鋁和采用傳統(tǒng)的燒結(jié)法生產(chǎn)氧化鋁相比,主要是在燒成熟料氧化鋁含量、熟料溶出液、精液氧化鋁濃度和精液脫硅指數(shù)這幾個方面的不同,這也是強化燒結(jié)法和傳統(tǒng)燒結(jié)法在技術(shù)層面上的主要差別。因為高鋁硅比的燒結(jié)方式提高了熟料窯的生產(chǎn)效率,高氧化鋁濃度的燒結(jié)方法讓濕法系統(tǒng)設(shè)備的生產(chǎn)效率得到提升,深度脫硅技術(shù)使產(chǎn)品的質(zhì)量得到保障,因此,以上各類型的強化燒結(jié)法生產(chǎn)氧化鋁工藝,在相同條件、等量原料情況下,使得整個系統(tǒng)的生產(chǎn)效率得到很大程度的提升,同時降低了生產(chǎn)成本。

3 強化燒結(jié)法生產(chǎn)氧化鋁新工藝的關(guān)鍵技術(shù)

強化燒結(jié)法的生產(chǎn)氧化鋁的新工藝采用了結(jié)合高鋁硅比和高氧化鋁含量的熟料燒結(jié)技術(shù),以及高氧化鋁濃度鋁酸鈉溶液的深度脫硅技術(shù),這兩項技術(shù)是強化燒結(jié)法生產(chǎn)氧化鋁技術(shù)的核心。

3.1 高鋁硅比、高氧化鋁含量的熟料燒結(jié)技術(shù)

傳統(tǒng)的燒結(jié)法用的熟料的鋁硅比小于3.5,氧化鋁含量在33-36%之間,這樣的熟料燒結(jié)溫度低、容易燒結(jié),熟料燒的越多,熟料窯耐火度越好。強化燒結(jié)法可以提高熟料中的鋁硅比,氧化鋁含量也會增加,熟料的燒結(jié)溫度隨之升高,這個溫度下的熟料窯如何能夠維持長久的運轉(zhuǎn)是重中之重,通過眾多實驗研究,在高鋁硅比和高氧化鋁含量的熟料燒結(jié)過程中,使用獨特的工藝配方,能夠在燒結(jié)過程中過上窯皮,維持熟料窯的長時間運轉(zhuǎn)和產(chǎn)能。所以,高鋁硅比和高氧化鋁含量的熟料燒結(jié)技術(shù)是提升熟料窯的生產(chǎn)效率的關(guān)鍵技術(shù),同時降低熟料窯的單位能源消耗。因為獨特的工藝配方改變了溶出過程,減少了二次反應(yīng),將熟料中的氧化鋁凈溶出率大大提升,同時減少了廢渣的排出量,對于環(huán)境保護也起到了很大作用[5]。

3.2 高氧化鋁濃度鋁酸鈉溶液的深度脫硅技術(shù)

通過大量實驗室試驗和工業(yè)生產(chǎn)實踐,可以知道,采用強化燒結(jié)法生產(chǎn)氧化鋁的新型工藝方法讓氧化鋁濃度獲得了大幅度的提升。更改工藝條件,并將高活性種子添加到深度脫硅技術(shù)中去的操作,使得高氧化鋁濃度條件下的深度脫硅技術(shù)得到很大改善,即保障了氧化鋁產(chǎn)品的質(zhì)量,又使生產(chǎn)效率得到提高。降低了生產(chǎn)成本,減少了能源與資源消耗。

4 強化燒結(jié)法氧化鋁生產(chǎn)新工藝的優(yōu)點

首先,在相同原材料的情況下,對比傳統(tǒng)燒結(jié)法,強化燒結(jié)法可以增加我國氧化鋁的產(chǎn)量,減少氧化鋁的進口量,緩解我國氧化鋁的供不應(yīng)求狀況。其次,強化燒結(jié)法生產(chǎn)氧化鋁可以降低生產(chǎn)成本,減少資源消耗,節(jié)省資源,提高我國氧化鋁產(chǎn)業(yè)的實力和競爭力。第三,因為強化燒結(jié)法采取的工藝配方比較獨特,減少了對于石灰石的消耗,節(jié)約了礦產(chǎn)資源,同時廢渣量也隨之降低,對于環(huán)境保護起到了很大作用。最后,強化燒結(jié)法打破了傳統(tǒng)的生產(chǎn)氧化鋁的工藝觀念,讓鋁硅比處于6.0-9.0的一水硬鋁石鋁土礦能夠得到有效利用。

5 結(jié)語

綜上所述,不需要改動設(shè)備就可以以傳統(tǒng)燒結(jié)法為基礎(chǔ)進行強化燒結(jié)法生產(chǎn)氧化鋁的生產(chǎn)工藝。采用強化燒結(jié)法進行生產(chǎn)氧化鋁的加工工藝,至今已經(jīng)獲得了很大的經(jīng)濟效益和社會效益。比如每年產(chǎn)量都可以達到20-30%的提高程度,如果全面推廣強化燒結(jié)法生產(chǎn)氧化鋁的生產(chǎn)工藝,即可以緩解我國氧化鋁的供不應(yīng)求狀況,不必再去國外進行購買,支付海關(guān)等相關(guān)費用,同時能使我國實力加強,增大競爭力。其次,全面推廣實施強化燒結(jié)法生產(chǎn)氧化鋁,可以達到節(jié)約能源的效果,緩解世界能源危機。最后,可以看到,強化燒結(jié)法生產(chǎn)氧化鋁的新型工藝減少了對于石灰石的消耗,節(jié)約了礦產(chǎn)資源,同時廢渣量也隨之降低,對于環(huán)境保護起到了很大作用。