電子設備機箱隨機振動仿真分析及優化設計

劉麗平

(中國電子科技集團公司第33研究所,太原030006)

1 引言

電子設備機箱作為重要電子元器件的重要載體,對于電子設備的壽命和工作效率發揮著重要作用,特別是車載軍用電子設備機箱由于其惡劣的使用環境和工況,對這類機箱必須具有質量輕、散熱好、工作穩定可靠等要求。因此,這就決定了設計人員在電子設備機箱的設計中要多方面考慮,其中車載電子設備機箱的隨機振動分析是必須要進行的分析之一。由于理論計算的限制,這類機箱結構和動態特性的研究大部分依靠經驗和測試手段獲得,這種設計方法成本高、周期長且存在不確定因素,不易實現產品優化。因此本文采用仿真軟件對電子設備機箱進行隨機振動分析并以該機箱壁厚為設計變量,質量減少為目標函數,隨機振動下應力和位移滿足要求為約束條件進行產品優化設計。

2 動力學特性分析

2.1 有限元模型建立

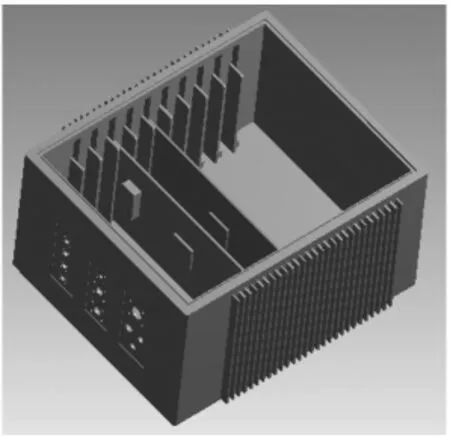

根據現有資源和實際需求,為合理化時間和計算成本,通過忽略結構上次要細節特征,去掉非承載件和修飾件,印制板元件去掉細小特征,并等效為均質質量塊等方式對機箱原模型進行簡化,簡化后機箱內部的CAD模型見圖1。注意在模型建立過程中使用ANSYS自帶的建模工具進行建模,并進行參數設計,在這里選擇機箱四周壁厚值(H1,H2,V1,V2)作為優化設計變量。

圖1 電子機箱CAD模型

采用ANSYS Workbench對該車載電子機箱進行有限元分析,機箱內包含印制板1和印制板2,2塊印制板均通過楔形鎖緊機構固定于機箱內部,機箱的材料為鋁合金2A12,印制電路板材料為FR-4,楔形鎖緊裝置為鋁合金6063。分別在軟件中進行材料屬性設置。

2.2 模態分析

模態是機械結構固有的振動特性,是自己本身的特性,與外部載荷無關,模態分析用于確定結構的固有頻率和振型,是進行隨機振動分析的基礎。

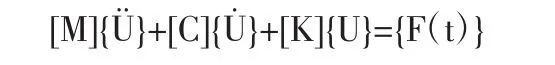

根據經典力學理論可知,物體的運動控制方程[1]:

其中[M]為質量矩陣;[C]為阻尼矩陣;{U}為位移矢量;{F(t)}為力矢量;為速度矢量;為加速度矢量。

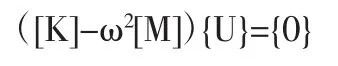

假設為自由振動,無阻尼結構模態分析,其動力學問題的運動方程為:

假設為簡諧振動,即位移為正弦函數,其動力學問題的運動方程為:

模態分析步驟[2]:①建立模型;②選擇分析類型模態分析;③施加邊界條件和求解;④查看結果。根據實際情況,分析了該機箱的前十二階模態振型,頻率列表見圖2。

圖2 頻率列表

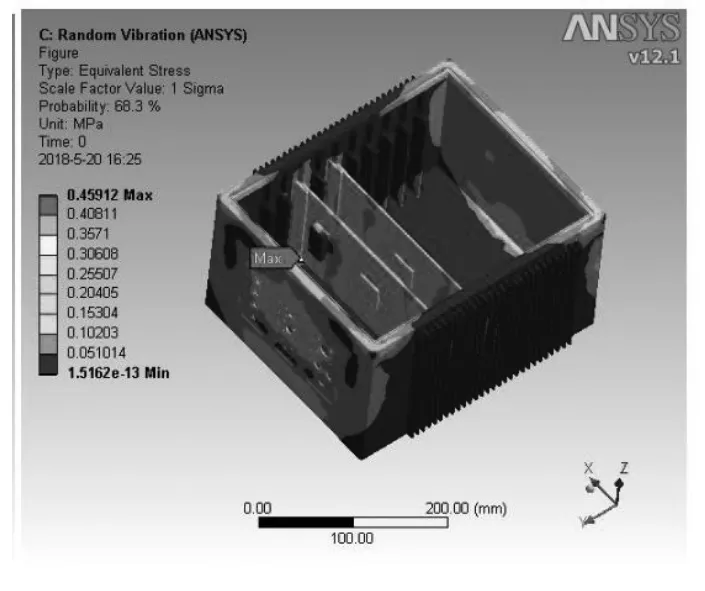

2.3 隨機振動分析

車載電子設備機箱的振動不是單個現象,而是大量現象的集合。這些現象似乎是雜亂的,但從總體上看任有一定的統計規律,因此,隨機振動雖然不能用確定性函數描述,卻能用統計特性來描述。在隨機振動問題中就只能確定輸出和輸入之間的統計特性關系。輸入結構的固有頻率和固有模態;輸出1б位移和應力能夠用于疲勞壽命預測;加載單點激勵施加于所有地面單點PSD激勵;求解相對或絕對1б結果輸出;結果輸出1б位移和等效應力。

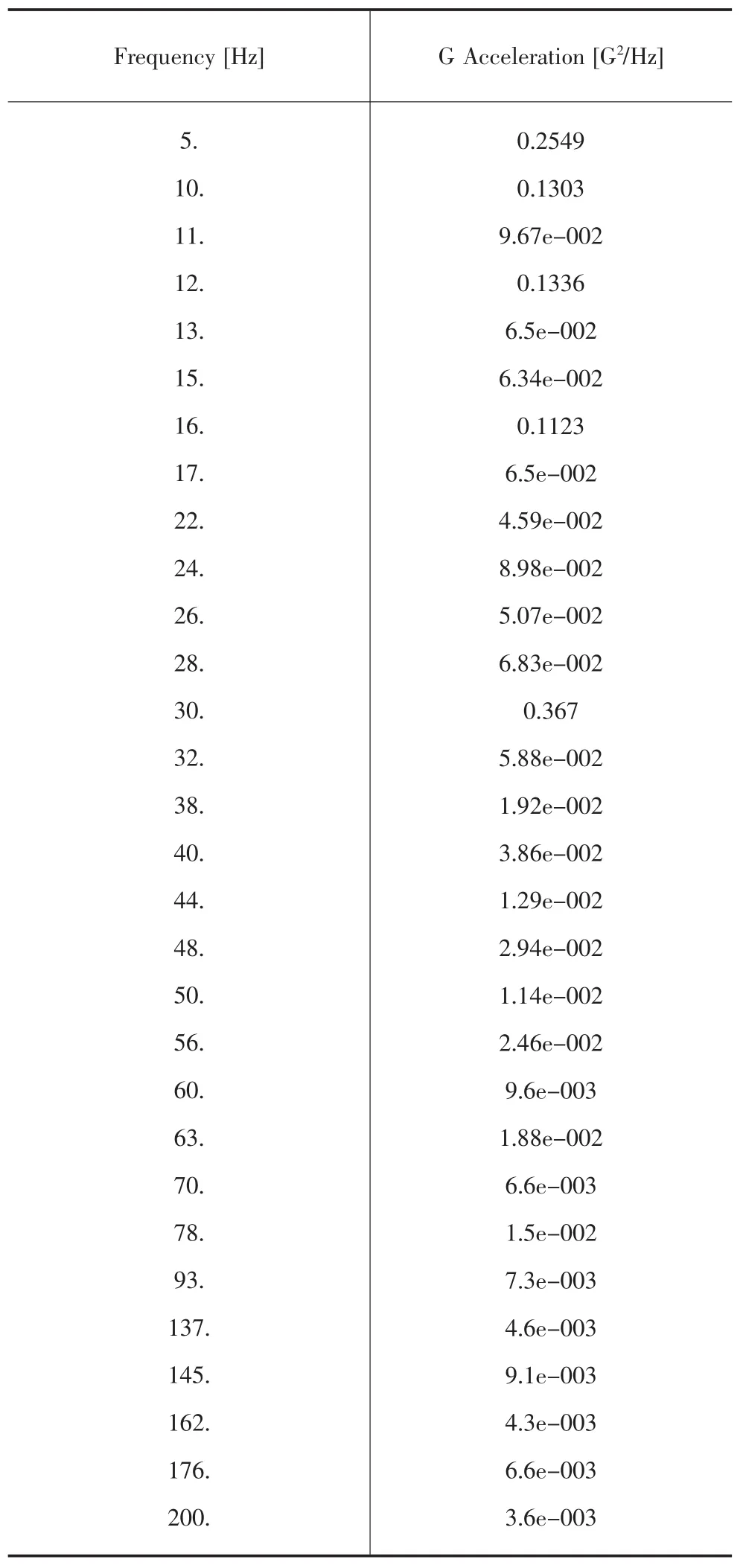

表1 輸入固有頻率和功率譜

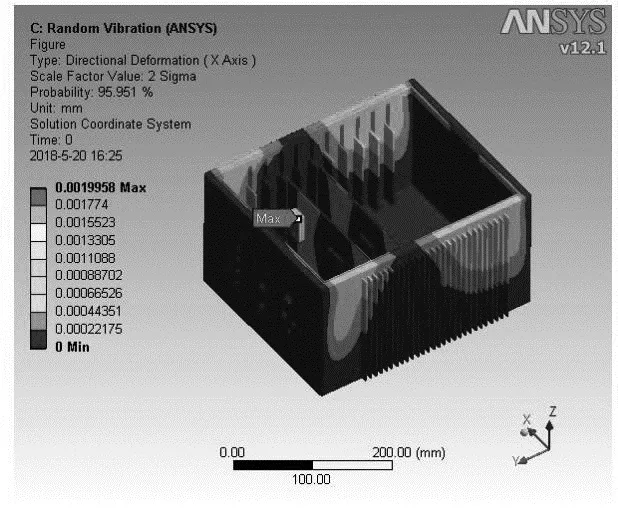

圖3 橫側軸位移

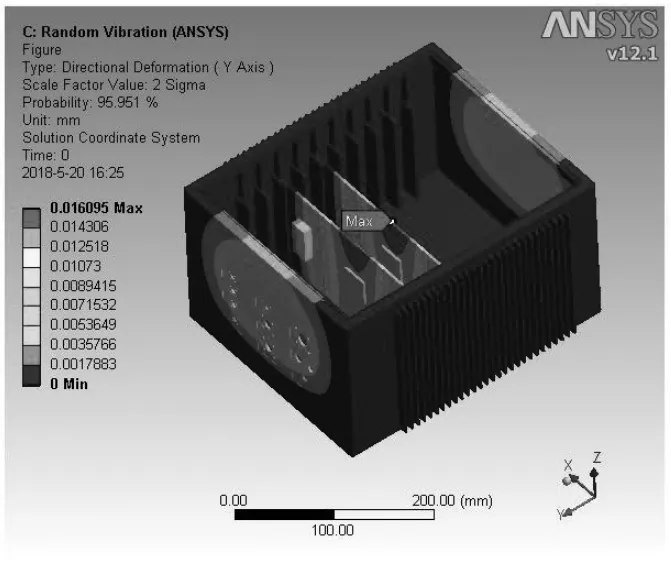

圖4 縱向軸位移

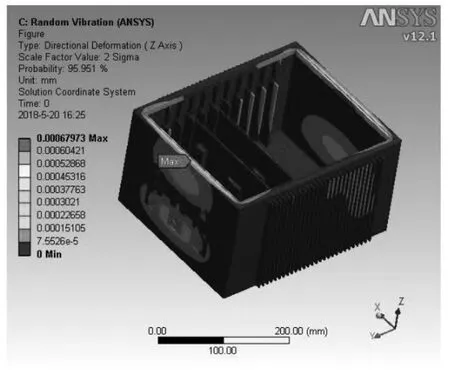

圖5 垂直軸位移

圖6 等效應力

3 優化設計

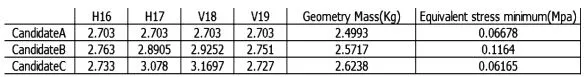

車載電子設備在滿足可靠性能的前提下,質量最小化作為軍用電子機箱設計指標之一,因此在滿足GJB150.16-86中輪式戰斗車環境隨機振動條件下最大等效應力值和位移作為表征量,也即約束條件為PSD最大等效應力σmax(H16,H17,V18,V19)≤1MPa,同時上述設計變量壁厚的初始值設定為3。根據描述,以質量最小為控制目標函數,機箱壁厚度為設計變量,優化結果的取得就是通過改變設計變量數值來取得。可知優化目標為整機質量M極小化。

根據前述描述機箱優化設計屬于多目標驅動優化設計,選擇DX模塊提供的GDO(Goal driven optimization)對上述問題進行參數優化。根據設計變量值,提取樣本見圖7,計算每個樣點的響應結果,利用二次插值函數構造設計空間的響應面或曲線,最終基于響應面給出優化結果。可以定出需要求解的設計重點,使用最有效的方式得到最佳化結果見圖8中結果CandidateA。

圖7 優化樣本

圖8 優化結果

4 結語

對車載電子設備機箱的隨機振動進行有限元分析,并在分析結果的基礎上對該設備機箱結構進行參數優化。

①分析了該機箱的前十二階模態,發現印制電路板1和印制電路板2是設計的薄弱環節,屬于易發生共振,設計時需避免。模態分析得到的振型和頻率,為機箱剛度的提高和減振設備的設計提供依據。

②優化后,在PSD最大等效應力和位移不增大的前提下,該機箱整體質量減輕6.25%,效果明顯。

③隨機振動分析和優化,為實際產品設計提供依據,減少設計成本和設計周期。隨著整體建模技術的發展系統分析結果的準確性將進一步提高。