客車骨架變形的原因分析及其控制方法

許彥池

(石家莊中博汽車有限公司,石家莊050800)

1 引言

隨著我國城鎮化進程加快,機動車產銷量、保有量逐年升高,城市交通擁堵日趨嚴重,城市客車的需求逐年上升,發展迅速。客車車身骨架是一個空間鋼管桁架結構焊接拼裝而成,大型客車基本為全承載結構,其受力情況比較復雜,尤其在坑洼路段、山區路段行駛時,容易因車輛扭轉,使得整個車體受到扭轉應力[1,2]、剪切應力,尤其車架與車身焊接部位,容易造成骨架開裂、斷裂的風險。如果車身骨架在拼裝過程中控制不到位,不僅僅影響車輛后續外飾部件的安裝、內飾部件的安裝等關鍵工序的制作,同時對于整車的可靠性、安全性等關鍵指標[3]均會產生重大影響。

客車整車骨架變形是目前行業內主機廠所面臨的一個共性問題,畢竟客車生產還沒有達到孤獨的機械自動化,所以如何更好地解決預防骨架變形,是各大客車廠提高生產效率,改善產品品質的關鍵課題之一。那么,拼裝后的整車骨架變形將直接導致骨架修整校正工作量的增加,而且目前國內主機廠校正工作主要是采用人力憑經驗采用物理修整,造成骨架局部平整度差,不僅影響整車的骨架強度,單純靠焊工的技能水平,沒有好的工藝手段保證,一旦一致性出現問題,個別車型因變形嚴重,很有可能造成停線,都超差車輛進行返工、修正,會嚴重造成生產線停滯,阻塞車輛流轉,降低生產效率。以下,詳細介紹SQ6120AYW2試制過程中的骨架變形、變形原因及解決方案等。

2 車身骨架變形現狀

①整車骨架腰梁直線度超差,無法保證側圍蒙皮安裝后的平面度。主要是車身側圍骨架在運輸、吊裝的過程中,以及整體焊接后變形,左、右側圍骨架底邊梁受力,另外左右側圍骨架放置在胎架上進行骨架相關埋鐵、風道型材等零部件的焊接安裝時,因熱脹冷縮等原因,很容易使整個側圍骨架在腰梁中間位置,形成向上彎曲的變形,必須進行大量的修整工作,否則會對外飾如漲拉蒙皮的安裝產生重大影響。并且,部分車型側圍骨架上有設計安裝側圍蒙皮使用的壓板,因骨架變形,壓板呈弧形,嚴重影響車身外觀質量。

②整車車身左右側各艙體、洞口尺寸不符合設計要求,造成側艙門、乘客門無法安裝,蒙皮高低不平,必須進行大量修整或返工,影響生產進度。

由于整車骨架胎具定位點、焊接順序不當、焊接變形等多種原因,極易造成骨架洞口尺寸變化。為了保證整車側艙門能夠順利安裝,并且達到很好的表觀質量,導致在側艙門安裝時不得不對艙門進行修剪,極大地降低生產效率,并且很難保證一致性。

3 原因分析

為了解決上述因骨架變形造成的產品質量問題,以及如何提高車輛制作的生產效率,中博汽車在幾款新產品開發過程中,通過樣車試制、小批量試制,公司成立技術、工藝牽頭的攻關團隊,不斷對實際數據進行記錄分析,基本確定以上骨架變形的真正原因:①目新能源客車雖然較傳統的燃油汽車減少了發動機、變速箱等動力總成,但因目前受限于電池能量密度的限制,為了滿足大的續航里程,滿足正常使用需求,整車不得不搭載眾多的電池,導致空間結構布置非常緊張,從而造成整車骨架,尤其側圍骨架腰梁部位,上部的焊接面積過大,而下部焊接面積太小。②整車側圍骨架是由若干的弧桿件及直桿件、埋鐵焊接而成,整體胎具為平面焊胎,如果沒有良好的工藝焊接順序,當操作者焊接完成后,雖然各類定位塊是按照技術圖紙要求設定,因熱脹冷縮的原因,很容易造成側圍骨架的各關鍵尺寸超差。③另外,當側圍骨架組對完成,需要從平面胎具中取出,由焊工操作者進行滿焊的工序,因為此時已經沒有所有的限位卡具,當冷卻后,更加造成了各艙門口等關鍵尺寸的誤差,修復工作量巨大。④而當進行整車合攏時,側圍骨架、頂蓋骨架、車架等需要采用航吊車運輸到合攏臺,運輸過程中如果吊裝點選取不當,很容易導致腰梁上彎,形成永久塑性變形,立車之時畢竟進行修復才能使用,耗費大量工時。⑤整車骨架再合攏臺合裝之后,在焊接如風道角鐵、埋鐵等附件時,會因為車身骨架自重等原因造成整體車身的再次變形,增加修整工作量。⑥客車生產工藝,主要靠人工操作,受限于焊工技能水平影響,也是造成焊接變形的原因之一。

4 預防控制措施

眾所周知,客車的主要功能是運送乘客,加之新能源客車,需要搭載大量的動力電池,整車空間極其緊張,基本無法從布置結構上做根本性的改變。因此,只有從工藝技術的角度,在制程中通過工藝手段控制骨架變形量,通過工序的調整,焊接順序等改變,才能有效地保證變形量在公差允許范圍之內,即保證整車的品質提升又能有效的提升工作效率。只有利用工藝方法將整車骨架焊接后的變形控制到最小范圍內是解決問題的重要措施。故,中博汽車采取了一系列工藝手段來進行改善。

4.1 工藝技術控制法

①重新變更組焊用胎架的設計,根據前期統計、分析得到的積累數據,特意將腰梁、底裙梁等變形部位進行調整,同時對于卡具的安裝位置進行調整,盡可能的靠近側圍骨架腰梁、各側艙門洞口立柱部位,約50mm左右,可以大大縮小變形,如圖1所示為我司側圍骨架焊接胎具。②統一組焊工序的要求。首先將合攏后的部件進行定位焊,比如側圍骨架、頂蓋骨架、前后圍骨架對接面在Z方向上保持平齊,然后在對接各總成骨架方鋼兩端進行點焊固定,點焊距離400mm-500mm確定一個點焊位,合攏完成之后再進行各拼裝總成滿焊工作。③調整骨架組焊之后的焊接順序。對于整車側圍骨架腰圍梁之處的變形,工藝部經過分析論證,重新規范了焊接順序。首先,根據車型長度不同將左、右側圍骨架整體區分成5-6個部分,整個焊接過程中,每名焊工操作者按照劃分好的區域,進行焊接操作。在整車X方向上,即前進方向,統一按照由前向后或者由后向前的順序進行滿焊焊接,在整車Z方向,統一由上至下進行滿焊焊接。④工藝針對同一零件方鋼的焊接順序及方法進行規范,先焊接角焊縫,再焊接平焊縫,最后再焊側圍骨架預埋鐵等零部件。⑤增加工藝支撐梁。對關鍵部位以及容易因轉運造成變形之處,例如上訴提到的側圍骨架腰梁等部位,需要在側圍骨架總成還未從組焊胎中取出時加焊方鋼工藝支撐梁,以保證取出后不會變成。⑥變更零部件的起吊方式。原有的工藝是使用吊鉤,組焊后的骨架從中間部位直接吊車起吊,現在將起吊點變更后4-6點,同時,改用軟吊具,這樣能保證側圍從焊胎中取出時平面度盡可能的好,減少變形。⑦調整工序。車輛合攏之后,相關工藝支撐梁不應取下,應繼續保有,當合攏完成之后,牛腿焊接完成之后,再取消,這樣可以最大限度地減少焊接變形,如圖2所示車內窗口、對角線等部位均加有工藝支撐梁。

圖1 側圍骨架平面胎具

圖2 合攏后整車骨架

4.2 工裝胎具改進控制方法

①設計制作專用反面焊接胎具。大家知道將組焊后的側圍骨架從胎具中取出后,掉轉方向進行反面焊接,極易產生不定方向的變形,我司根據新能源客車的特點以及組焊胎方式的區別,攻關小組專門設計制作了側圍骨架反面焊接以及修整打磨兩種胎具。針對變形嚴重部位以及需要控制的關鍵尺寸部位,重新設計安裝卡具,從而有效的控制側圍骨架翻轉之后滿焊所產生的塑性變形。

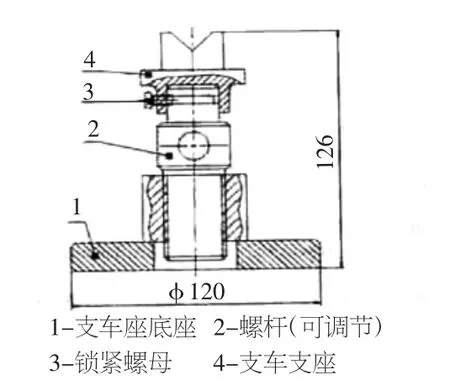

②目前我司焊裝生產線是采用板鏈傳送的方式傳遞工位,為了解決側圍骨架在腰圍梁處形成的向上彎曲變形問題,我司攻關小組自行設計制作了可以調節的支車底座,如圖3所示,根據不同長度的車型,可以變更底座位置,可以利用車身骨架的自重進行校正。

圖3 可調節式支撐底座

5 優化后效果對比

通過以上一系列措施,工藝角度規范整車骨架的組焊,起吊工具的調整,焊接工序的改變,使得我公司車輛在整車骨架合裝之后,即使不進行校正,整車骨架平直度也可以控制在設計公差允許范圍之內,可以有效地提高我司焊裝車間骨架工位生產效率約30%。同時,整車側圍骨架各艙門洞口對角線偏差也能夠很好的保證最小,實際多車測量,艙門洞口、乘客門洞口對角線誤差控制在3mm以內,大大降低了安裝側艙門時打磨修剪工作量,經過測算,可以提高焊裝車間蒙皮、側艙門工位生產效率約30%,同時,也最大限度地保證了車身腰圍梁直線度,使得焊裝車間工作結束后白車身表觀質量極大提高,也可以減少涂裝車間打磨、刮膩子的工作量,提升我司整體生產效率。

6 結論

客車骨架是客車車身的主要載體,而整車骨架拼裝精度的保證是整車底盤、電器、內、外飾件裝配達到技術要求的前提。隨著客車行業、新能源客車的高速發展,越來越多的有別于傳統燃料車型的新能源客車專用結構得以實現,那么好的設計離不開優秀的工藝保證,只有不斷的改進工藝手段,創新前行,才能制造出更具有性價比的產品。