鉆井液高速離心機智能控制系統研制

王博芳, 張增年, 趙明建, 劉有平, 廖春林, 杜海波, 趙銳

(1.國家油氣鉆井裝備工程技術研究中心,陜西寶雞721002;2.寶雞石油機械有限責任公司成都研究分院,成都610052;3.中國石油集團川慶鉆探工程有限公司,成都610056;4.四川寶石機械專用車有限公司,四川廣漢 618300;5.四川寶石機械石油鉆頭有限責任公司,成都610052)

0 引言

油氣鉆井過程中的泥漿是導致環境污染的主要源頭,含巖屑的泥漿直接排放不僅污染環境,同時浪費鉆井液,增加鉆井成本。離心機是處理固液分離的關鍵設備,其處理能力和處理效果直接影響泥漿質量。進液量、離心轉速、推進速度之間的合理協調才能保證離心機高效穩定的工作,否則就會出現效率低下、溢流或卡死等問題,嚴重時設備必須返回基地維修[1]。目前油氣鉆井離心機絕大部分產品還是只有啟動、停機、急停等功能,最多配備液力耦合器使啟動更平穩[2],根據不同地層返回的泥漿進行手動調速,已經不能滿足當前鉆井現場的使用要求。文獻[3]詳細闡述了采用繼電器實現啟停時序控制,通過采集主電動機和供料泵的電流信號輸入到回路調節器CD701,再控制變頻器的閉環控制,使離心機的參數能夠根據鉆遇地層、井深和鉆井工藝的變化自動調節供漿泵的排量和高速離心機的實際參數,現場應用效果明顯。目前自動化控制技術十分成熟,采用PLC或嵌入式系統等可編程控制器,利用工業以太網進行控制,結構簡單,實現更加靈活,使鉆井液離心機的功能更智能。

1 高速鉆井液離心機原理介紹

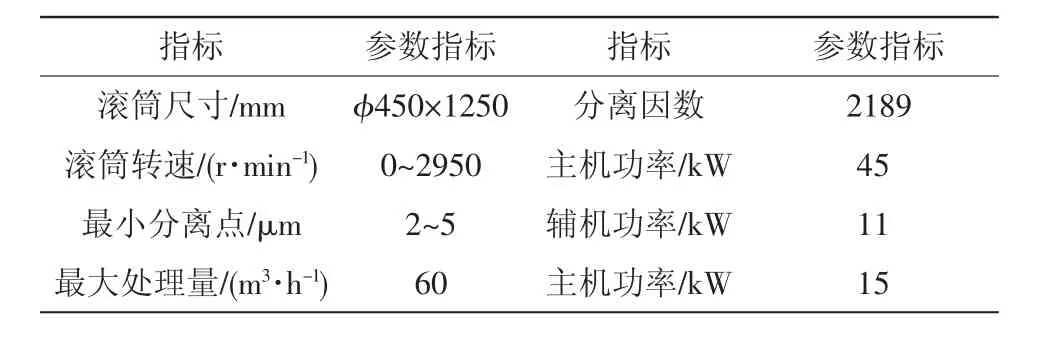

為了保護油氣層,獲得更高的油氣產量,渦輪螺桿鉆具在勘探開發過程中得到廣泛的應用,而泥漿的清潔程度對渦輪螺桿鉆具的使用壽命和性能有很大影響,所以勘探開發業主要求沽空系統能嚴格控制泥漿的清潔程度;當前人們的環保意識越來越強,無論是地方政府還是當地居民,對鉆井現場的環保要求也變得越來越高,處理廢棄泥漿的工藝過程更加嚴格。在廢棄泥漿的處理過程中,盡可能地將泥漿中的固相和液相進行徹底分離。而目前固控系統中廣泛采用中速離心機進行分離,低黏度泥漿中可分離的固相顆粒最小直徑為5~7 μm,不能滿足固控系統的新要求,配置高速離心機是固控系統今后的方向。設計的鉆井液高速離心機參數如表1所示。

表1 鉆井液高速離心機參數

隨著信息和自動化技術在鉆井裝備應用的推廣,離心機傳統操控模式也不能滿足節能降耗、增強SHE要求的需求,將更多的考慮設備技術的先進性和安全可靠性[4]。新型高速離心機必須實現信息化程度高,采用自動或手動雙模式控制,實時監測顯示離心機運行狀態,自動或手動調整離心機轉速及差速比;具備自動清洗、自動解卡、狀態顯示、故障顯示、報警及急停功能。

1.1 機械結構

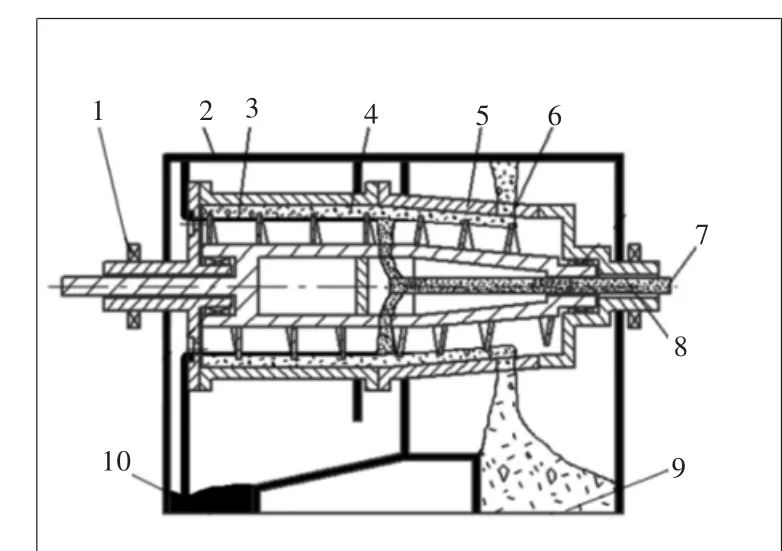

離心機的結構如圖1所示,采用不銹鋼箱體將滾筒總成裝完全包住,不銹鋼箱體由左右兩個腔室組成,左腔室收集離心機排除的液相,右腔室收集離心機排除的固相。主電動機驅動滾筒旋轉,滾筒內裝有螺旋推進器,通過滾筒大端的行星差速器,可以相對滾筒旋轉,差速器右端也裝有一個輔助驅動裝置,為差速器提供一個輸入轉速。

1.2 離心機的工作原理

送料泵將泥漿泵入高速離心機的進液管,在高速旋轉的滾筒帶動下,被送進來的泥漿高速旋轉,被甩到筒壁上的泥漿形成液圈,在高速旋轉產生的離心力的作用下,固相顆粒就克服泥漿的阻力快速積聚到滾筒內壁形成固相層,液體形成液相層,完成固液分離的過程。在輔助電動機一定轉速下,螺旋推進器與滾筒之間形成轉速差,螺旋葉片將積聚在滾筒內壁上的固相層就從筒壁上刮下并推向滾筒小端,在推進過程中進行脫水,最后巖屑到達排砂噴嘴被旋轉的滾筒甩出,完成推渣過程。

圖1 離心機分離原理圖

1.3 控制要求

離心機的單位時間的處理量與泥漿的性質有關,泥漿黏度越高、巖屑含量越高時,單位時間處理的量就低。在離心機的工作過程中,離心機的處理量與送料速度、滾筒旋轉速度、推進速度有關。不同的巖層,巖屑性質不一樣,使用的泥漿也不一樣,進液量不調整,黏度密度大時,螺旋推進速度過快就會導致跑漿;固相含量高,推進速度慢就容易出現卡阻甚至卡死,高轉速又會過載;黏度低、固相低時轉速不高效率又很低下。3個電動機的速度必須根據實際轉速及其對應的轉矩情況進行調整。系統需要監測電動機的轉矩和轉速,根據電動機當前不同的轉矩和速度實動態調整3個電動機的轉速,讓離心機時一直處于不跑漿、不卡阻而處于最大出力能力的最佳工作狀態。

2 控制系統設計

要實時監測3個電動機的負載情況,一般采用電流互感器測量電流,但交流電動機的電流與有功功率之間還有相位角,不能直接體現電動機的實際負載情況,通過傳感器來計算有功功率比較麻煩。轉矩比電流更能反映當前的受阻情況。轉矩直接監測需要在驅動軸上安裝轉矩傳感器,結構復雜,同時增加機械結構難度和制造成本,并且收結構影響,其復合受力導致其檢測的結果不一定能準確反映離心機的真實負載情況[2]。

2.1 硬件設計

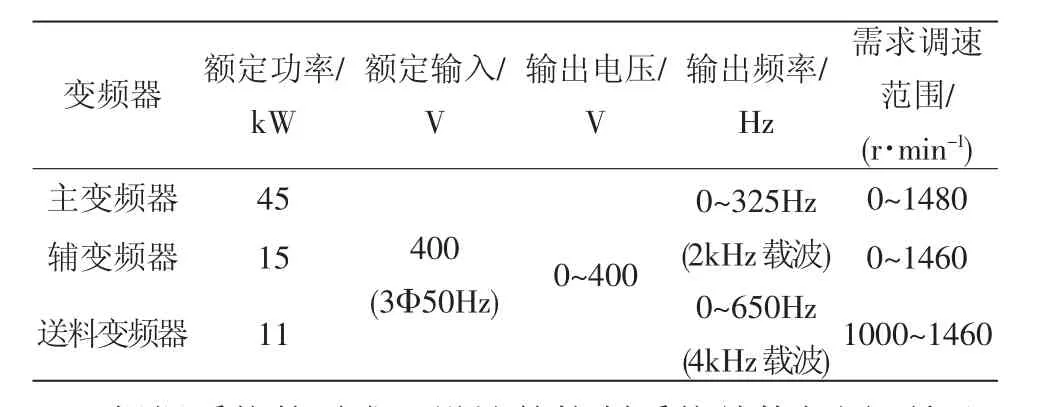

該系統需要同時實現3個電動機的實時速度控制,直接采用3個變頻器對送料泵電動機、主電動機和輔助電動機進行驅動,一般變頻器本身帶有控制器,采用變頻器對電動機轉速的控制,根據需要調整滾筒、螺旋推進器的轉速以及螺旋推進器與滾筒的轉速差,實現一個機型可適應不同性能的泥漿和不同的泥漿處理要求。同時變頻器對電動機進行各種保護,所以自帶當前電動機的速度、轉矩、功率等參數的監視。直接通過變頻器獲取需要的速度和轉矩參數,變頻器具有轉矩參數,避免在機械結構上增加轉矩傳感器和復雜的換算。變頻器參數如表2所示。

表2 鉆井液高速離心機配置變頻器參數

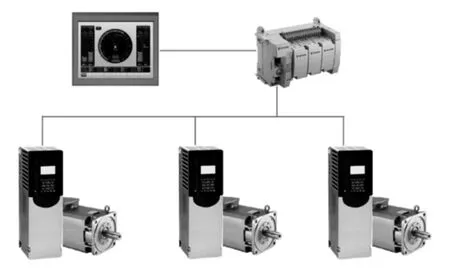

根據系統的需求,設計的控制系統結構如圖2所示,主要分為三層:1)HMI。采用工業組態屏,監視當前離心機各種參數,為操作者提供友好的操作界面,根據不同用戶需求可以任意組態畫面,使用靈活多樣。2)可編程控制器。實時讀取變頻器數據并進行邏輯及數據計算,并給變頻器下發控制指令,直接采集現場的液位高度等傳感器信號、直接輸出安全報警等信號。3)驅動層。主要是帶通訊網絡的變頻器,根據控制器下發的指令控制電動機按照指定速度運行,并將電動機的狀態參數發送給控制器。

每層之間的數據通訊采用工業以太網,現場布線簡潔,抗干擾能力強,交換數據靈活。

2.2 軟件設計

軟件設計主要完成鉆井液離心機的工藝過程控制和狀態監視控。工藝過程控制主要由可編程控制器完成,操作分為自動控制和手動控制兩種模式。狀態監視由組態屏完成。

圖2 控制系統網絡結構圖

自動控制屬于一鍵啟停模式,在滿足各自啟動條件下,主機、輔機和供料電動機的自動完成啟動,控制器根據不同電動機的不同轉矩、速度判斷當前離心機應該處于什么狀態,自動調整電動機轉速使離心機工作在最佳狀態,該調整的控制軟件是根據高速離心機原理和現場使用積累的經驗優化設計,形成類似專家控制系統,屬于離心機的控制核心程序。停機過程也是按照停機條件自動順序完成,同時進行清洗,如果清洗過程未完成不會停機,避免泥漿干涸導致離心機卡死的問題。

如果要處理的鉆井液不足,可以根據實際需要手動調整各電動機的速度。但在手動模式下正常工作時,必須按照操作規程進行啟停和調整,出現違規操作時系統會給出警告提示,此時若忽略提示,再次確認操作便可強制執行,該功能用于設備維護試車等非正常工作狀態的操作。

HMI設計采用成熟的工業組態屏,完成各電動機的狀態監視、處理參數及報警狀態等顯示。

2.3 防爆柜散熱設計

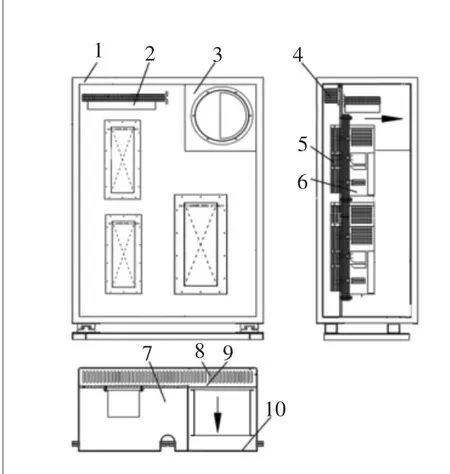

圖3 強制散熱隔爆柜結構示意圖

高速離心機是石油鉆井的固控設備,安裝在泥漿灌上,器件的工作溫度一般在-20~55℃之間,除非極寒天氣,一般低溫環境都能正常運行。但安裝位置屬于一區防爆區域,電控系統都是大功率驅動裝置,必須采用隔爆形式才能滿足防爆要求,而變頻器的發熱量大,采用普通隔爆柜柜內溫升難以得到控制,很容易導致柜內的變頻器、可編程控制器等電氣設備不能正常工作甚至損壞。這也是當前阻礙變頻器等先進設備在防爆區域廣泛應用的主要因素,必須采用強制散熱措施,控制柜內溫升。

該控制系統的隔爆柜設計了獨特的通風系統,保證隔爆的同時又滿足散熱要求。其結構如圖3所示。隔爆柜本體主要由前后布置的隔爆室和換熱室組成。兩個腔室之間的墻板上安裝有散熱銅管和導熱安裝板,大功率的變頻器的主要發熱元器件安裝在導熱安裝板上,實現隔爆室和換熱室的熱傳導,在隔爆腔外的隔爆軸流風機的強制風冷作用下保證換熱室的充分散熱,從而很好地控制了隔爆室的溫升,保證元器件安全可靠的運行。

3 結論

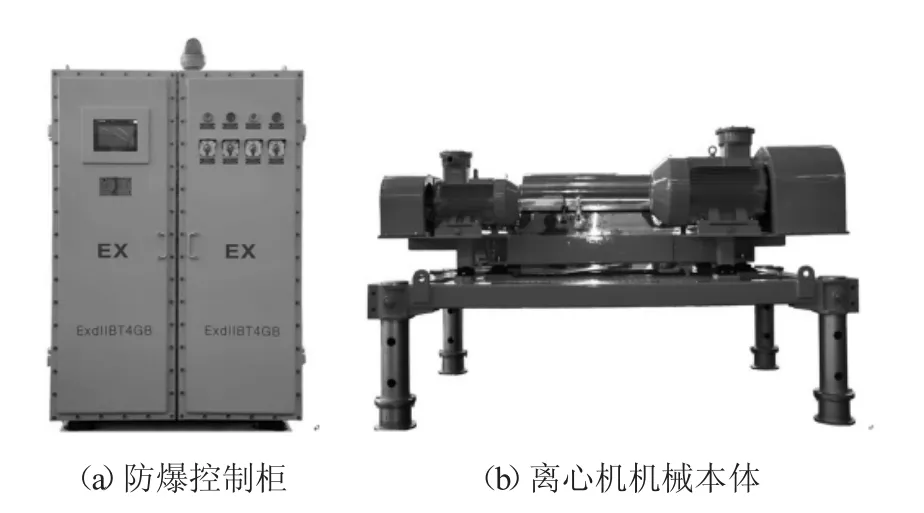

該控制系統采用可編程控制器作為核心,通過以太網連接變頻器,信息化程度高,實現自動或手動雙模式控制,實時監測顯示離心機運行狀態,采用預置的控制程序實時調整滾筒轉速、螺旋推進速度、送料量,使離心機一直處于最佳工作狀態。同時實現了自動清洗、遇阻解卡、狀態顯示、故障報警及急停等功能。寶石機械生產制造的LW450×1250BP-N高速大排量離心機采用該控制系統,如圖4,整機性能優良,運行穩定可靠。

設計的控制柜將隔爆、熱傳導和強制風冷相結合,解決了滿足大功率發熱元器件在一區及以下區域的安全可靠使用的難題,實現了防爆區域設備的智能化、自動化控制,提高了離心機的綜合性能,同時降低現場施工難度,為防爆其他設備的智能控制柜設計有一定借鑒意義。

圖4 LW450×1250BP-N高速大排量離心機