光整加工對齒輪傳動影響的研究

羅麗霞, 武增宏

(1.山西省平遙縣新產品開發研究所,山西平遙031100;2.山西省平遙減速器有限責任公司,山西平遙031100)

0 引言

光整加工是被加工對象表面質量得到大幅度提高的同時,實現精度的穩定甚至提高加工精度等級的一種技術,是先進制造技術的一個重要組成部分。

光整加工是指不切除或從工件上切除極薄材料層,以減小工件表面粗糙度為目的的加工方法。近年來發展起來的光整加工工藝技術具有以下功能:1)減小和細化零件表面粗糙度,去除劃痕、微光裂紋和表面缺陷,提高和改善零件表面質量;2)提高零件表面物理性能,改善零件表面應力分布狀態;3)去除棱邊毛刺,倒圓倒角,保證表面之間光滑過渡,提高零件的裝配工藝性;4)改善工件表面的光澤度和光亮程度,提高零件表面的清潔度等[1-3]。

對JS160-39.737刮板輸送機用減速器所有齒輪進行光整加工采用兩種不同的設備,其原理分別如下:1)臥式光整設備,樣件水平放置夾在主軸和頂尖間,由升降機構帶動,插入料箱磨料中,主軸帶動工件旋轉。而料箱帶動磨料、磨液(水溶液)作線性往復運動,從而使磨料與工件表面產生擠壓、劃擦等,實現對工件的微切削高效加工。并且通過回轉和往復運動的不同速度配比,使不同形狀的零件獲得最佳的光整效果。2)旋轉式光整設備,光整加工時工件裝夾在氣動卡盤上,通過主軸系統的升降帶動工件進入磨料,在行星輪系、振動料箱等多方面運動系統的作用下,對盤式零件的外表面及端面進行光整加工,使磨料與工件表面產生擠壓、劃擦等,實現對工件的微切削高效加工。

1 光整加工的加工過程及加工前后測量結果對比

1.1 光整加工過程

2017年3月30日,廊坊市某機電技術有限公司對平遙減速器有限責任公司的6件齒輪進行了光整加工。光整設備及技術參數如表1所示。

表1 光整加工技術參數表

1.2 光整加工前后測量結果對比

對6件齒輪在光整加工前后,采用時代集團TR200粗糙度儀對零件表面某些部位的粗糙度進行測量,測量結果如表2所示。

1.3 光整加工前后結果分析

同一個零件光整加工前后經數碼觀察王觀察、手感觸摸、粗糙度儀測量,光整加工后,零件被加工表面毛刺全部去除,銳邊鈍化,棱邊倒圓整齊,手感潤滑,粗糙度明顯降低。

2 減速器加載試驗過程及結果分析

兩臺JS160-39.737刮板輸送機用減速器為試驗對象,其中一臺減速器的所有齒輪最終工序為磨齒及光整加工,編號T005。另一臺減速器的所有齒輪最終工序為磨齒,編號T006。

表2 光整加工前后粗糙度對照表 μm

2.1 試驗系統

運轉式齒輪試驗裝置,能使減速器在一定的轉速下進行試驗,這種試驗裝置可根據試驗功率情況分為功率流開放式、功率流封閉式和功率流半封閉式三種。

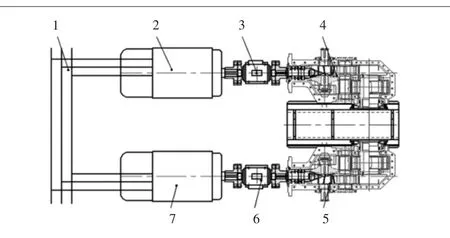

功率開放性減速器試驗裝置通常由原動機、受試驗的齒輪裝置和耗能負載三部分組成,這種試驗方法的傳動原理如圖1所示。

圖1 功率開放性減速器試驗裝置的傳動原理

采用這種減速器性能試驗裝置結構簡單、配置靈活,可在運行過程中對被測裝置加載。但對于大功率或被試減速器輸出軸端轉矩較大的情況:1)功率開放試驗有一個耗能裝置消耗的功率比試驗減速器的還要大,能耗大,不符合現在國家提倡的節能環保政策;2)目前公司配置的轉矩轉速傳感器的規格有限以及大規格轉矩轉速傳感器生產廠家也少;3)原動機1的容量和體積會很大、加載器5的體積也會很大。

功率封閉性齒輪試驗裝置有電功率封閉性和機械功率封閉性兩類。電功率封閉性齒輪試驗裝置根據使用電動機的不同分為直流電動機電封閉試驗裝置、感應電動機電封閉試驗裝置、交流整流子電動機電封閉試驗裝置[4-6]。

本次兩臺JS160-39.737刮板輸送機用減速器對比試驗采用感應交流電動機電封閉齒輪運轉試驗裝置,如圖2所示。把兩臺同型號的交流電動機:電動機1和電動機2同時并接與電網(電動機轉速通過變頻器控制),轉矩轉速傳感器3將電動機1和T005減速器4相連接,T005減速器4和T006減速器5兩臺減速器通過聯軸器聯接起來,轉矩轉速傳感器6將電動機7和T006減速器5相連接。

這種布置方式的特點是驅動電動機(電動機1或電動機2)所消耗的功率可循環利用,整個系統所損耗的功率只是摩擦損失。

圖2 試驗系統原理

兩臺電動機在工頻狀態下啟動,作為電動機運行,即空載(零轉矩)啟動,整個系統不傳遞功率。在運行過程中,通過變頻器調整一臺電動機的轉速,使其轉速超過交流電動機的同步轉速,則該電動機成為加載發電機,使齒輪受載。同時加載發電機發出的電回饋到電網,形成電封閉系統。

2.2 試驗過程

減速器試驗過程分為4 d進行:第1 d編號T005減速器作為主試減速器進行逐步加載及滿載的正轉試驗;第2 d編號T005減速器作為主試減速器進行逐步加載及滿載的反轉試驗;第3 d編號T005減速器作為陪試減速器進行逐步加載及滿載的正轉試驗;第4 d編號T005減速器作為陪試減速器進行逐步加載及滿載的反轉試驗。減速器作為陪試減速器時,處于增速運轉狀態。

試驗地點:平遙減速器有限責任公司公司齒輪箱測試中心;試驗方法:315 kW電封閉加載;試驗執行標準:MT101-2000《刮板輸送機用減速器檢驗規范》;試驗的項目有:空載及滿載試驗、效率測定、溫升測定、噪聲及振動等。

測試儀器有:JC20轉矩轉速傳感器:(湘儀動力測試儀器有限公司);JX-3機械效率儀(湘儀動力測試儀器有限公司);TM-1310高精度溫度測試儀(上海五久自動化設備有限公司);UT311測振儀(廣東優利德科技有限公司);HS5633B噪聲測試儀(嘉興市蝶圖騰電子設備有限公司)。

表3 試驗數據表

試驗過程中每隔15 min采集一次數據,并進行統計分析,試驗數據如表3所示。

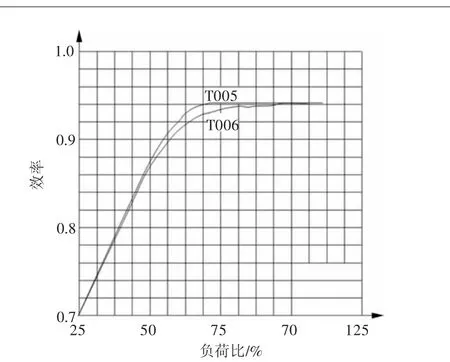

負荷效率曲線如圖3所示。

圖3 負荷效率曲線

2.3 結果分析

1)齒輪傳動具有周期性嚙合的基本特性,所以齒輪振動是不可避免的。齒輪振動會激勵減速器內空氣,因為空氣具有可壓縮性,在齒輪的振動作用下,周圍的空氣就會產生交替的壓縮和膨脹,這種過程就會漸漸向外傳播產生聲波。但聲音標準大于85 dB頻率在300 Hz時產生噪聲,因此,齒輪的振動是誘發齒輪噪聲的主要原因。另一方面在齒輪嚙合中,由于輪齒間相對滑動產生滑動摩擦力方向隨時變化在節圓上產生沖擊力,與齒輪制造、安裝誤差及運動中受力變形,使齒與齒碰撞產生嚙合沖力。這種運動的不平穩也是誘發齒輪產生噪聲的主要原因。總之引起齒輪噪聲的根本原因是齒輪在運行中產生節線沖力和嚙合沖力[7]。

齒面粗糙度是影響噪聲的重要因素,粗糙度越大,齒輪傳動時摩擦力矩越大,噪聲越大,齒面磨損也快,特別是主動齒輪節圓以上的齒部和從動齒輪節圓以下的齒部。光整加工作為一種新工藝,可以使齒面粗糙度明顯降低,改善嚙合環境。使齒輪嚙合運動更加平穩,減速器的空載及重載噪聲也有所降低[8]。

通過表3可以得出,齒輪磨齒機光整加工的編號T005減速器的綜合噪聲及振動低于齒輪磨齒的編號T006減速器。

2)減速器傳動過程中的功率損失主要包括齒輪傳動過程中的嚙合摩擦損失功率、軸承的損失功率、密封裝置損失功率、齒輪攪油損失功率等,其損失的功率主要通過箱體向外散熱[9]。

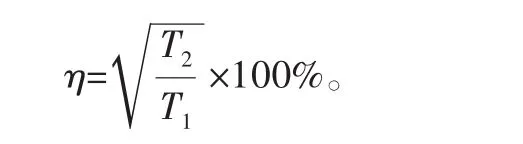

本測試系統為電功率封閉試驗方法,也是減速器生產廠家所說的“背對背側功率法”。其測得的效率是兩臺減速器的平均效率,其計算式為

式中:T1為輸入端轉矩轉速傳感器5測得的輸入端轉矩,N·m;T2為輸入端轉矩轉速傳感器4測得的輸入端轉矩,N·m[10]。

通過圖3的效率曲線分析,我們可以得出:減速器的測試效率隨負荷的增加而逐漸升高,但載荷增大到使齒輪箱熱平衡溫度達到極限溫度時,趨于某一穩定數值。齒輪磨齒機光整加工的編號T005減速器的傳動效率高于齒輪磨齒的編號T006減速器。

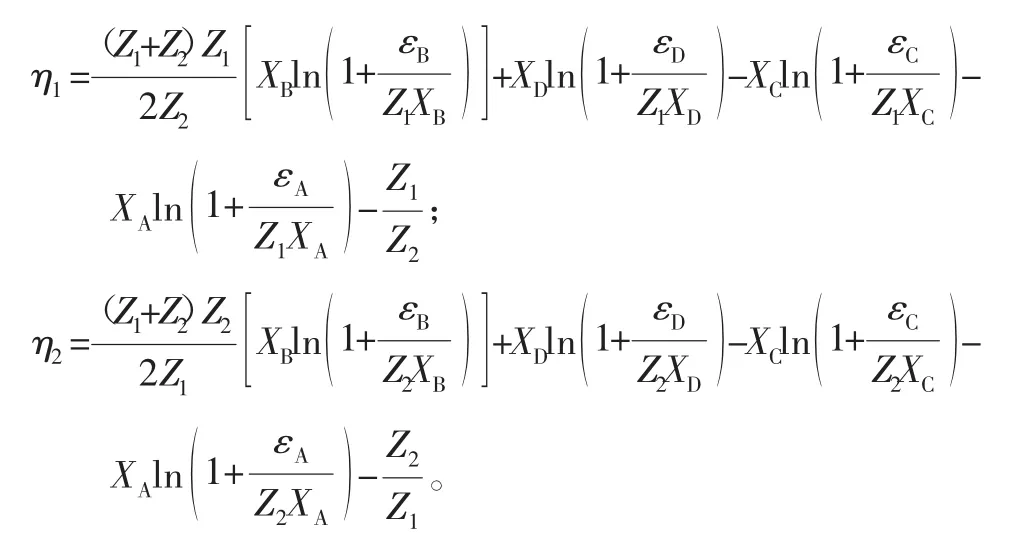

3)依據文獻[1]可以得知,一對外嚙合定軸齒輪傳動,輪1主動和輪2主動時,其齒輪傳動過程中的平均效率是不同的,其公式如下:

通過試驗數據表3及負荷效率曲線圖3,我們可以得出,光整技術對齒輪箱做增速運動時效率提升顯著。

3 結語

根據上述分析得出零件進行光整加工后對減速器的性能影響如下:1)零件進行光整加工后對減速器的空載噪聲降低2~3 dB,對整機的滿載噪聲降低2 dB;2)零件進行光整加工后對減速器的振幅降低7 μm;3)零件進行光整加工后對減速器的效率提高1%~1.5%,光整技術對齒輪箱做增速運動時效率提升顯著;4)零件進行光整加工后對減速器的溫升沒有明顯影響;5)零件粗造度比光整前均有提高,且對零件形體尺寸沒有影響。