高芳烴含量重質餾分油加工方案的技術探討

蔡烈奎,馬莉莉,張翠偵,秦一鳴

(中海油煉油化工科學研究院,山東 青島 266500)

環烷基原油是寶貴的石油資源[1-2],國內環烷基原油除克拉瑪依九區稠油外,其它環烷基油具有較高的芳烴含量。以環烷基餾分油為原料,采用兩段或三段高壓加氫工藝、加氫脫酸+糠醛精制和白土精制組合工藝可以生產出變壓器油、橡膠填充油、輪胎用環保橡膠油等產品[3-6]。

中國石油克拉瑪依石化公司利用環烷基餾分油生產SBS橡膠填充油,并在2000年投產0.3 Mta潤滑油高壓加氫生產淺色橡膠填充油產品[3-4]。近10年來,由于歐洲橡膠工業聯合協會(BLIC)和國際合成橡膠生產者學會共同宣布將在輪胎中使用無毒性油類,并于2010年1月1日在輪胎生產中全面禁用有毒橡膠油[5-7]。中海油、中國石化等都在研發橡膠增塑劑,并有多種牌號產品銷售,主要采用了單段中壓加氫工藝、單段高壓加氫、傳統兩段糠醛抽提工藝、高壓加氫和單段糠醛抽提組合工藝技術[5-10]。

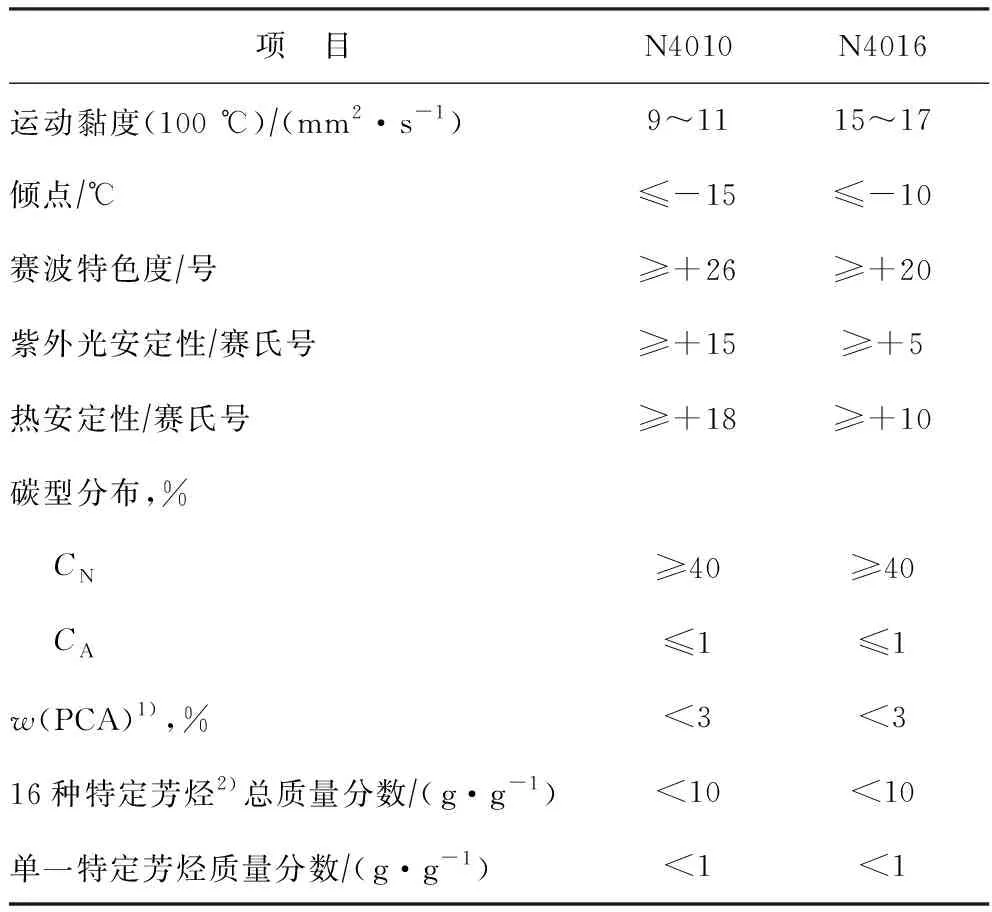

表1 橡膠增塑劑環烷基礦物油技術要求

1)PCA代表多環芳烴,以下同。

2)16種特定芳烴包括萘、苊烯、苊、芴、菲、蒽、螢蒽、芘、苯并(a)蒽、、苯并(b)熒蒽、苯并(k)熒蒽、苯并(a)芘、二苯并(a,h)蒽、苯并(g,h,i)苝、茚并(1,2,3-cd)芘。

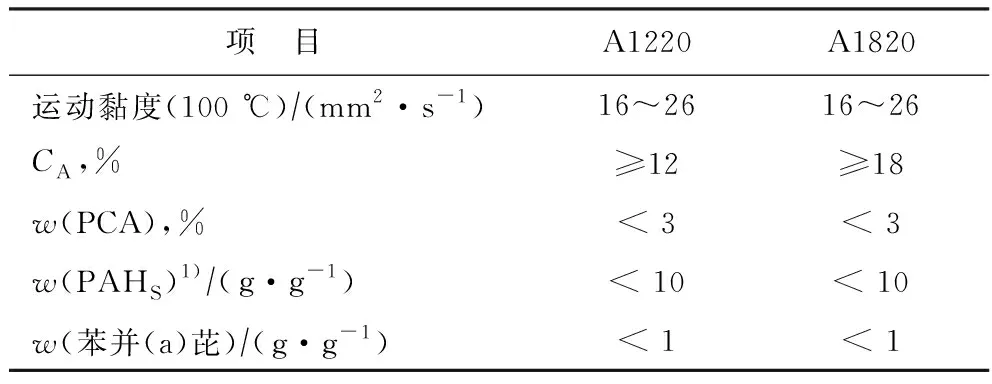

表2 橡膠增塑劑芳香基礦物油技術要求

1)PAHS代表8種特定芳烴,包括苯并(a)芘、苯并(e)芘、苯并(a)蒽、、苯并(b)熒蒽、苯并(j)熒蒽、苯并(k)熒蒽、二苯并(a,h)蒽,以下同。

1 試驗原料

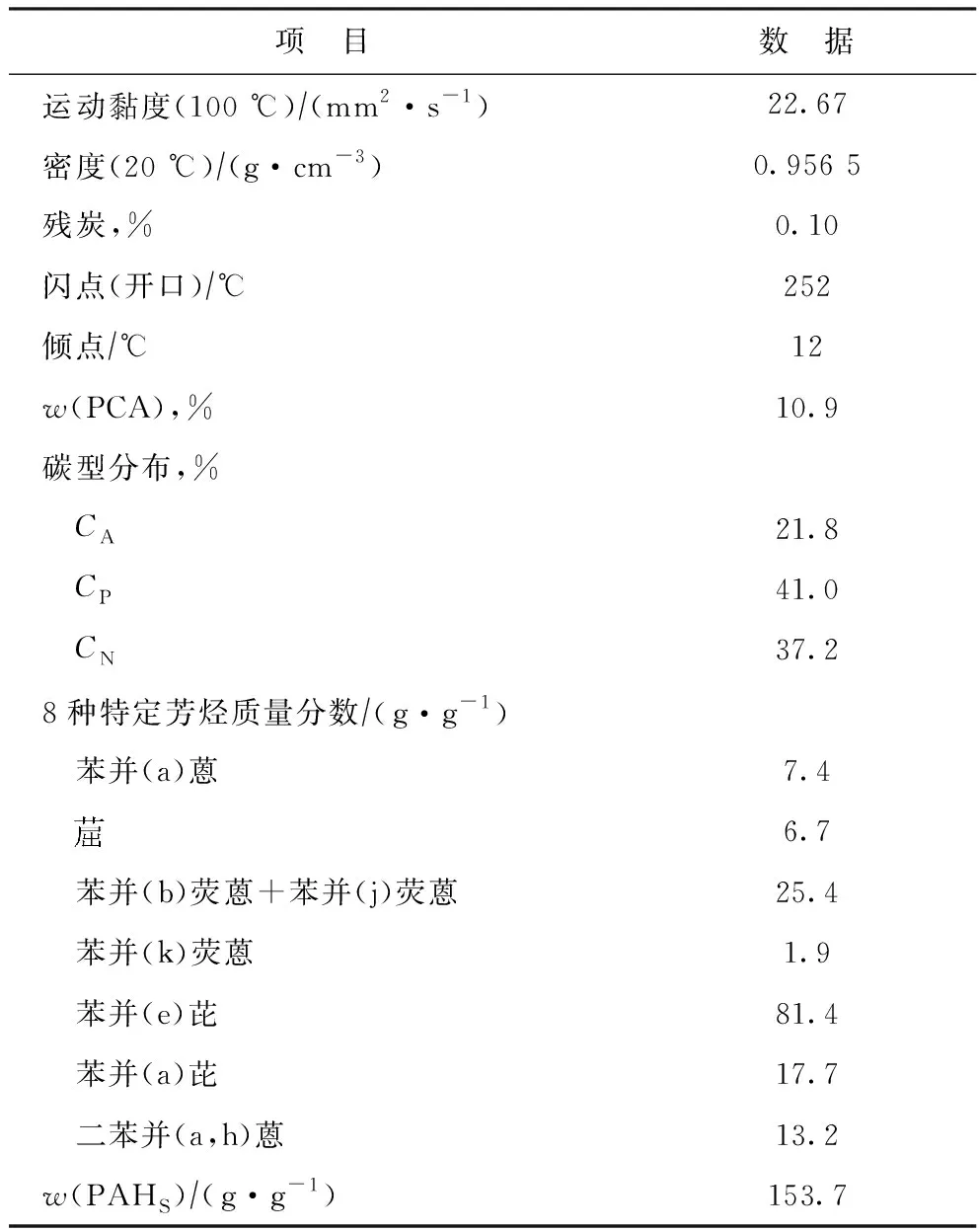

SZ36-1減三線餾分油原料性質見表3。

表3 SZ36-1減三線餾分油性質

由表3可知:SZ36-1減三線餾分油的CA達到21.8%,說明其芳烴含量較高,同時其PCA質量分數較高,達到10.9%;其8種特定芳烴總質量分數較高,達到153.7 μgg;且其100 ℃運動黏度達到22.67 mm2s,給油品在糠醛抽提過程中的高效分散和生產橡膠增塑劑N4010產品帶來一定的困難;其殘炭較低,僅有0.10%,說明其膠質、瀝青質含量低,可以滿足加氫及糠醛抽提裝置進料的要求。

2 結果與討論

2.1 加氫脫酸+糠醛抽提組合工藝試驗

采用工業裝置的工藝條件對SZ36-1減三線餾分油進行加氫脫酸試驗,加氫脫酸操作條件為:氫分壓3 MPa,氫油體積比400,反應溫度290 ℃,體積空速1.3 h-1,氫耗標準狀態20 m3t,以加氫脫酸后油品進行糠醛抽提試驗,并與工業實際生產數據進行對比,其操作條件和試驗結果見表4。

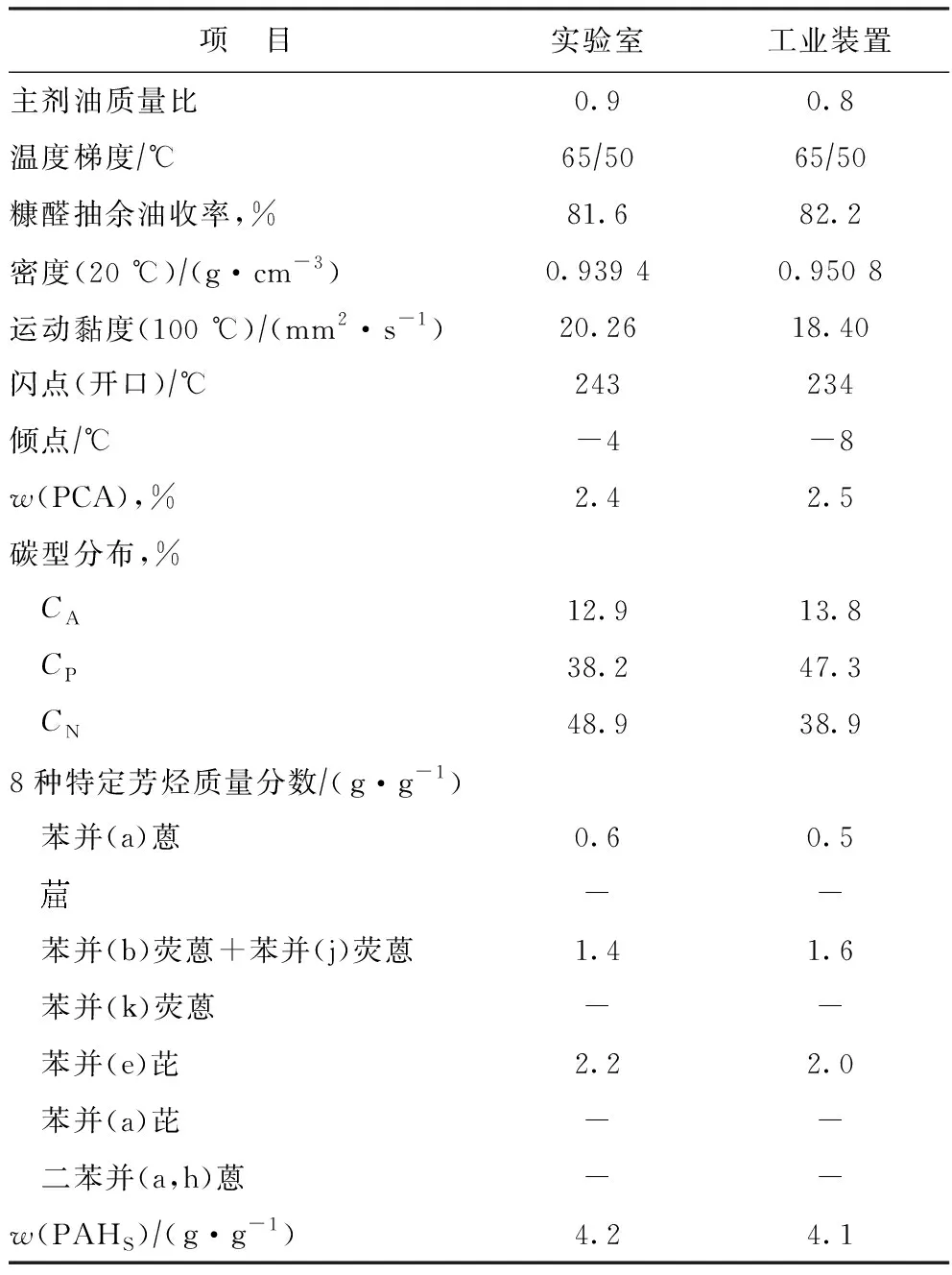

表4 糠醛抽提操作條件及產品性質

由表4可知,以SZ36-1減三線餾分油為原料,采用加氫脫酸和糠醛抽提組合工藝技術,得到的橡膠增塑劑產品符合橡膠增塑劑芳香基礦物油A1220指標要求,可生產CA為12.9%的芳烴橡膠增塑劑產品,目的產品收率為81.6%,糠醛抽出油收率為18.4%。

2.2 單段高壓加氫處理試驗

采用市售加氫處理催化劑,在反應壓力15 MPa、氫油體積比1 000、空速0.4 h-1的條件下,考察反應溫度對產品性質的影響,結果見表5。

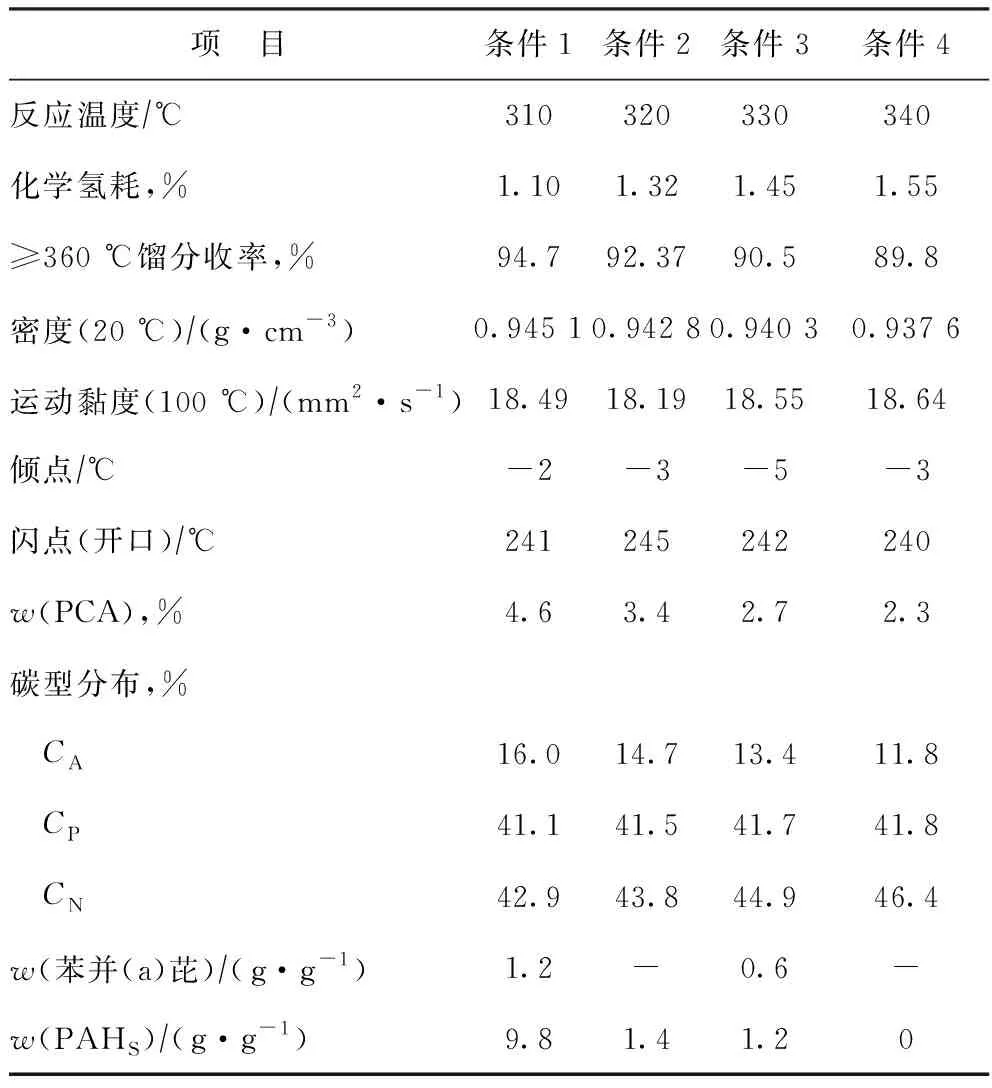

表5 高壓加氫處理反應溫度對產品性質的影響

由表5可知,以SZ36-1減三線餾分油為原料,采用單段高壓加氫處理,反應溫度在330 ℃下得到的橡膠增塑劑產品符合橡膠增塑劑芳香基礦物油A1220指標要求,可以生產CA為13.4%的芳烴橡膠增塑劑產品,目的產品收率為90.5%,其余9.5%的產品為石腦油和柴油餾分。

2.3 高壓加氫+糠醛抽提組合工藝試驗

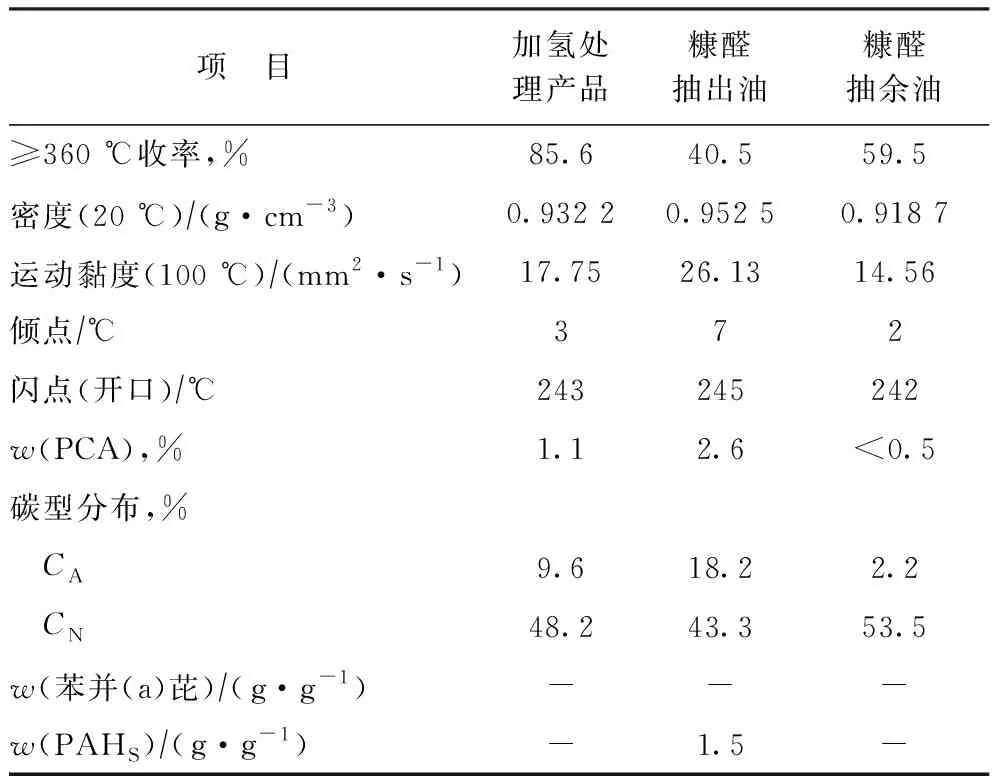

從單段高壓加氫處理的試驗結果來看,產品的CA略低,能否考慮增加糠醛抽提工藝,提高橡膠增塑劑芳香基礦物油的CA,糠醛抽出油為橡膠增塑劑芳香基礦物油產品,糠醛抽余油采用三段高壓加氫串聯工藝生產橡膠增塑劑環烷基礦物油。高壓加氫操作條件為:氫分壓15 MPa,氫油體積比1 000,體積空速0.4 h-1,反應溫度350 ℃,化學氫耗為1.75%;糠醛抽提操作條件為:劑油質量比3.5,抽提塔溫差130 ℃105 ℃,試驗結果見表6。

由表6可知,采用高壓加氫+糠醛抽提組合工藝,可以得到40.5%滿足橡膠增塑劑芳香基礦物油A1820標準的橡膠增塑劑產品,CA為18.2%。其抽余油傾點較高,且有一定的芳烴含量,如生產符合N4016或N4010要求的橡膠增塑劑環烷基礦物油產品,還需要經過三段高壓加氫工藝。

表6 高壓加氫+糠醛抽提組合工藝試驗結果

以表6中的糠醛抽余油為原料,進行三段高壓加氫試驗,考慮其芳烴含量較低,并已經過高壓加氫處理,此處三段高壓加氫采用三段硫化態催化劑串聯工藝以降低裝置投資。三段串聯高壓加氫工藝操作條件為:反應壓力15 MPa,氫油體積比600,加氫處理體積空速1.0 h-1,臨氫降凝體積空速1.0 h-1,補充后精制體積空速1.0 h-1,反應溫度對產品性質的影響見表7。

表7 糠醛抽余油三段高壓加氫反應溫度對產品性質的影響

由表7可知,以高壓加氫+糠醛抽提組合工藝的糠醛抽余油為原料,經過三段串聯高壓加氫工藝,可以得到收率84%以上的滿足橡膠增塑劑環烷基礦物油N4010標準的橡膠增塑劑產品。也可利用此裝置以SZ36-1常二線餾分油等輕質原料生產變壓器油產品。

2.4 三段高壓加氫工藝試驗

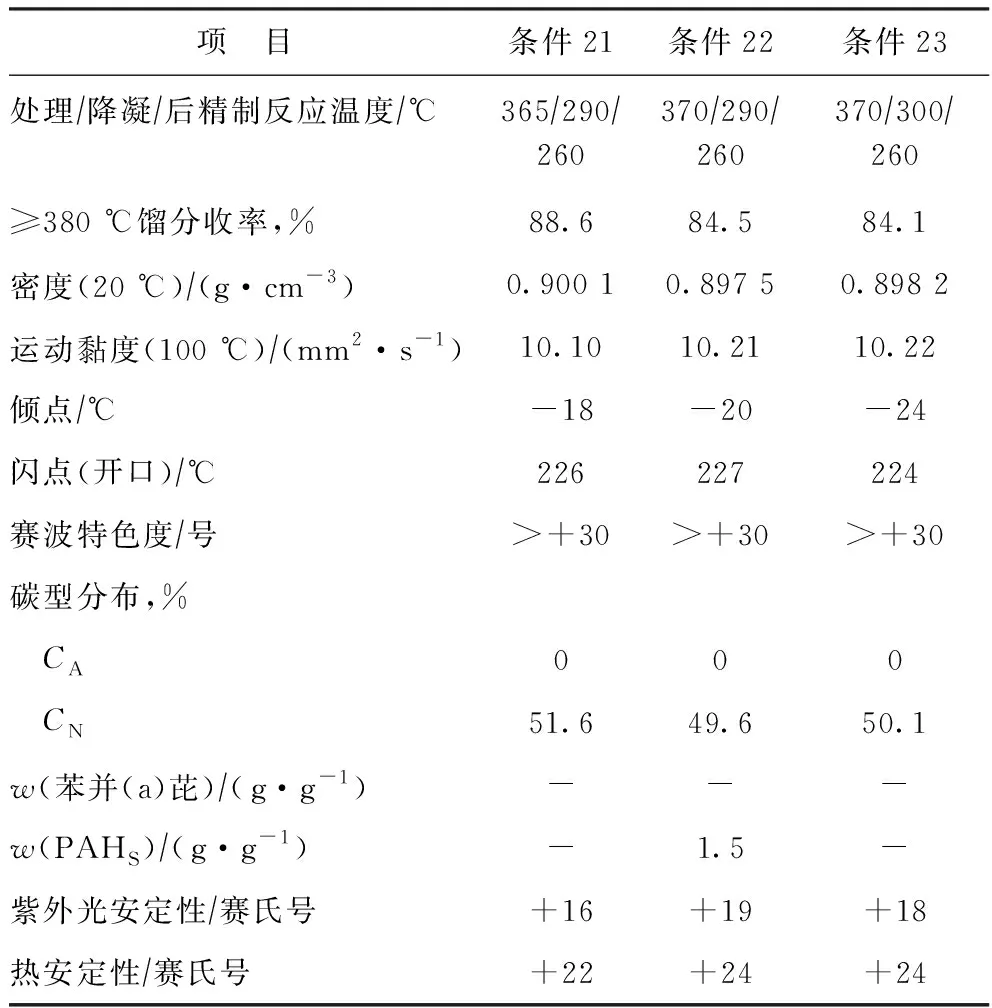

以SZ36-1減三線餾分油為原料,進行三段高壓加氫試驗,采用市售催化劑,加氫處理與臨氫降凝串聯,后精制采用貴金屬精制催化劑。其操作條件為:反應壓力15 MPa,加氫處理體積空速0.4 h-1,臨氫降凝體積空速1.5 h-1,貴金屬精制體積空速0.5 h-1,加氫處理與臨氫降凝段氫油體積比1 000,貴金屬后精制段氫油體積比600,反應溫度對產品性質的影響見表8。

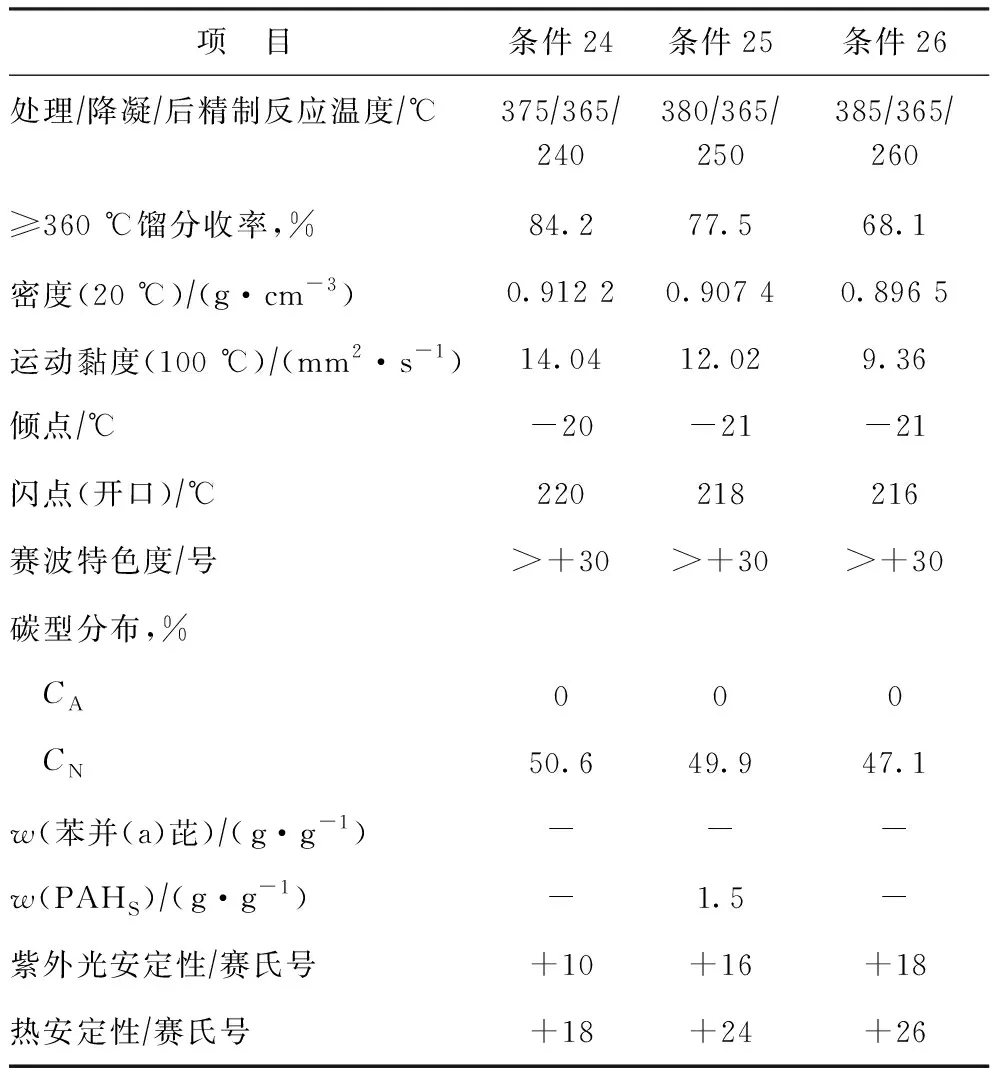

表8 減三線餾分油三段高壓加氫反應溫度對產品性質的影響

由表8可知,以減三線餾分油為原料,經過三段高壓加氫工藝,可以得到收率68.1%的滿足橡膠增塑劑環烷基礦物油N4010標準的產品,CN為40%以上。如果條件24提高拔出深度,將切割點適當提高,可以生產出滿足橡膠增塑劑環烷基礦物油N4016標準的產品。

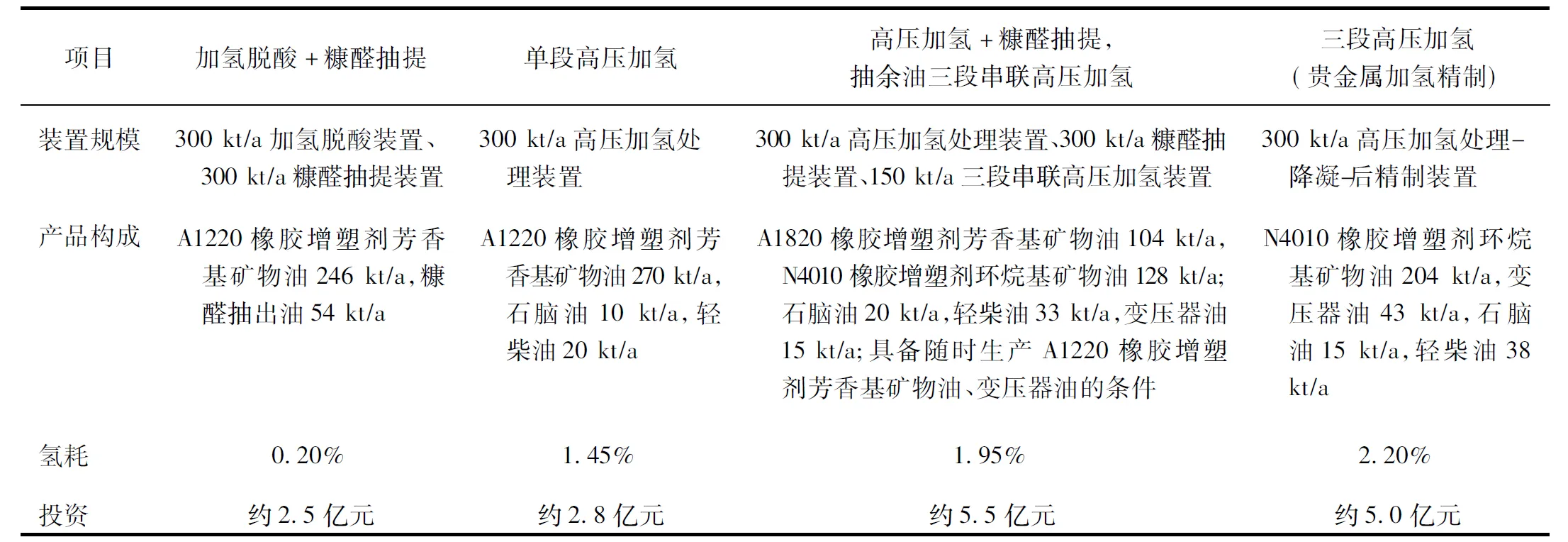

2.5 4種工藝比較

(1)加氫脫酸+糠醛抽提組合工藝和單段高壓加氫工藝只能生產橡膠增塑劑芳香基礦物油A1220產品,但裝置投資低。這兩種工藝所建裝置的總體投資成本接近,但單段高壓加氫工藝主產品收率高,副產品質量好,價格有優勢,但氫氣成本要高。

(2)高壓加氫處理+糠醛抽提組合工藝和抽余油三段串聯高壓加氫可以生產橡膠增塑劑芳香基礦物油A1820、A1220產品和環烷基礦物油N4010產品,且副產品質量好,裝置投資接近2倍的單段高壓加氫工藝。

(3)三段高壓加氫工藝可以生產橡膠增塑劑環烷基礦物油N4010、N4016等產品,且副產品質量最好。因加氫處理與降凝串聯,雖然降低了裝置投資成本,但使用了較多的貴金屬催化劑(約0.7億元),裝置一次性投資僅略低于高壓加氫處理+糠醛抽提和抽余油三段串聯高壓加氫等裝置,其氫耗最大。

(4)目前市場上對橡膠增塑劑芳香基礦物油A1220比較認可,對于A1820其認可度尚有待提升,其價格差距并沒有因質量和成本的提升而有所體現。但總體而言,采用高壓加氫處理+糠醛抽提、抽余油三段串聯高壓加氫組合工藝,其產品靈活,應對市場變化快,還可以利用三段串聯高壓加氫以輕質高芳烴餾分油為原料生產含芳烴的特種油產品,且對原料的適應性好,是值得推薦的加工高芳烴含量餾分油生產潤滑油產品的組合工藝。

表9 4種工藝路線對比

3 結 論

以高芳烴含量SZ36-1減三線餾分油為原料,采用加氫脫酸+糠醛抽提組合工藝或單段高壓加氫工藝只能生產橡膠增塑劑芳香基礦物油A1220產品,但裝置投資低;采用三段高壓加氫工藝可以生產橡膠增塑劑環烷基礦物油系列產品,但氫氣成本最高;采用高壓加氫處理+糠醛抽提組合工藝和抽余油三段串聯高壓加氫組合工藝,既可充分利用原料中的芳烴生產橡膠增塑劑芳香基礦物油產品,又可利用其抽余油生產高品質的橡膠增塑劑環烷基礦物油產品,是值得推薦的組合工藝。