烷基化工藝技術經濟比較

萬 輝

(中國石油化工股份有限公司煉油事業部,北京 100728)

烷基化油是一種高辛烷值汽油調合組分,主要組分為異辛烷,通常由異丁烷和烯烴通過正碳離子鏈式反應生成。烷基化油具有辛烷值高、敏感度好、蒸氣壓低、沸點范圍寬、不含烯烴和芳烴以及燃燒清潔等優點[1]。近年來,汽油質量升級步伐日益加快,國家要求2017年7月供應“2+26”城市的車用汽油全部達到國Ⅵ標準,2019年在全國范圍內執行國Ⅵ車用汽油A階段標準,2023年執行國Ⅵ車用汽油B階段標準。國Ⅵ標準與國Ⅴ標準相比,汽油苯體積分數從1%降至0.8%,芳烴體積分數從40%降至35%,烯烴體積分數則從24%降到A階段的18%,再降到B階段的15%。近期出臺的《關于擴大生物燃料乙醇生產和推廣使用車用乙醇汽油的實施方案》要求2020年將在全國范圍內推廣使用乙醇汽油,MTBE不能再作為汽油添加劑。隨著汽油標準對烯烴、芳烴含量要求的進一步嚴苛,烷基化油成為清潔高標號汽油的必要組分。

1 烷基化技術簡介

烷基化技術按催化劑相態可分為液體酸烷基化和固體酸烷基化。根據所使用催化劑的不同,液體酸烷基化可分為氫氟酸烷基化、硫酸烷基化和離子液烷基化[2]。工藝流程一般由碳四原料預處理、烷基化反應及酸烴分離、致冷壓縮、流出物精制、產品分餾、催化劑再生幾部分組成。氫氟酸烷基化、硫酸烷基化工藝非常成熟,已建成多套裝置運行。離子液烷基化和固體酸烷基化則是該領域的新興技術。

1.1 氫氟酸烷基化

氫氟酸法烷基化技術的專利商為UOP公司,其工藝名稱為AlkyPlus。AlkyPlus工藝的原料預處理一般包括脫氧和干燥;烷基化反應主要在主體設備酸冷卻器內進行,反應物流進入酸沉降罐實現酸烴分離;丙烷、正丁烷需要脫氟處理。針對氫氟酸易揮發、有腐蝕性和毒性的問題,UOP公司研發了多點進料、酸藏量管理、降低酸揮發度等改進技術,但投資較硫酸法已無明顯優勢,且仍存在安全風險,近20年新建的烷基化裝置基本不采用該工藝。因此,本文不再對該工藝開展技術經濟比較。

1.2 硫酸烷基化

硫酸法烷基化技術主要有DuPont公司的流出物致冷烷基化工藝(以下簡稱STRATCO工藝)、LUMMUS公司的低溫硫酸烷基化工藝(以下簡稱CDAlky工藝)、Exxon公司的自攪拌制冷工藝(以下簡稱EMRE工藝)以及中國石化的易維護低溫硫酸烷基化工藝(以下簡稱SINOALKY工藝)。硫酸法烷基化是目前應用最普遍的成熟工藝,不同專利商工藝之間的差異主要在反應系統、制冷方式和流出物處理方面。硫酸法烷基化的酸耗為60~80 kgt烷基化油。由于硫酸沸點高,廢酸較難再生。為解決環保問題,需要配套建設廢酸再生裝置。當前主要的廢酸處理工藝有“濕法”酸再生和“干法”酸再生工藝,采用兩種工藝技術建成的廢酸再生裝置都在運行。

1.3 離子液烷基化[3]

離子液是指在室溫下呈液態、完全由陰、陽離子所組成的鹽。與傳統液體酸相比,中國石油大學(北京)的離子液工藝(CILA工藝)所采用的復合離子液體安全性好、腐蝕性小,反應條件緩和,裝置設備基本采用碳鋼制造,反應器為多臺靜態混合器串聯,離子液催化劑從第一臺反應器進入,烴類物料分別進入多臺反應器,烷基化油需要脫氯。廢離子液在裝置內再生,有部分廢渣排出。

1.4 固體酸烷基化

固體酸烷基化法采用烷基化反應與催化劑再生切換的工藝方案,具有反應產物與催化劑易分離、設備材質要求低、不存在酸泄露風險的優勢。主要技術有LUMMUS公司的AlkyClean工藝、UOP公司的Alkylene和Inalk工藝、TOPSOE公司的FBA工藝,KBR公司的K-SAAT工藝以及中國石化的ZCA-1 固體酸烷基化工藝[4]。其中,除AlkyClean工藝外,其余沒有工業化裝置。

2 各烷基化工藝的對比

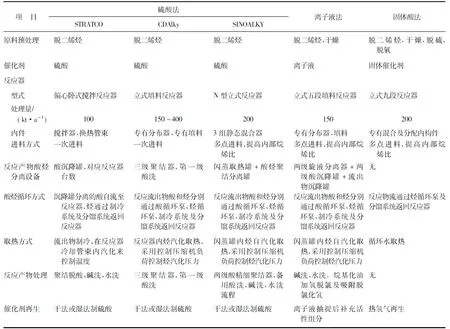

DuPont公司的STRATCO工藝技術的核心是采用水力頭葉輪的機械攪拌實現反應器內酸、烴的充分混合,具有較好的操作靈活性;反應系統酸自循環,降低了酸泄漏的風險;流出物致冷是該工藝的一大特點;反應器配有大功率攪拌器,對機械密封的要求高。LUMMUS公司CDAlky工藝的特點是反應器頂部裝有專有分布器,內部裝有填料,在不使用攪拌器的情況下提供良好的酸、烴分布及傳質效果;采用更低的反應溫度,通過烴類物料在反應器內汽化實現直接冷卻效果;取消了酸沉降罐及反應流出物的堿洗、水洗單元,改為三級酸烴聚結分離器,單臺反應器處理量為300 kta。中國石化的SINOALKY工藝采用特殊結構靜態混合器和多點進料技術,能夠降低局部進料烯烴濃度,提高內部烷烯比,抑制多余的二次反應發生;在保證產品質量的同時,可減少外部循環異丁烷的返回量,降低能耗。離子液烷基化技術的催化劑再生簡單,僅需抽提烴類后補充活性組分。與液體酸技術相比,固體酸工藝催化劑在臨氫條件下原位再生,烷基化油不含酸溶性油、聚合重組分等雜質,烷基化產物無水洗、堿洗或聚結器脫雜質等精制處理過程。以上各技術的工藝特點對比見表1。

表1 各烷基化技術的工藝特點對比

硫酸“濕法”再生工藝包括待生酸及酸性氣分解焚燒、冷卻除塵、兩級轉化、兩級冷凝和尾氣處理等單元,與“干法”工藝相比,裂解氣不需要水洗、干燥、升溫、升壓等過程,工藝流程簡單且操作費用低,可再生得到質量分數為98.5%的硫酸,滿足烷基化裝置的要求。“干法”再生工藝能夠得到質量分數為99.2%的硫酸,達到國家標準《工業硫酸》(GBT 534—2014)優等品技術要求。

3 主要工藝參數對比

3.1 原料雜質要求

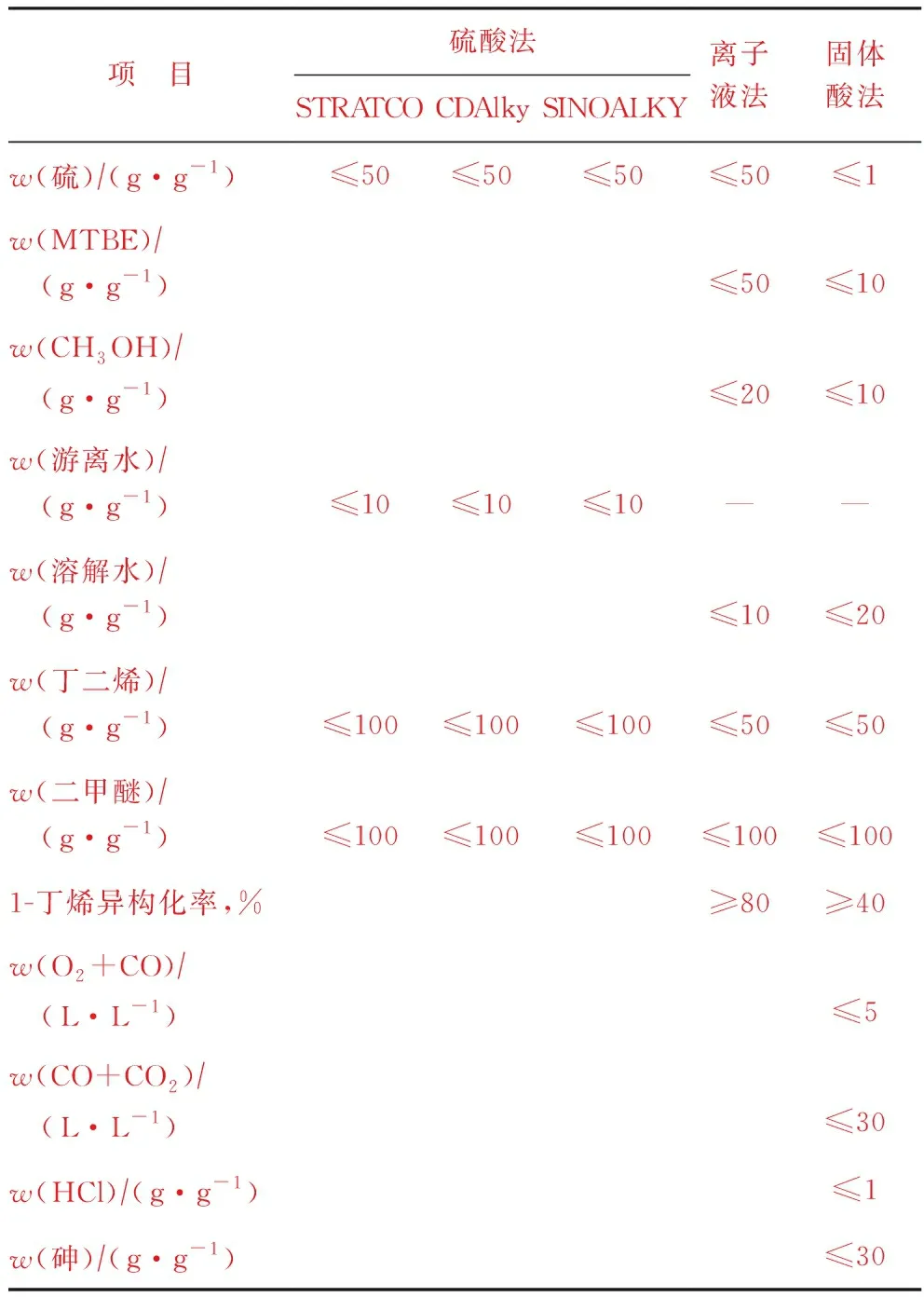

硫酸法烷基化技術對原料的雜質含量要求不高,為降低酸耗,需要對原料進行選擇性加氫脫二烯烴處理。離子液烷基化反應對原料的水含量要求苛刻,新鮮進料、循環異丁烷及冷劑均需脫水干燥處理,還需要進行脫甲醇、脫硫、選擇性加氫異構處理。固體酸技術為保持催化劑活性,需要脫除強氧化性、易占據酸性位導致貴金屬催化劑失活的雜質,原料要進行干燥、脫氧、脫硫、選擇性加氫異構處理。各烷基化技術對原料雜質含量的要求見表2。

表2 各烷基化技術對原料雜質的要求

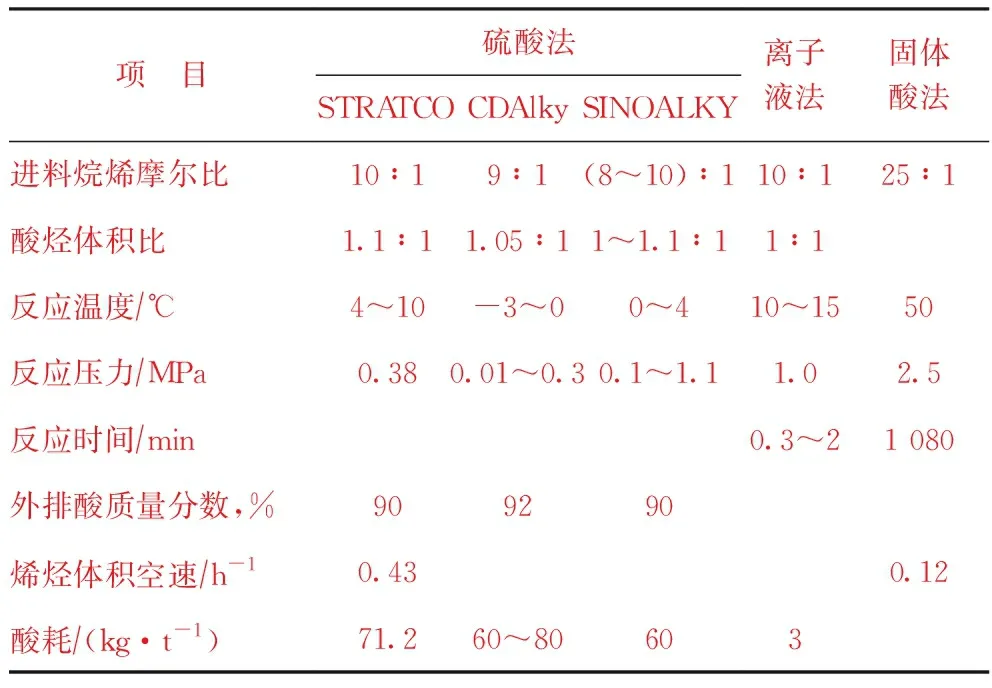

3.2 主要操作條件

烷基化反應的主要操作條件有烷烯比、酸烴比、反應溫度、反應壓力和反應時間[5]。各烷基化技術的主要操作條件見表3。由表3可以看出,相對于液體酸法,固體酸烷基化要求烷烯比高,異丁烷循環量大;由于反應溫度相對較高,不需制冷壓縮系統。

表3 各烷基化技術的主要操作條件對比

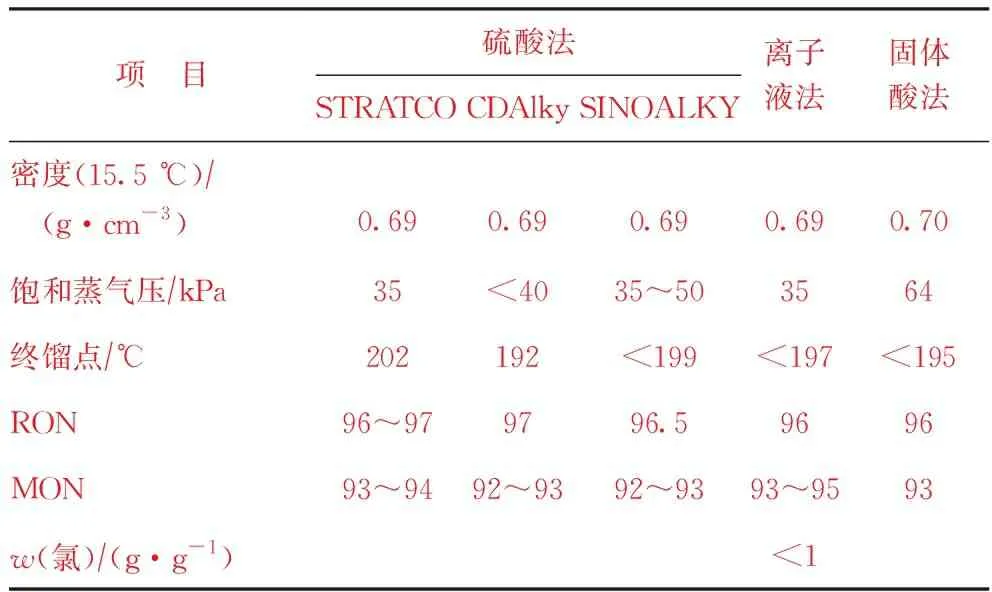

3.3 產品質量

各烷基化技術所得產品的質量對比見表4。由表4可以看出,各烷基化技術的產品質量基本相當,其中CDAlky技術的產品辛烷值略高。

表4 各烷基化技術的產品質量對比

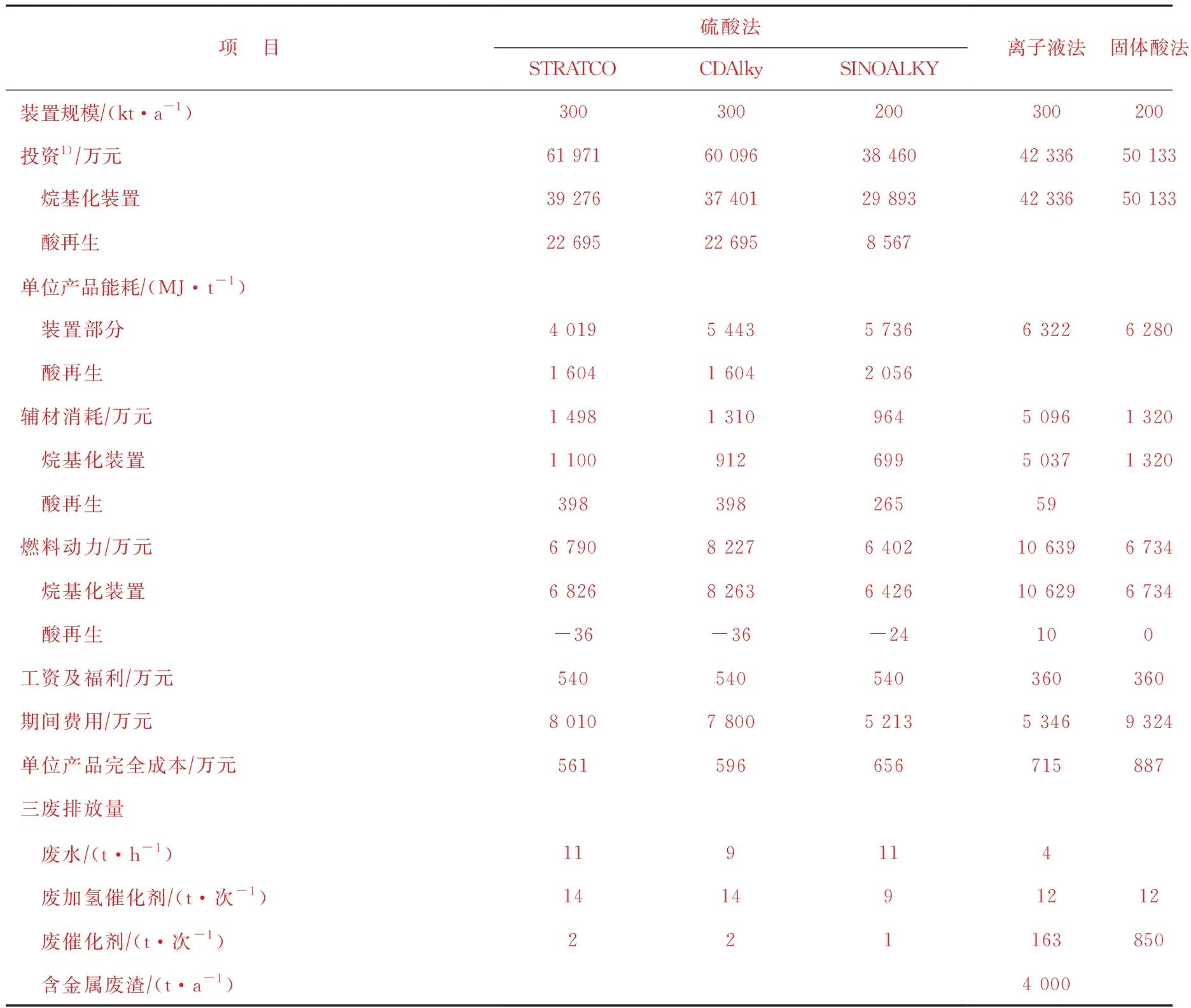

4 烷基化油經濟指標比較與成本測算

為便于項目之間進行經濟性比較,設定原料烴組成相同,裝置氫耗及產品分布相同。硫酸法工藝國外技術配套濕法酸再生工藝,SINOALKY技術配套其自有干法再生工藝。各烷基化技術的經濟指標及完全成本測算見表6。由表6可以看出,在物耗方面,硫酸烷基化的酸耗相對于烷基化油為50~80 kgt,需配套建設廢酸再生裝置。其中CDAlky技術不需對反應流出物堿洗,僅需對少量外排丙烷、異丁烷及含酸排放氣體進行堿洗,堿用量小于其它技術;離子液烷基化酸耗為3~5 kgt,催化劑在裝置內再生,需要每年補充活性組分近2 000 t;固體的烷基化每臺反應器的固體酸催化劑裝填量為50 t,共3臺反應器,催化劑壽命5年,成本較高。

能耗方面,硫酸烷基化和離子液烷基化需要致冷系統。就硫酸烷基化而言,CDAlky技術要求的反應溫度更低,并且采用了反應器內烴類汽化控制反應溫度,壓縮機功率相比STRATCO技術的制冷壓縮機功率要大,且循環酸泵、循環烴泵功率大,因此CDAlky技術的能耗較STRATCO技術的高,SINOALKY技術的能耗與CDAlky的相當;與硫酸烷基化相比,離子液烷基化的原料處理及流出物精制系統復雜,能耗較硫酸法高;而固體酸的烷烴摩爾比高,因此能耗也較高。

在安全環保方面,硫酸泄漏后為液體,對人的危害性較小。配套廢酸處理裝置后,無廢渣排放,廢氣排放指標符合環保要求;離子液較硫酸安全,對設備腐蝕性低,但固渣無害化處理后,需要外排含金屬廢渣4 000 ta,是該技術應用的主要制約因素;固體酸環境友好,本質安全,屬綠色工藝技術,無酸溶性油產生,環保壓力小,主要排放是廢催化劑。

投資方面,就硫酸烷基化而言,SINOALKY技術及其配套酸再生工藝的投資要低于STRATCO技術和CDAlky技術,離子液法烷基化裝置基本都是碳鋼設備,再生系統簡單,投資相對較低。硫酸法單位產品完全成本為561~656元t,SINOALKY技術因為是試驗裝置,設計指標偏保守,既有流出物聚結脫酸設備,又備有堿洗、水洗流程,優化后成本應較國外技術有優勢;離子液法單位產品完全成本為715元t,烷基化油固體酸法為887元t,均較硫酸法高。

表6 經濟指標與成本測算

1)固體酸裝置投資只列入了催化劑一次裝填費用的一部分,計7 700萬元,另一部分以租金的形式支付,計入期間費用,按催化劑壽命為5 年計算,每年支付2 990萬元。

5 結 論

(1)為應對汽油質量升級,烷基化油成為汽油池中必要調合組分,國內烷基化裝置的能力快速增加。中大型煉油化工企業通過建設烷基化裝置,不僅可以彌補汽油質量升級帶來的辛烷值損失,降低汽油池中烯烴、芳烴含量,而且通過轉化液化氣烯烴,生產富含正構烷烴的飽和液化氣供乙烯裝置,從而帶來綜合效益。

(2)烷基化技術各有其優缺點,氫氟酸烷基化由于安全風險大,已被其它技術所取代。硫酸法烷基化技術成熟,通過配套建設廢酸再生裝置,基本解決了安全環保問題。離子液烷基化和固體酸烷基化屬于新興技術,具有環境友好的特點,在簡化流程復雜性、降低成本方面仍存在改進空間。近年來國內技術成功開發應用,為避免技術壟斷起到積極的作用。企業應綜合安全要求、環保指標、投資及成本、技術可靠性等多方面權衡利弊,進行技術選擇。