高堿值磺酸鈣合成工藝研究

李云赫,洪 新,劉 明,曹 宇,唐 克

(1.遼寧工業(yè)大學(xué)化學(xué)與環(huán)境工程學(xué)院,遼寧 錦州 121001;2.遼寧渤大化工有限公司)

內(nèi)燃機(jī)油是潤(rùn)滑油中產(chǎn)量較大、合成技術(shù)更新較快的油品之一。隨著汽車技術(shù)以及相關(guān)消耗品的飛速發(fā)展,人們對(duì)內(nèi)燃機(jī)油的性能提出了越來越高的要求,這也推動(dòng)了內(nèi)燃機(jī)油的發(fā)展[1]。由于內(nèi)燃機(jī)油基礎(chǔ)油本身性能的局限性,需加入金屬清凈劑,該劑具有較強(qiáng)的中和性、高溫清凈性、防銹性以及較好的分散性,在內(nèi)燃機(jī)油添加劑中長(zhǎng)期占據(jù)主導(dǎo)地位[2-4]。高堿值磺酸鈣(T106)是一種重要的內(nèi)燃機(jī)油金屬清凈劑[5]。近年來合成磺酸鈣的發(fā)展重點(diǎn)在于提高產(chǎn)品的堿度、穩(wěn)定性及其膠體分散性,并簡(jiǎn)化工藝提高產(chǎn)品過濾性能[6]。相較國(guó)外而言,國(guó)內(nèi)在該方面的研究起步較晚,因此,優(yōu)化T106的合成工藝,充分利用資源具有現(xiàn)實(shí)意義[7]。進(jìn)口磺酸原料生產(chǎn)的磺酸鈣清凈劑與國(guó)產(chǎn)磺酸生產(chǎn)的產(chǎn)品品質(zhì)有差異,主要是因?yàn)榛撬嵩袭a(chǎn)地不同,其結(jié)構(gòu)、相對(duì)分子質(zhì)量、油溶性等略有不同,并且磺酸鈣的合成工藝對(duì)產(chǎn)品的性能也有一定影響。本研究采用多步法合成高堿值磺酸鈣,研究了不同來源的磺酸原料、國(guó)產(chǎn)磺酸與進(jìn)口磺酸不同配比、加水量和CO2通入速率、甲醇加入量等因素對(duì)合成高堿值磺酸鈣性能的影響。

1 實(shí) 驗(yàn)

1.1 實(shí)驗(yàn)原料和儀器

1.1.1實(shí)驗(yàn)原料高氯酸,分析純,天津政成化學(xué)制品有限公司生產(chǎn);異丙醇、石油醚,分析純,天津永晟精細(xì)化工有限公司生產(chǎn);冰乙酸,分析純,天津市北方天醫(yī)化學(xué)試劑廠生產(chǎn);蔗糖,分析純,天津市化學(xué)試劑三廠生產(chǎn);促B(十二羥基硬脂酸)、T901抗泡劑、甲醇(純度99%)、甲苯(純度99%),錦州康泰潤(rùn)滑油添加劑有限公司生產(chǎn);氯化鈣(純度95%)、氧化鈣(純度95%)、氫氧化鈣(純度98%),江蘇常熟金星化工公司生產(chǎn);潤(rùn)滑油基礎(chǔ)油150 SN,取自盤錦德勝化工有限公司。

磺酸原料由于產(chǎn)地不同,其結(jié)構(gòu)、相對(duì)分子質(zhì)量,凈酸值等均不同[8]。凈酸值是衡量磺酸原料磺化程度的重要指標(biāo),磺化反應(yīng)是將磺酸基引入有機(jī)化合物分子中的反應(yīng),在磺化程度一定的情況下,相對(duì)分子質(zhì)量越大,凈酸值應(yīng)越小;而在相對(duì)分子質(zhì)量一定的條件下,凈酸值越大,磺化程度越深甚至過磺化,磺化程度過深將影響磺酸鈣產(chǎn)品過濾情況[9]。試驗(yàn)用進(jìn)口磺酸為市售,國(guó)產(chǎn)磺酸A,B,C,D的來源及主要性質(zhì)見表1。

表1 國(guó)產(chǎn)磺酸的來源及主要性質(zhì)

1.1.2實(shí)驗(yàn)儀器JJ-1型精密定時(shí)電動(dòng)攪拌器,江蘇省金壇市榮華儀器制造有限公司制造;SHB-Ⅲ型循環(huán)水多用真空泵,鄭州長(zhǎng)城科工貿(mào)有限公司制造;LML-1型濕式氣體流量計(jì),長(zhǎng)春汽車濾清器責(zé)任有限公司制造;LZB-3型轉(zhuǎn)子流量計(jì),浙江余姚工業(yè)自動(dòng)化儀表廠生產(chǎn);101型電熱鼓風(fēng)干燥箱,北京市永光明醫(yī)療儀器廠生產(chǎn);WGZ-100型散射式光電濁度儀,上海珊科儀器廠(原上海第三光學(xué)儀器廠)生產(chǎn);RID-219石油產(chǎn)品顏色測(cè)定儀,大連瑞德儀器儀表有限公司生產(chǎn)。

1.2 T106的合成

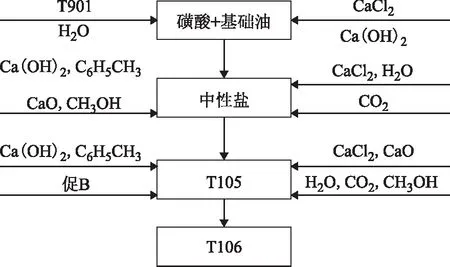

采用多步法合成T106,首先合成中性鹽,中性鹽再經(jīng)碳酸化合成中堿值磺酸鈣(T105),T105進(jìn)一步碳酸化得到T106。T106合成工藝流程示意見圖1。主要反應(yīng)方程式如下。

中性鹽反應(yīng):

碳酸化反應(yīng):

圖1 T106合成工藝流程示意

1.2.1中性鹽的制備稱取一定量的磺酸、基礎(chǔ)油和T901抗泡劑加入到燒瓶中,室溫下攪拌后加入水進(jìn)行反應(yīng),加入氯化鈣和氫氧化鈣反應(yīng)后負(fù)壓脫除水,加入助濾劑硅藻土,負(fù)壓抽濾使濾餅成白色,得到中性鹽。

1.2.2T105的制備將中性鹽置于燒瓶?jī)?nèi),攪拌均勻,分別投入甲苯、氫氧化鈣、氧化鈣、甲醇、氯化鈣、水,充入CO2氣體進(jìn)行反應(yīng),負(fù)壓脫除甲苯和水,加入助濾劑硅藻土攪拌,負(fù)壓抽濾至濾餅成白色,得到T105。

1.2.3T106的制備將T105置于燒瓶?jī)?nèi),預(yù)熱,加入用甲苯溶解后的促B溶劑,分別投入氫氧化鈣、氧化鈣、甲醇、氯化鈣、水再充入CO2氣體,負(fù)壓脫除甲苯和水,投入助濾劑硅藻土攪拌,負(fù)壓抽濾至濾餅成白色,得到T106。

1.3 測(cè)定方法

2 結(jié)果與討論

2.1 國(guó)產(chǎn)磺酸原料對(duì)合成T106性能的影響

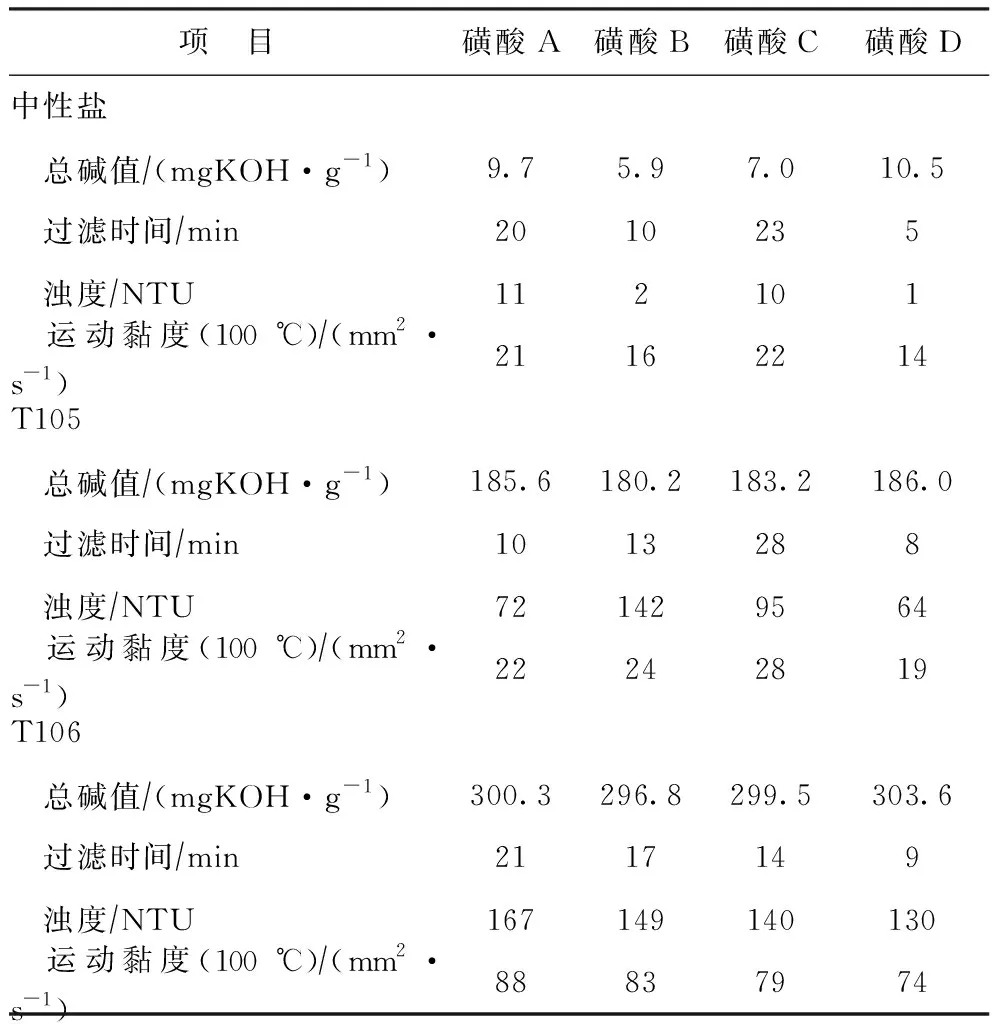

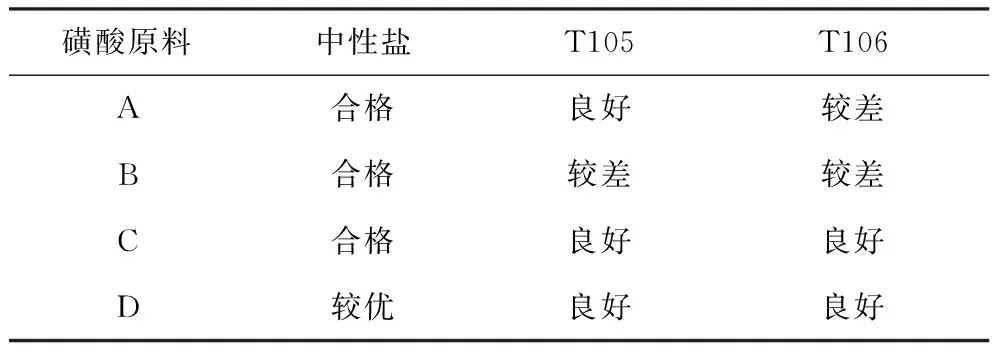

國(guó)產(chǎn)磺酸A,B,C,D對(duì)合成中性鹽、T105和T106性能的影響見表2。從表2可以看出:①合成中性鹽時(shí),以磺酸D為原料得到產(chǎn)品的總堿值最高,過濾時(shí)間最短,濁度最低,運(yùn)動(dòng)黏度最低;②T105的總堿值理想指標(biāo)為182~185 mgKOHg,國(guó)產(chǎn)磺酸A,B,C,D合成T105的總堿值基本達(dá)標(biāo);從過濾時(shí)間方面考察,磺酸D合成T105的過濾時(shí)間最短,過濾相對(duì)順暢;③T106的總堿值要求大于300 mgKOHg,國(guó)產(chǎn)磺酸A,B,C,D合成T106的總堿值符合高堿值標(biāo)準(zhǔn)的只有磺酸A和磺酸D;與磺酸A相比,磺酸D合成T106的總堿值更大,濁度、運(yùn)動(dòng)黏度較低,過濾較容易。磺酸A和磺酸D的平均相對(duì)分子質(zhì)量相差不大,但磺酸A比磺酸D的凈酸值大。當(dāng)相對(duì)分子質(zhì)量一定時(shí),凈酸值越大,磺酸磺化程度越深,甚至發(fā)生過磺化,因此可以推測(cè)磺酸A過磺化較深。直鏈烷基對(duì)磺化阻礙較小,烷基側(cè)鏈會(huì)阻礙磺化,磺酸A合成的中性鹽、T105和T106不易過濾,故推斷磺酸A含有大量的直鏈烷基,磺酸D的烷基側(cè)鏈較長(zhǎng)、支化度較高。當(dāng)烷基側(cè)鏈較長(zhǎng)且支化度較高時(shí),不僅可以阻礙磺化,還可以將磺酸鈣鹽分子形成的膠束中心空間變大,對(duì)碳酸鈣鹽的增溶更有利,進(jìn)而使更多的堿性組分被包裹在膠核中,并且平均相對(duì)分子質(zhì)量較大的磺酸D發(fā)生碳酸化反應(yīng)時(shí)形成的膠核會(huì)更穩(wěn)定,不易破裂,故磺酸D合成的產(chǎn)品總堿值較高。綜合考慮,選擇磺酸D作為合成T106的磺酸原料。

表2 國(guó)產(chǎn)磺酸對(duì)合成中性鹽、T105和T106性能的影響

國(guó)產(chǎn)磺酸A,B,C,D對(duì)合成中性鹽、T105和T106油溶性性能的影響見表3。從表3可以看出,以磺酸D為原料合成的產(chǎn)品的油溶性優(yōu)于其它3種國(guó)產(chǎn)磺酸原料合成的產(chǎn)品的油溶性,故推測(cè)磺酸D中含有較多非極性基團(tuán)。綜合考慮,國(guó)產(chǎn)磺酸D是較適宜合成T106的磺酸原料,故選取國(guó)產(chǎn)磺酸D進(jìn)行后續(xù)試驗(yàn)。

表3 國(guó)產(chǎn)磺酸原料合成產(chǎn)品的油溶性

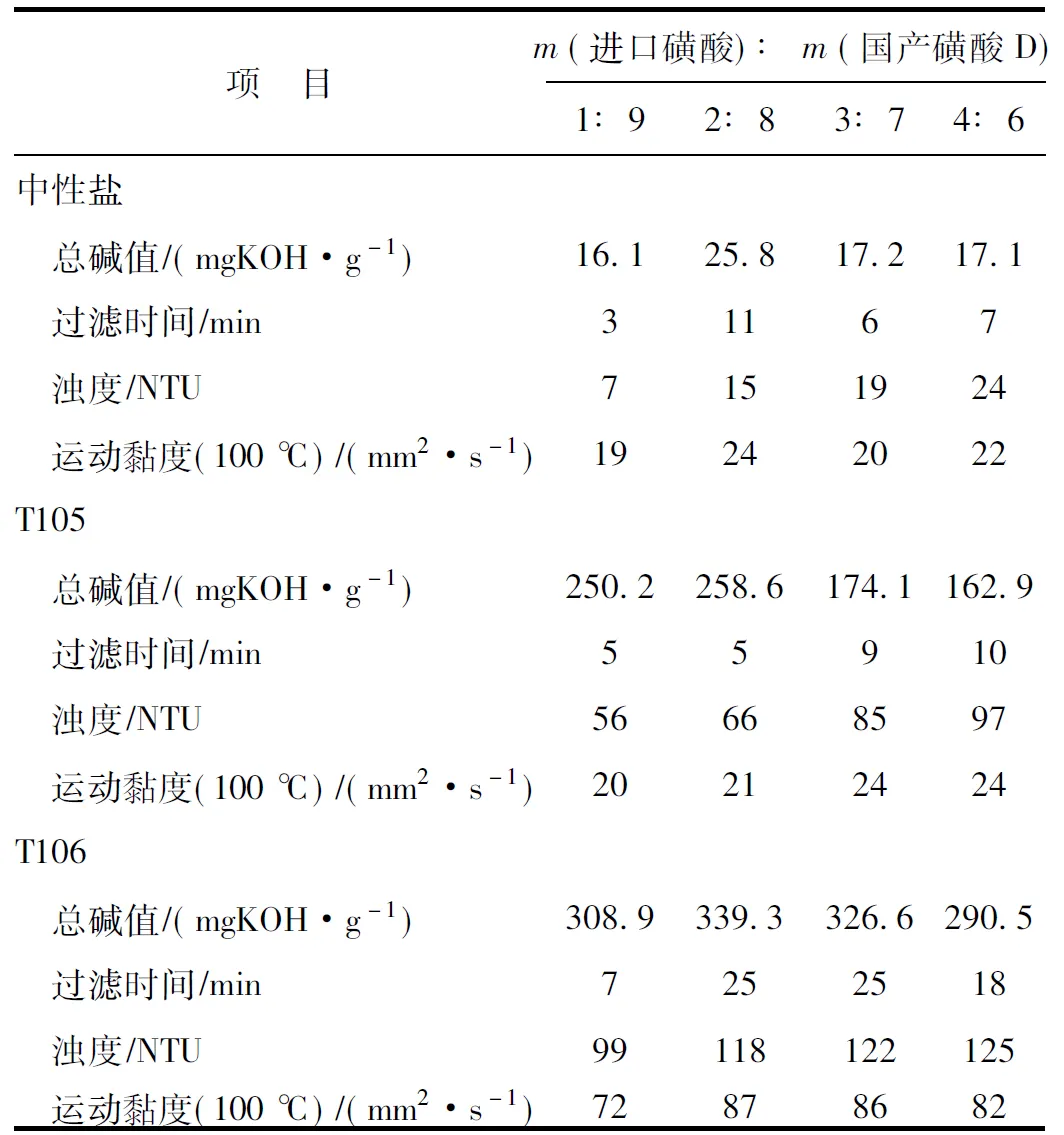

2.2 進(jìn)口國(guó)產(chǎn)磺酸不同配比對(duì)合成T106性能的影響

國(guó)產(chǎn)重烷基苯磺酸組成相對(duì)較復(fù)雜,碳數(shù)分布范圍較廣,不易控制磺化產(chǎn)品的質(zhì)量,有的組分磺化不充分,有的組分發(fā)生過磺化,重烷基苯磺酸產(chǎn)品差異大,顏色較深,且含有大量雜質(zhì)。進(jìn)口磺酸原料品質(zhì)大部分優(yōu)于國(guó)產(chǎn)磺酸,但成本較高,為了節(jié)約成本又能極大限度發(fā)揮進(jìn)口磺酸性能的優(yōu)越性,采用進(jìn)口磺酸和國(guó)產(chǎn)磺酸D合理配比的方式生產(chǎn)T106。試驗(yàn)考察了兩種磺酸不同配比對(duì)合成中性鹽、T105和T106性能的影響,結(jié)果見表4。由表4可見:①進(jìn)口磺酸與國(guó)產(chǎn)磺酸D質(zhì)量比為2∶8時(shí)合成中性鹽的總堿值最高,但過濾時(shí)間較長(zhǎng),運(yùn)動(dòng)黏度較大;進(jìn)口磺酸與國(guó)產(chǎn)磺酸D質(zhì)量比為1∶9,3∶7,4∶6時(shí),合成中性鹽總堿值基本相當(dāng),但進(jìn)口磺酸與國(guó)產(chǎn)磺酸D質(zhì)量比為1∶9時(shí),運(yùn)動(dòng)黏度較低,過濾最容易,表明生成的無定形CaCO3微粒很好地被中性鹽包裹,形成穩(wěn)定且黏度較小的膠團(tuán),易于過濾,使過濾時(shí)間更短[10-11];②進(jìn)口磺酸與國(guó)產(chǎn)磺酸D質(zhì)量比為1∶9和2∶8時(shí),合成T105的總堿值最高,過濾時(shí)間最短,運(yùn)動(dòng)黏度和濁度較小;③在合成T106時(shí),雖然進(jìn)口磺酸與國(guó)產(chǎn)磺酸D質(zhì)量比為1∶9時(shí)總堿值不是最高,但過濾時(shí)間最短,濁度和運(yùn)動(dòng)黏度較低。當(dāng)進(jìn)口磺酸與國(guó)產(chǎn)磺酸D質(zhì)量比增大時(shí),過濾時(shí)間和運(yùn)動(dòng)黏度也變大,造成這一現(xiàn)象的原因是因?yàn)閲?guó)產(chǎn)磺酸的相對(duì)分子質(zhì)量普遍比進(jìn)口磺酸的相對(duì)分子質(zhì)量小,磺酸相對(duì)分子質(zhì)量較大時(shí),生成的碳酸鹽微粒的粒度大,易分布不均勻,聚集產(chǎn)生較大顆粒的沉淀,過濾困難,但當(dāng)磺酸相對(duì)分子質(zhì)量較小時(shí),又會(huì)致油溶性降低,溶解在油中的鈣鹽減少,從而導(dǎo)致產(chǎn)品質(zhì)量下降,鈣鹽含量下降使產(chǎn)品的酸中和能力和高溫清潔性下降。綜合各方面因素,合成高堿值產(chǎn)品較適宜的進(jìn)口磺酸與國(guó)產(chǎn)磺酸D質(zhì)量比為1∶9。

表4 進(jìn)口磺酸與國(guó)產(chǎn)磺酸原料D不同配比合成的中性鹽、T105、T106的主要性能

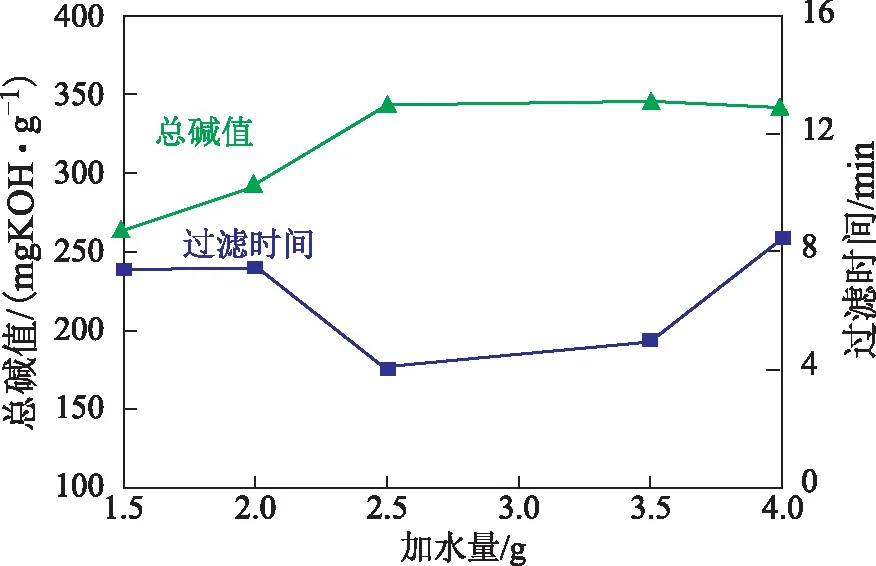

2.3 加水量對(duì)合成T106性能的影響

加水量對(duì)合成T106過濾時(shí)間及總堿值的影響見圖2。由圖2可見,隨著體系加水量的增加,合成T106的總堿值逐漸增大,當(dāng)加水量為4.0 g時(shí),總堿值降低。這是因?yàn)樗谥行喳}碳酸化過程中起著重要的作用,氧化鈣轉(zhuǎn)化為氫氧化鈣、氫氧化鈣與二氧化碳反應(yīng)生成碳酸鈣都需要水的參與,且在碳酸化反應(yīng)過程,由水和磺酸鈣正鹽形成的反相微乳液滴的大小也與體系水含量密切相關(guān);水量小,微乳液滴數(shù)量少且直徑較小,界面強(qiáng)度高,二氧化碳與甲醇鈣反應(yīng)形成的碳酸化甲醇鈣不易進(jìn)入微乳液滴反應(yīng)體系發(fā)生反應(yīng)生成碳酸鈣;增加水量,使微膠乳中水含量增加,直徑增大,界面強(qiáng)度降低,有利于甲醇鈣和碳酸化甲醇鈣滲透到微膠乳內(nèi)部,便于反應(yīng)進(jìn)行,提高產(chǎn)品堿值;而當(dāng)水量過高,微乳液體直徑變大,微膠乳體系穩(wěn)定性變差,不利于碳酸鈣生成,產(chǎn)品堿值降低。從圖2還可以看出,加水量為1.5~2.5 g時(shí),過濾時(shí)間隨加水量的增加而降低,加水量為2.5~3.5 g時(shí)過濾時(shí)間基本趨于平衡,之后過濾時(shí)間又隨加水量的增加而增加。這是因?yàn)榧铀窟^高,會(huì)使微膠乳體系變得不穩(wěn)定,體系濁度變大,過濾困難;水量較低時(shí),氫氧化鈣不能完全轉(zhuǎn)化為碳酸鈣,在相互碰撞過程由于氫氧化鈣間的氫鍵作用凝聚變大而沉淀及氫氧化鈣與水分子借助氫鍵締合作用形成大顆粒粒子,產(chǎn)品黏度和濁度變大,過濾困難。程輝杰等[12]在研究加水量對(duì)合成磺酸鈣總堿值的影響時(shí)也發(fā)現(xiàn),水量過多會(huì)造成氫氧化鈣堿值損失,且使產(chǎn)品的投入產(chǎn)出比升高,效益降低;水量過少會(huì)導(dǎo)致反應(yīng)進(jìn)行不徹底,氫氧化鈣不能完全轉(zhuǎn)化為碳酸鈣,造成產(chǎn)品收率低,總堿值過低,過濾困難。綜合考慮,適宜的加水量為2.5 g。

圖2 加水量對(duì)合成T106過濾時(shí)間及總堿值的影響

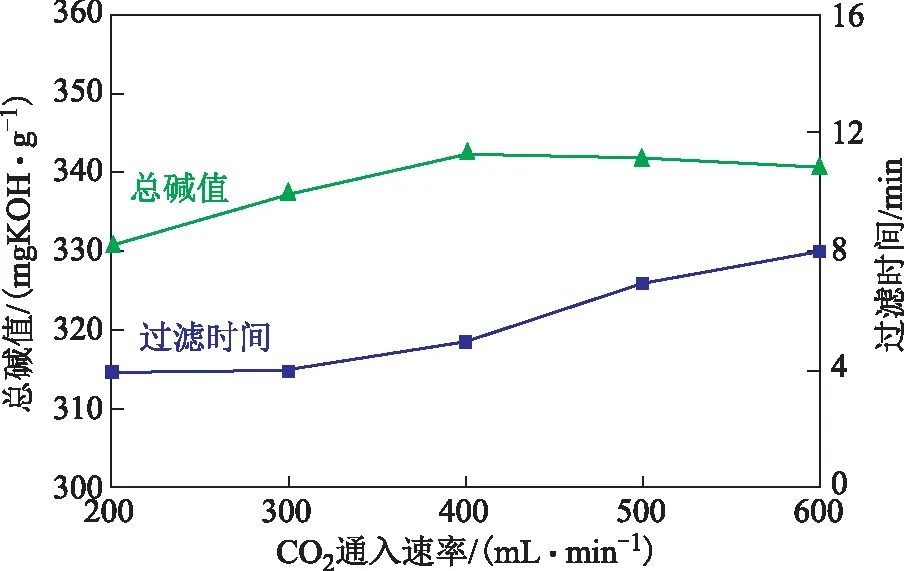

2.4 CO2通入速率對(duì)合成T106性能的影響

高堿值磺酸鈣中的鈣是以無定型碳酸鈣的形式存在,而碳酸鈣是在水和磺酸鈣正鹽形成的反相微乳液滴中形成的,微乳液滴中除包含碳酸化甲醇鈣還含有部分氫氧化鈣,二氧化碳只有穿過微乳液滴界面膜進(jìn)入微反應(yīng)器內(nèi)才能與氫氧化鈣反應(yīng)生成碳酸鈣。在碳酸化反應(yīng)過程,保持二氧化碳通入總量固定不變,考察二氧化碳通入速率對(duì)合成T106性能的影響,結(jié)果見圖3。從圖3可以看出:CO2通入速率為200 mLmin時(shí),合成T106的總堿值最低;當(dāng)CO2通入速率加快,總堿值變大;但當(dāng)通入速率大于400 mLmin時(shí)總堿值反而稍有降低。這一現(xiàn)象說明CO2的通入速率會(huì)直接影響碳酸鈣的形成速率、顆粒粒度、形態(tài)和其向油相轉(zhuǎn)移的速率,是因?yàn)楫?dāng)二氧化碳通入速率過低時(shí),單位時(shí)間內(nèi)合成碳酸化甲醇鈣量少且進(jìn)入微乳液滴中的數(shù)量不足,碳酸鈣含量小產(chǎn)品堿值較低;反之,二氧化碳通入速率過大,單位時(shí)間內(nèi)進(jìn)入微乳液滴中的碳酸化甲醇鈣和二氧化碳量過大,部分二氧化碳來不及與體系中的氫氧化鈣反應(yīng),使微乳液滴內(nèi)核體積急速膨脹界面膜破裂,產(chǎn)品堿值下降,而且在短時(shí)間內(nèi)CO2通入速率過快會(huì)導(dǎo)致CO2過量,在有水的情況下與CaCO3作用下生成不穩(wěn)定的Ca(HCO3)2,從膠核中析出,另一方面由于體系中原位生成的CaCO3粒子在分子重排過程中不斷聚集增長(zhǎng),達(dá)到一定程度后較大的CaCO3粒子在重力作用下沉降析出,也會(huì)導(dǎo)致產(chǎn)品中碳酸鹽含量減少,堿值降低[13];當(dāng)通入速率為200 mLmin和300 mLmin時(shí),過濾時(shí)間較短,隨著通入速率的加快,過濾也越來越困難。另外,碳酸化反應(yīng)為放熱反應(yīng),過高的CO2通入速率使碳酸化反應(yīng)過程的溫度升高,當(dāng)反應(yīng)溫度超過52 ℃時(shí),會(huì)形成難過濾的球霰石結(jié)構(gòu)碳酸鈣且使CO2的吸收率降低,并且當(dāng)溫度高于46 ℃時(shí),會(huì)造成促進(jìn)劑甲醇的揮發(fā)。當(dāng)CO2通入速率為400 mLmin時(shí),T106總堿值高達(dá)342 mgKOHg。因此,確定較適宜CO2通入速率為400 mLmin。

圖3 CO2通入速率對(duì)合成T106性能的影響

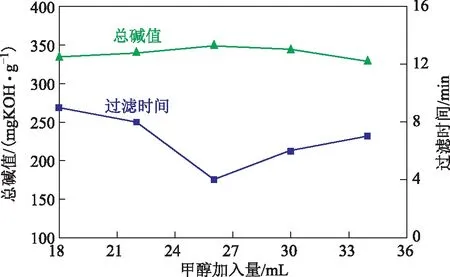

2.5 甲醇加入量對(duì)合成T106性能的影響

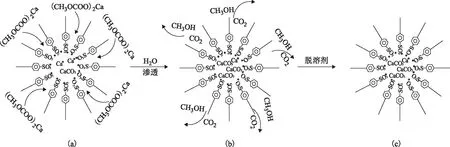

較大的堿性組分很難與正鹽結(jié)合形成穩(wěn)定的膠團(tuán),因?yàn)樘妓徕}不溶于油,容易聚集形成大顆粒沉淀,使油變得渾濁并且難于過濾,加入促進(jìn)劑可以得到分散性較好的膠團(tuán),實(shí)驗(yàn)考察了促進(jìn)劑甲醇加入量對(duì)合成T106性能的影響,結(jié)果見圖4。從圖4可以看出:當(dāng)甲醇加入量為18~26 mL時(shí),合成T106的總堿值隨甲醇加入量的增加而增加,過濾時(shí)間隨甲醇加入量的增加而降低;甲醇加入量為26 mL時(shí),合成T106的總堿值最高并且過濾時(shí)間最短,加入量大于26 mL,隨著甲醇加入量增加,過濾時(shí)間變長(zhǎng),總堿值逐漸降低。這是因?yàn)榛撬徕}膠團(tuán)內(nèi)部為無機(jī)親水相,外部為有機(jī)疏水相,而碳酸鈣的形成必須在膠團(tuán)內(nèi)部形成,根據(jù)相似相溶原理,無機(jī)物氫氧化鈣、氧化鈣和二氧化碳不易透過外層有機(jī)相進(jìn)入內(nèi)部無機(jī)相發(fā)生化學(xué)反應(yīng),加入促進(jìn)劑甲醇,與氫氧化鈣、氧化鈣和二氧化碳反應(yīng),生成碳酸化甲醇鈣,碳酸化甲醇鈣的極性端增加了滲透性,降低了微反應(yīng)器的界面膜強(qiáng)度,碳酸化甲醇鈣吸附在膠團(tuán)外表面(圖5(a))通過滲透進(jìn)入親水相后,在水分子的作用下分解成甲醇和碳酸鈣(見圖5(b)),生成的甲醇通過滲透脫水去除(見圖5(c)),因此甲醇的加入促進(jìn)了無定型碳酸鈣的形成,膠團(tuán)穩(wěn)定,總堿值增大,易于過濾。但加入量過高,會(huì)破壞膠團(tuán)界面強(qiáng)度,使膠團(tuán)破裂,形成的納米碳酸鈣粒子容易聚集成大顆粒而進(jìn)入沉渣過濾掉,使產(chǎn)品堿值降低,并且過濾困難。因此,確定最佳甲醇加入量為26 mL。

圖4 甲醇加入量對(duì)合成T106性能的影響

圖5 甲醇作用機(jī)理

3 結(jié) 論

(1)國(guó)產(chǎn)磺酸A,B,C,D中,磺酸D合成T106的總堿值、過濾速率、濁度和運(yùn)動(dòng)黏度最優(yōu)。

(2)合成高堿值磺酸鈣的最佳條件為:進(jìn)口磺酸與國(guó)產(chǎn)磺酸D質(zhì)量比1∶9,加水量2.5 g,CO2通入速率400 mLmin,甲醇加入量26 mL。