淺談6拐印度曲軸鐓鍛工藝設計

文/匡利華·中車資陽機車有限公司

本文分析了6拐印度曲軸基本結構和參數、鐓鍛工藝難點;采用了新工藝設計、計算機模擬仿真和工藝試驗等研究方法;成功開發了6拐印度曲軸,材料利用率達到62%。

印度6拐曲軸是印度國家鐵路公司從美國引進的機車柴油機用曲軸。此前資陽公司已成功開發2種印度曲軸,印度ALCO16V251曲軸和印度EMD710曲軸,印度6拐曲軸是第3種,其柴油機轉速為1100轉/分鐘,功率為2940kW。

鐓鍛工藝分析

6拐曲軸基本機構及參數

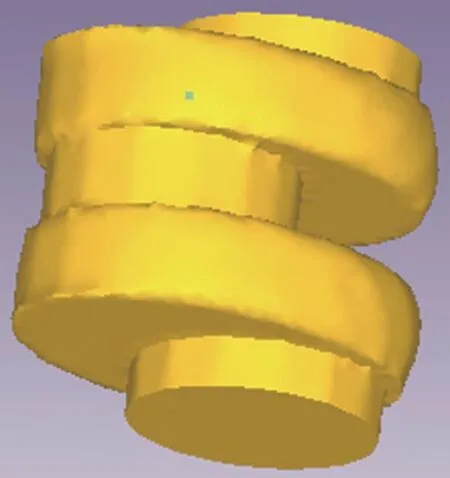

圖1為印度6拐曲軸三維零件圖,材料為42CrMoA,由6個曲拐和3個法蘭組成(1個曲拐=2個曲柄臂+1個連桿頸+1個主軸頸)。6個曲拐有3個相位,1(6)曲拐、2(5)曲拐、3(4)曲拐在圓周上以120°分布。為方便表達,本文將從左至右編號為1~6拐。

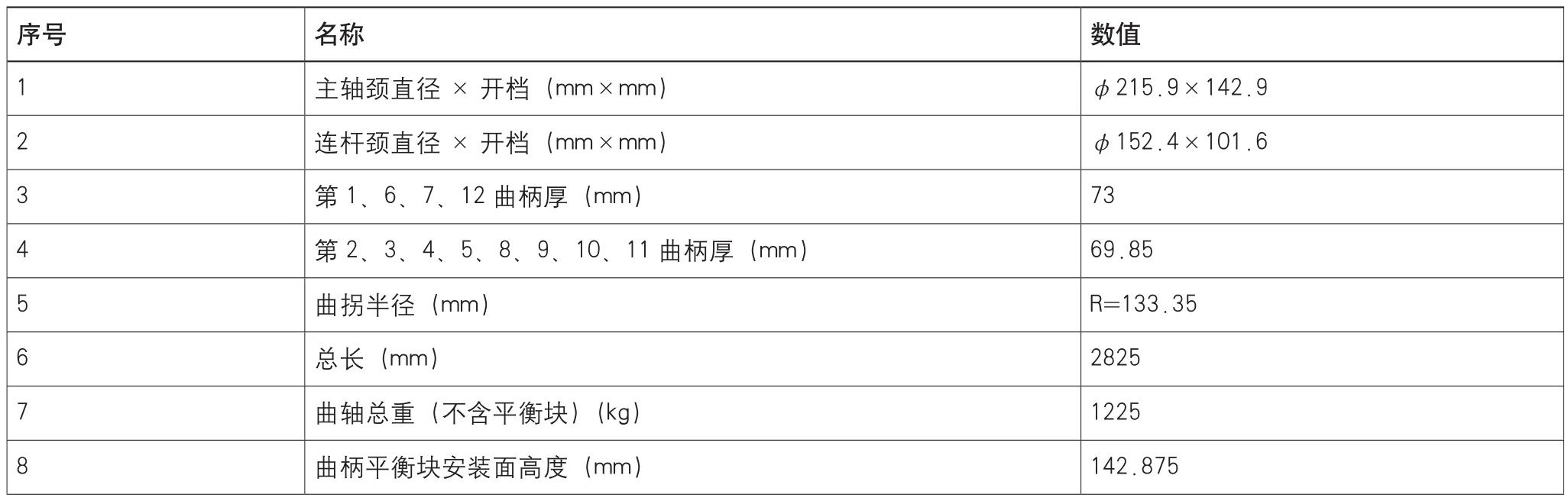

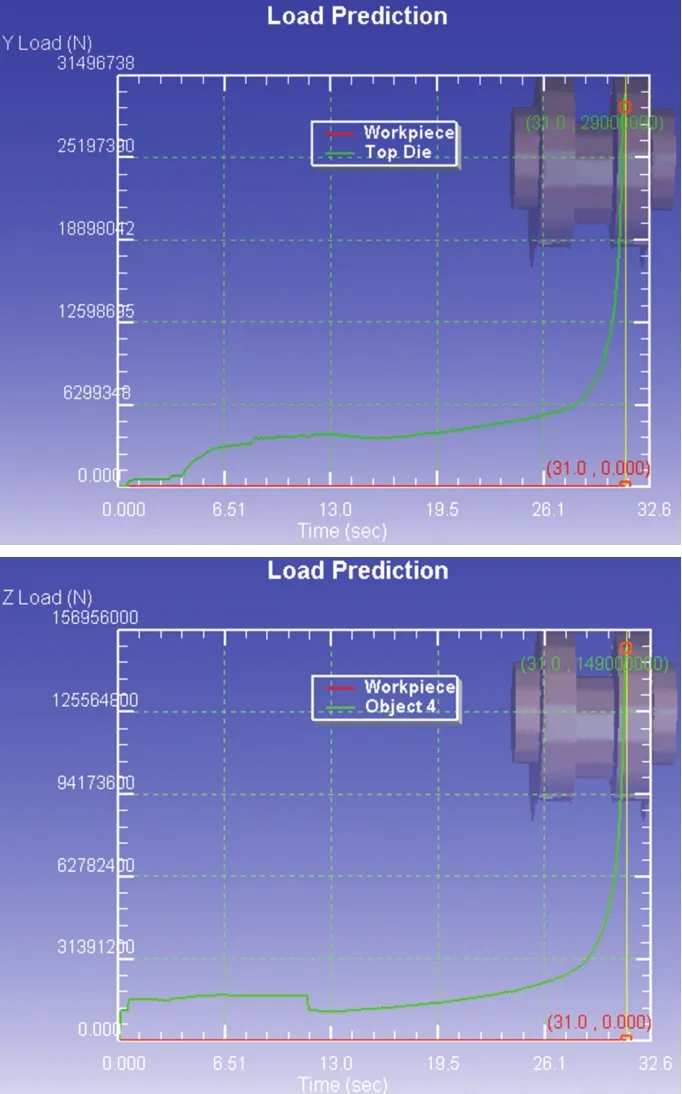

與印度ALCO16V251曲軸零件參數比較

從表1和2可以看出,6拐印度曲軸和印度ALCO16V251曲軸比,連桿頸開檔和單拐長度尺寸有差異。由于這兩個參數的差異,鐓鍛工藝及鐓鍛模具不能借用印度ALCO16V251曲軸,必須全新設計。

工藝設計目標及難點分析

⑴難點1:為節約生產成本,本次工藝設計要求減少校直工序。

⑵難點2:印度ALCO16V251曲軸連桿頸開檔為177.8mm,6拐印度曲軸連桿頸開檔為101.6mm,開檔尺寸比印度ALCO16V251曲軸小76.2mm,鐓鍛難度大。

圖1 6拐曲軸三維零件圖

表1 6拐印度曲軸主要結構參數

表2 印度ALCO16V251曲軸結構參數表

⑶難點3:前面分析了6拐曲軸和印度ALCO16V251曲軸的差異,印度ALCO16V251曲軸鐓鍛工藝已經非常成熟,因此本次工藝設計可借鑒印度ALCO16V251曲軸鐓鍛工藝設計經驗,同時采用近凈成形技術設計鍛件余量,在現有工藝條件下,保證材料利用率最大化。

采用新工藝進行鍛造設計

曲線雙分模設計

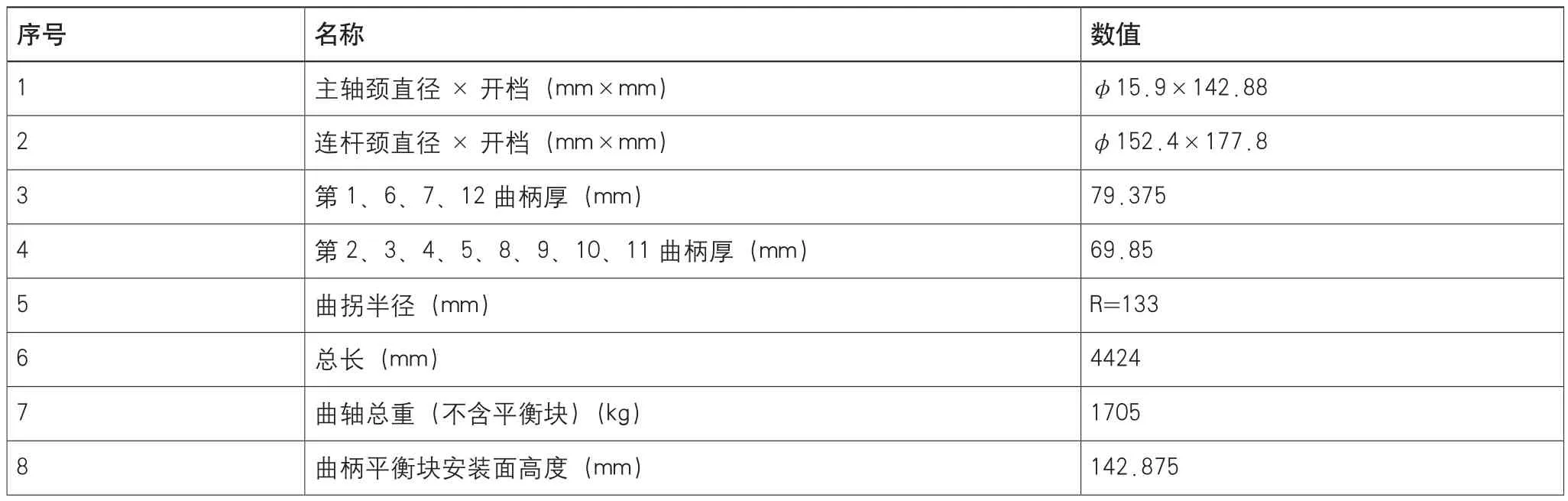

本次工藝設計的新工藝為曲柄分模方式——曲線雙分模方式(圖2),傳統曲柄分模方式為單分模(以連桿頸中心作為鍛件分模線);單分模的缺點不利于坯料的分料,曲柄安裝面容易塌角,并且在曲柄底部(靠近連桿頸側)形成大量工藝余塊。曲線雙分模優點:減小曲柄圓周余量,曲柄臂安裝面成形好。

圖2 曲柄的雙分模與單分模

坯料直徑余量小

鍛件主軸頸直徑為φ250mm,坯料選擇φ260mm,單邊余量為5mm,此余量為目前所有RR產品中余量最小,降低坯料用料重量,節約生產成本。

鐓鍛順序優化

在曲軸輸出端有一個法蘭,用料長為710mm,鐓鍛第6曲拐時法蘭會參與定位,由于法蘭坯料長,鍛造難度大,為保證鍛造質量,將法蘭鍛造定位第1火次,并確定鍛造變形順序為:輸出端法蘭→第6拐→第5拐→第4拐→第3拐→第2拐→第1拐→自由端法蘭。此工藝方法的優點為降低了輸出端法蘭的鍛造難度,同時降低操作工更換模具的勞動強度。

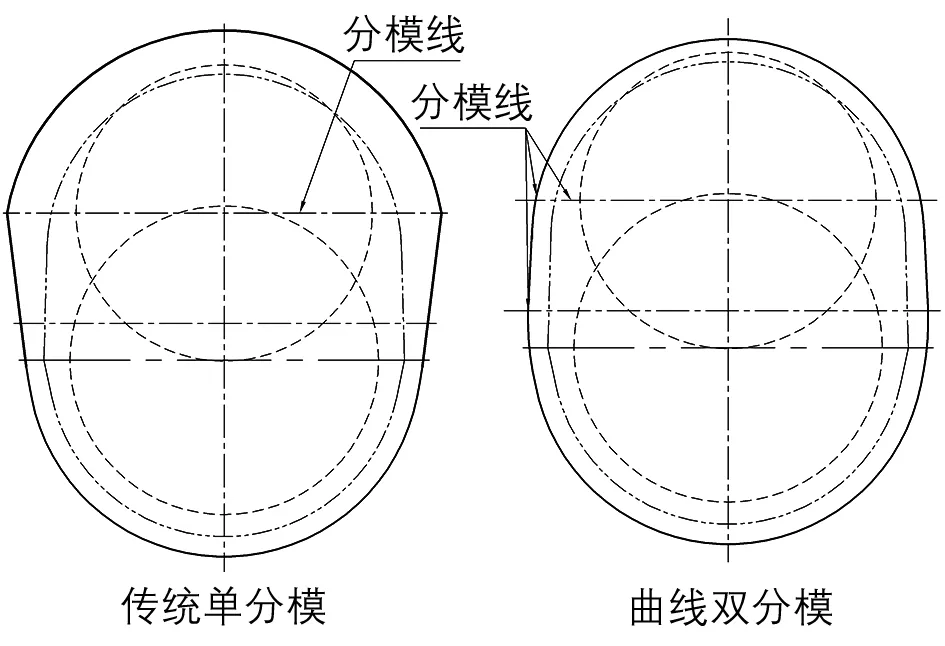

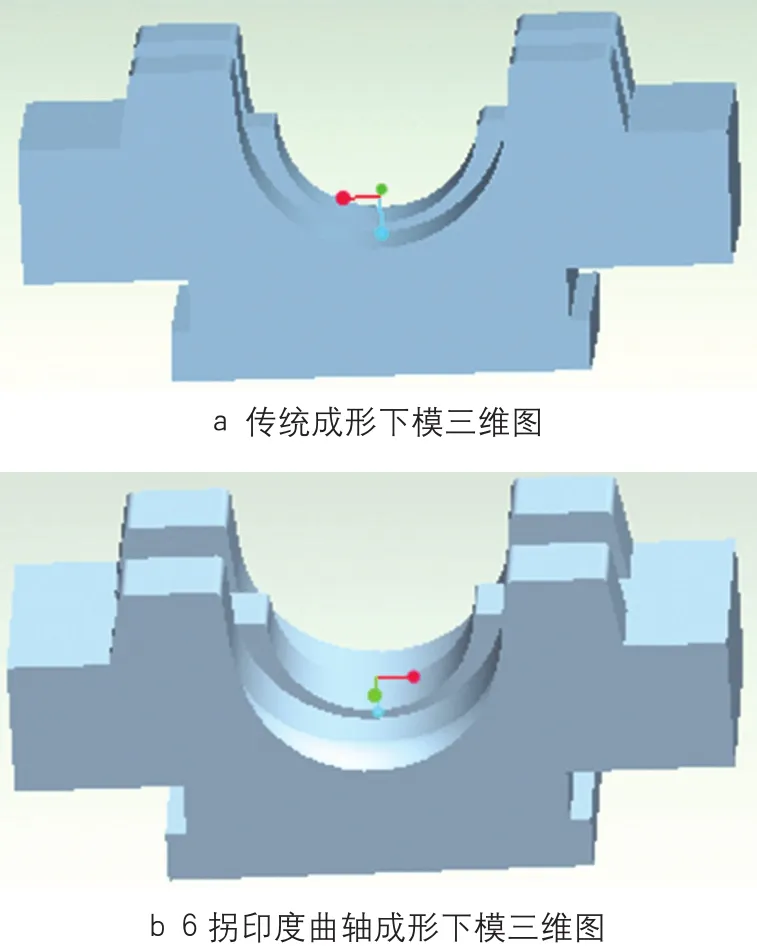

鐓鍛模具外側圓弧面設計

和傳統鐓鍛模具(圖3a)比,成形下模具外側設計一個圓弧面,如圖3b所示,使坯料在鐓彎過程中曲柄臂外側形成自然圓弧,形成一個與零件形狀相似斜面,實現近凈成形目的。

計算機數值模擬

模擬參數的設置

采用Deform模擬軟件模擬一個單拐成形,分析不考慮熱傳導因素對成形的影響,工藝參數設置:

圖3 鐓鍛成形下模

⑴材料:42CrMoA;

⑵坯料規格:第一次模擬為φ260mm×198mm,連桿頸部位坯料φ240mm×80mm;

⑶網格劃分:分析采用四面體網格,僅對坯料劃分網格,網格數量為56230,并在成形部位進行細化,在成形過程中動態網格再劃分;

⑷模擬步長:0.1s/步;

⑸摩擦邊界條件:采用剪切模型,剪切系數m=0.7;

⑹速度:壓機垂直向下的速度5mm/s;

⑺坯料溫度設置1180℃。

模擬結果分析

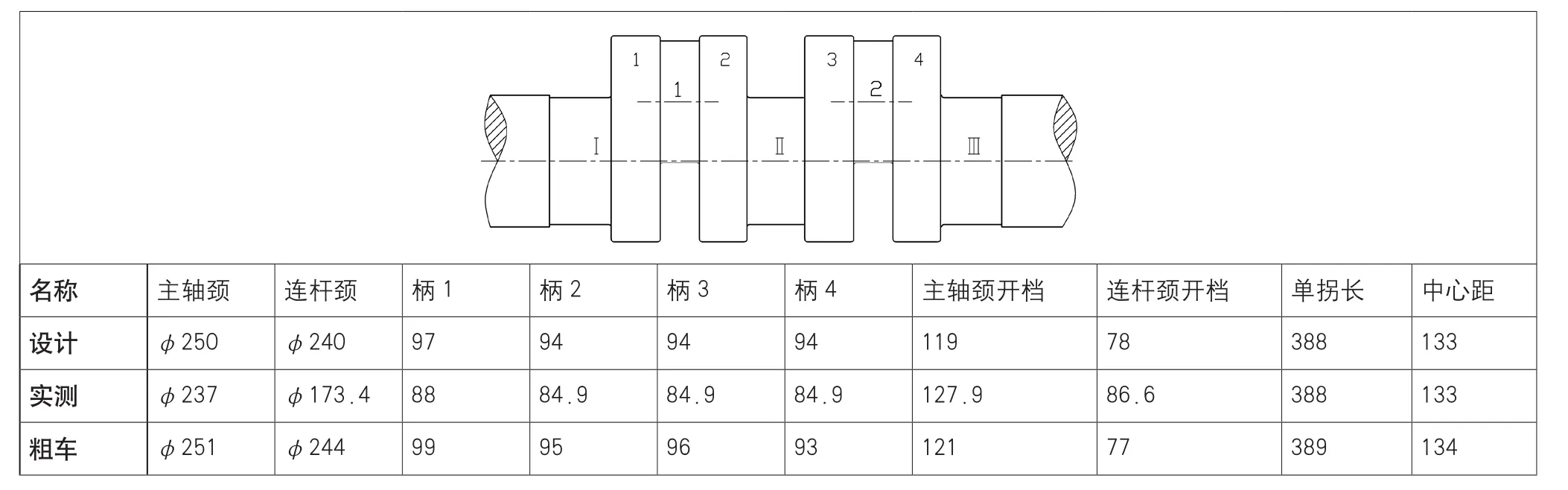

圖4為模擬結果,鍛件成形無塌角、缺肉等缺陷,但曲柄下側飛邊肥大。根據分析,坯料用料偏多。因此將坯料規格設置為φ260mm×195mm進行第2次模擬,圖5為第2次模擬結果,曲柄底部飛邊減小。圖6分別為垂直方向載荷-行程曲線和水平方向載荷-行程曲線。

工藝試驗

雙拐試驗

根據第2次模擬結果分析,坯料規格選擇φ260 mm×195mm,進行雙拐試驗,圖7為雙拐鍛件實物照片。試驗結果與第二次模擬結果相符,進一步驗證了參數設計合理,表3為雙拐鍛件劃線報告,鍛件余量分配和表面質量滿足工藝要求。

圖4 第1次單拐鍛件模擬照片

圖5 第2次單拐鍛件模擬照片

表3 雙拐鍛件劃線報告 單位(mm)

圖6 載荷-行程曲線

圖7 雙拐鍛件實物照片

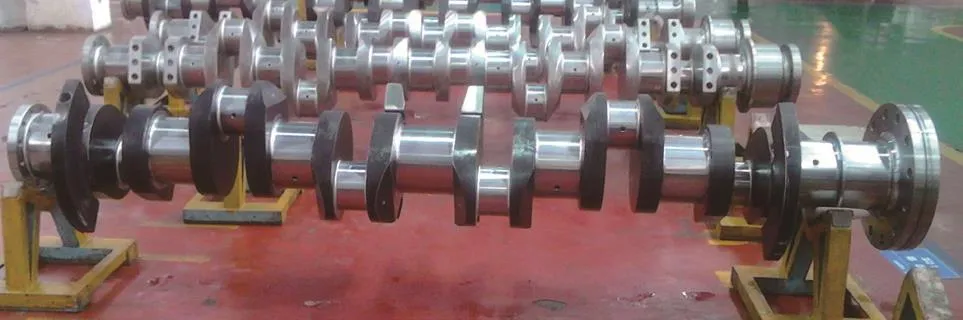

圖8 成品曲軸實物圖

試驗驗證

根據計算機數值模擬和雙拐試驗結果,驗證了鐓鍛工藝參數和模具設計合理,投入首支整軸生產驗證,圖8為6拐印度曲軸成品實物圖。

結論

⑴成功開發6拐曲軸,實現批量生產;

⑵采用曲線雙分模設計、小余量坯料直徑、優化鐓鍛順序和模具外側圓弧面設計等新工藝方法實現鍛件近凈成形,用數值模擬和工藝試驗驗證了工藝的合理性。

⑶原材料利用率與ALCO16V251曲軸比,材料利用率提高了8%,達到62%。