輪轂電機驅動電動汽車的轉向性能優化?

張志勇,張 風,黃彩霞,劉 鑫

(1.工程車輛安全性設計與可靠性技術湖南省重點實驗室,長沙 410114; 2.長沙理工大學汽車與機械工程學院,長沙 410114;3.湖南大學機械與載運工程學院,長沙 410082)

前言

輪轂電機驅動電動汽車因其結構緊湊、傳動效率高、轉矩分配靈活等優點,成為電動汽車的一個研究熱點[1-2]。但是,由于在輪轂上安裝驅動電機后,會導致簧下質量增加較大,且輪轂電機的安裝也給懸架的結構空間布置帶來困難,設計不合理的懸架會嚴重影響輪轂電機驅動電動汽車的操縱穩定性[3-4]。因此,開展輪轂電機驅動電動汽車的轉向性能研究具有十分重要的意義。

車輪定位參數主要包括主銷內傾角、主銷后傾角、前輪外傾角和前輪前束角,這些參數對車輛的操縱穩定性影響很大。如果車輪定位參數與懸架或整車性能不匹配,輕則導致整車操縱穩定性變差,重則加速輪胎磨損或出現前輪擺振。4個參數中,主銷后傾角與主銷內傾角主要影響轉向的回正性和輕便性兩方面[5-6]。由于這兩個性能對車輛的操縱穩定性非常重要,因此成為研究的重點。例如文獻[7]中針對車輛的轉向回正性開展研究,認為小的主銷后傾角和大的主銷內傾角有利于改善轉向回正性。但由于車輛轉向的回正性和輕便性兩個性能相互影響,如果僅基于其中一個性能進行參數優化,不能獲得較優的綜合轉向性能。針對這一問題,文獻[5]和文獻[8]中提出了基于轉向回正性和輕便性建立的四輪定位參數的優化方法,該方法既能保證汽車良好的回正性能,又能提高汽車的轉向輕便性。但這些研究是以傳統車輛的前懸架為研究對象,其方法和結論未必能直接應用于輪轂電機驅動電動汽車的懸架設計。為此,文獻[9]中以麥弗遜式懸架為基礎,開展適合輪轂電機安裝的新懸架構型研究,提出以兩個獨立擺臂代替單個擺臂的結構,擴展了輪內空間。雖然通過優化分析得到了懸架參數,但該研究僅驗證了懸架的抗側傾性能,且未通過實車試驗來驗證分析結果。

通過對已有相關研究成果的分析,基于轉向性能的車輪定位參數優化存在以下兩個不足:(1)已有研究基本上都是針對傳統集中式驅動車輛的懸架,開展車輪定位參數優化研究,針對輪轂電機懸架的相關研究較少,特別是從改善轉向性能角度開展的研究;(2)很多研究僅從理論上進行性能分析和參數優化,缺少實車試驗驗證。因此,本文中以輪轂電機驅動電動汽車為研究對象,首先在可利用的設計空間中開展適合輪轂電機安裝的懸架設計;進而建立了基于轉向性能的車輪定位參數優化模型,對轉向節的硬點坐標進行優化;最后通過數值仿真和實車試驗驗證優化結果的有效性。

1 懸架結構設計

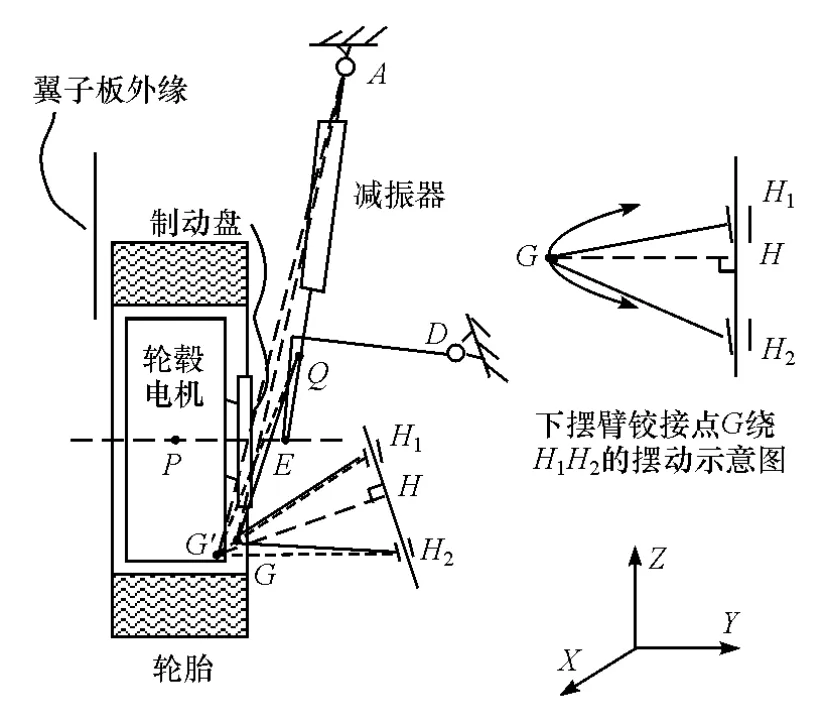

本研究基于眾泰“云100”平臺開發輪轂電機驅動系統,該車前懸架為麥弗遜懸架,安裝輪轂電機的懸架如圖1所示。A點為減振器與車身的鉸接點,P為輪胎中心,Q為減振器與轉向節的鉸接點,E為轉向拉桿與轉向節的鉸接點,D為轉向梯形斷開點,G′為懸架下擺臂的鉸接點,H1和H2分別為下擺臂與車身連接的前后鉸接點,H為擺臂中心,且G′H垂直于H1H2。在安裝輪轂電機后,下擺臂的鉸接點無法深入輪轂內部,只能在G′H線段附近選取另一個G點作為下擺臂的鉸接點。AG′為傳統集中式驅動車輛的主銷,AG為輪轂電機驅動時的主銷。兩者相比較,易知后者的內傾角小于前者。正因如此,安裝輪轂電機的懸架會對車輛的操縱穩定性產生較大影響,開展懸架參數優化的目的就是減小這種影響。在懸架設計過程中,為減小對車身的改動,將保留原懸架與車身的鉸接點。因此,在可利用空間中結合原結構進行懸架桿件布置,需要確定的參數主要包括E,G和Q點的坐標值。因這3點都在轉向節上,故本質上是對轉向節的硬點進行參數優化。

圖1 安裝輪轂電機的懸架結構

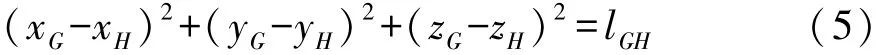

車輪的4個定位參數與懸架A,G,P和Q點的坐標值之間的關系如下[10]:

式中:σ為主銷內傾角,rad;τ為主銷后傾角,rad;γ為輪胎外傾角,rad;δ為輪胎前束角,rad;yA表示 A點的Y軸坐標值。其余符號依此類推。

懸架運動時,下擺臂的鉸接點G以H1H2為軸線,以H為圓心擺動,其軌跡方程[11]為

式中lGH為GH的長度,m。

在選定主銷內傾角和主銷后傾角的前提下,聯立式(1)、式(2)和式(5)可求出 G點的3個坐標值。

前輪的前束角和外傾角是兩個相互影響的角度,其關系為[10]

式中:L為軸距,m;R為輪胎滾動半徑,m;l為輪胎接地印跡長度,m,計算公式為

式中:W為輪胎外徑,m;Δ為垂直載荷下輪胎變形量,其表達式為

式中:N和U為系數,取值分別為11.2和0.0015b+0.42;b為輪胎寬度,m;G1為前橋垂直載荷,N;p為輪胎氣壓,MPa。

在選定前輪前束角和外傾角的前提下,聯立式(3)、式(4)和式(6)可求出Q點的3個坐標值。

同理,E點的3個坐標值可參考文獻[11],通過求解定長約束和定向約束方程組獲得。

在確定E,G和Q 3個點的坐標值時,首先選取常用值作為4個車輪的定位參數,并測量安裝輪轂電機后的可利用空間大小;然后以車輪中心P點為局部坐標系的原點,采用上述方法初步確定出減振器軸線與車輪軸線相交點Q的坐標為(0,180,150),轉向拉桿的外鉸接點 E的坐標為(-141,122,0),懸架下擺臂的鉸接點G的坐標為(0,98,-163);最后再根據懸架安裝空間,計算出3個點坐標值的允許變動范圍,作為后續優化模型的設計變量范圍。

通過車輛動力學仿真分析,比較下擺臂球鉸點移動前后的轉向性能,可知該點往車輛縱軸方向移動不僅會導致車輛的回正性變差,且還會增加轉向力,說明在懸架中安裝輪轂電機會降低車輛的轉向性能。因此,研究如何改善輪轂電機驅動電動汽車的轉向性能十分重要。

2 轉向力矩計算

2.1 回正力矩計算

車輪轉向時的回正力矩包括輪胎側偏力引起的回正力矩、主銷內傾角引起的回正力矩和縱向力產生的回正力矩,計算方法[12]如下。

2.1.1 側偏力引起的回正力矩

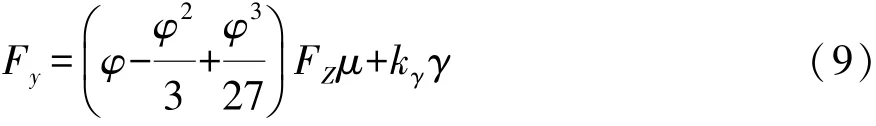

由Fiala輪胎模型計算側偏力的公式為

其中 φ=k tanξ/(FZμ)

式中:Fy為車輪側偏力,N;φ為無量綱側偏角;kγ為輪胎外傾剛度,N/rad;μ為滑動摩擦因數;FZ為輪胎垂直載荷,N;ξ為側偏角,rad;k為側偏剛度,N/rad。

主銷后傾的總拖距為

式中:ε 為輪胎總拖距,m;ε1為氣胎拖距,m;ε2為主銷后傾拖距,m;r為輪胎靜力半徑,m。

輪胎側偏力引起的回正力矩為一般 τ<5°,可近似認為 cosτ=1,因此式(11)簡化為

2.1.2 主銷內傾引起的回正力矩

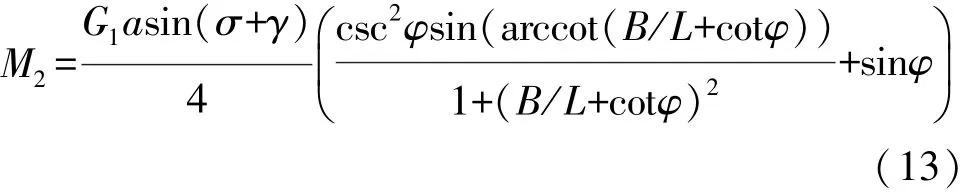

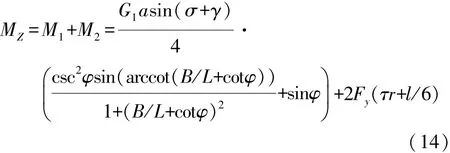

由主銷內傾角引起的回正力矩為

式中:φ為前輪轉向角,rad;B為前輪兩主銷軸線與地面交點間距離,m;a為轉向節節點到前輪安裝中心平面距離,m。

2.1.3 縱向力引起的回正力矩

由于左右輪胎對主銷產生的回正力矩,大小相等而方向相反,所以可認為相互抵消,縱向力產生的回正力矩為零。

綜上所述,車輪轉向時的總回正力矩為

2.2 回正阻力矩計算

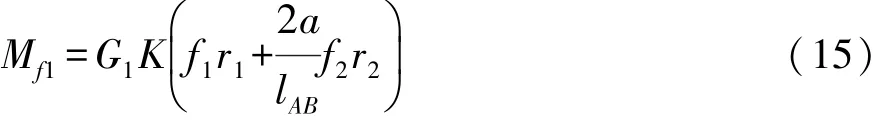

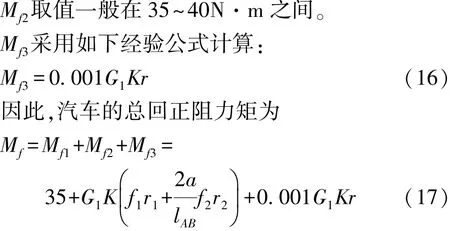

回正阻力矩Mf由主銷回轉時在襯套和推力軸承處受到的摩擦阻力矩Mf1、轉向傳動機構鉸鏈中的摩擦阻力矩與轉向器反轉時的阻力矩之和Mf2以及路面與輪胎之間的摩擦力矩Mf33部分組成[5]。其中Mf1可由經驗公式計算:

式中:f1和f2分別為上、下主銷軸承與襯套之間的摩擦因數;r1和r2分別為轉向節上、下銷孔半徑,m;lAB為轉向節上下主銷孔中心線間距,m;K為前橋動載系數。

3 轉向性能評價指標的確定

車輛轉向時,只有當駕駛員轉向力矩大于回正力矩與回正阻力矩之和時,轉向盤才會轉動,駕駛員轉動轉向盤的轉向力矩為

式中iT為轉向系傳動比。

fh越小表示轉向越輕便,因此定義轉向盤力矩為表征轉向輕便性的評價指標。

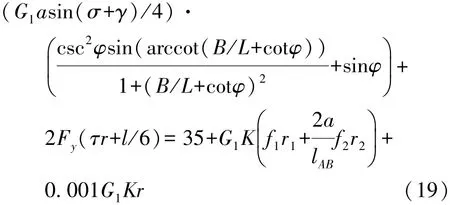

另一方面,要實現轉向輪的自動回正,轉向回正力矩要大于回正阻力矩。在自動回正的過程中,回正力矩逐漸變小,當回正力矩等于回正阻力矩時,轉向輪停止回正。根據式(14)和式(17)可得

此時的轉向角φ可認為是殘留轉角Δφ。根據殘留轉角Δφ與殘留橫擺角速度Δγ存在的關系得

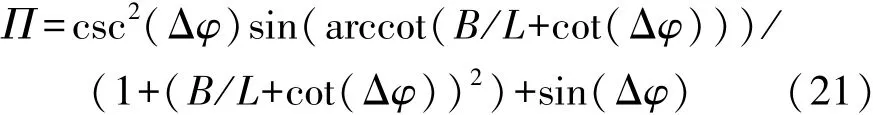

式(19)可視為殘留橫擺角速度關于主銷內傾角和主銷后傾角的隱式函數。雖然殘留橫擺角速度一般是用于表征轉向回正性的性能指標,而利用式(20),殘留轉角也可用于表征轉向回正性能。為進一步簡化轉向回正性的性能指標,定義Π為

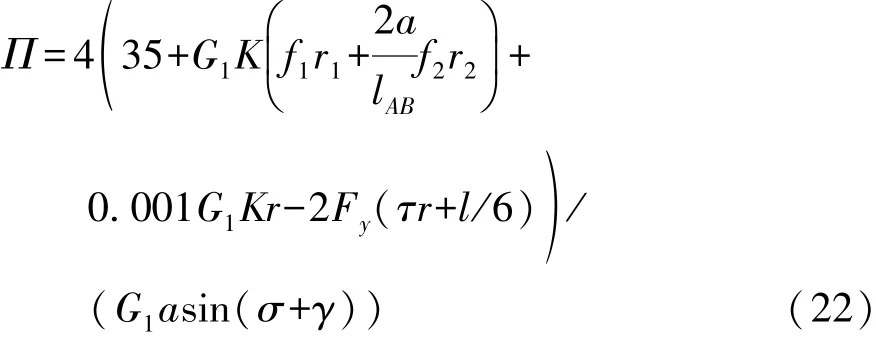

從式(21)可看出,Π是關于殘留轉角的一元函數,且關于自變量單調遞增,因此Π也可作為表征轉向回正性的性能指標。將式(21)代入式(19),可得最終的轉向回正性評價指標為

從轉向輕便性的評價指標(式(18))和轉向回正性的評價指標(式(22))可看出,兩者都是主銷內傾角和主銷后傾角的函數,此關系為通過優化這兩個角來改善轉向性能提供了可能。

4 懸架參數優化

4.1 目標函數

由于車輛的轉向輕便性和轉向回正性是一對相互矛盾的性能,即在改善轉向輕便性的同時會導致轉向回正性變差。為此,本文中以轉向盤的轉向力矩為目標函數,以殘留橫擺角速度為約束條件對主銷內傾角和主銷后傾角進行優化,實現在提高轉向輕便性的同時得到可接受的轉向回正性。在車輛轉向時,轉向力矩須克服轉向輪轉向回正力矩與轉向阻力矩,車輪才能轉動。如果能使回正力矩和回正阻力矩之和減小,駕駛員轉動轉向盤的轉向力矩也會減小,轉向盤就會輕便。因此,定義最小化轉向盤力矩為目標函數,即

4.2 約束條件

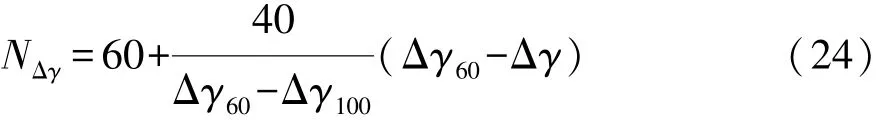

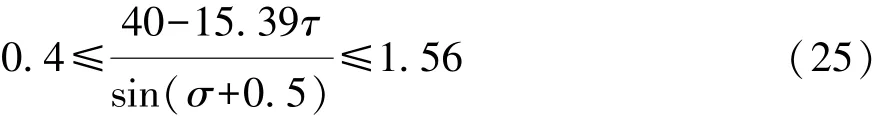

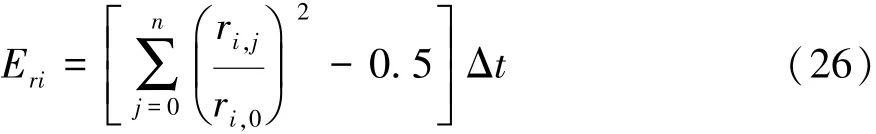

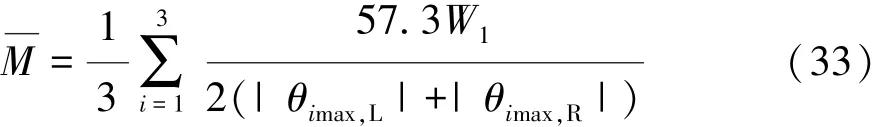

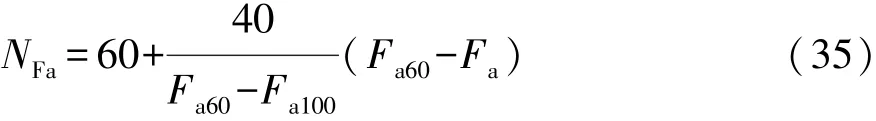

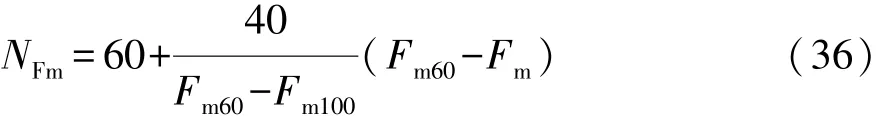

根據國家標準[13]規定,殘留橫擺角速度的評分值為

式中:Δγ60為殘留橫擺角速度絕對值的下限值,(°)/s;Δγ100為殘留橫擺角速度絕對值的上限值,(°)/s。

在確定殘留橫擺角速度的約束條件時,首先,選擇轉向回正性的期望評分區間為[60,90],即認為在這個區間內的轉向回正性是可接受范圍;然后根據式(24)計算出殘留橫擺角速度Δγ的約束區間為[0.5,2];進而利用式(20)和式(21)分別計算出殘留轉角和Π的約束區間;最后,通過式(22)可得到關于主銷內傾角與主銷后傾角為函數的約束條件表達式:

由此可知,如果主銷后傾角與主銷內傾角滿足式(25)的要求,就可保證轉向回正性評分在[60,90],滿足期望的轉向回正性。同時,主銷內傾角和主銷后傾角應在合理的范圍內。因此,定義主銷內傾角的約束區間為[6°,12°],主銷后傾角的約束區間為[1°,4°][5]。

4.3 設計變量

轉向節的硬點對車輪定位參數影響較大,且不同的硬點對車輪定位參數的影響程度和方式不同。因此,在對主銷內傾角和主銷后傾角進行優化前,首先利用車輪同向跳動仿真,通過拉丁超立方試驗方法,對轉向節硬點做靈敏度分析,篩選出對主銷內傾角和主銷后傾角影響較大的轉向節硬點作為設計變量。通過分析可知,下擺臂鉸接點的3個坐標值對主銷后傾角和主銷內傾角影響較大,因此將其選為設計變量。

需要說明的是,在進行轉向節設計時,為方便選擇了車輪中心P為局部坐標系的原點,但車輪中心P在整車坐標系中的坐標為(572.25,-722.25,330),因此下擺臂鉸接點的坐標值作為設計變量時需要進行坐標轉換。根據前懸架的可利用設計空間,經坐標變換后確定出設計變量在整車坐標系下的尋優范圍,即下擺臂鉸接點的X,Y和Z軸的坐標值的取值范圍分別為[562.25,582.25]、[-590.5,-610.5]和[155.39,175.39]。

4.4 參數優化

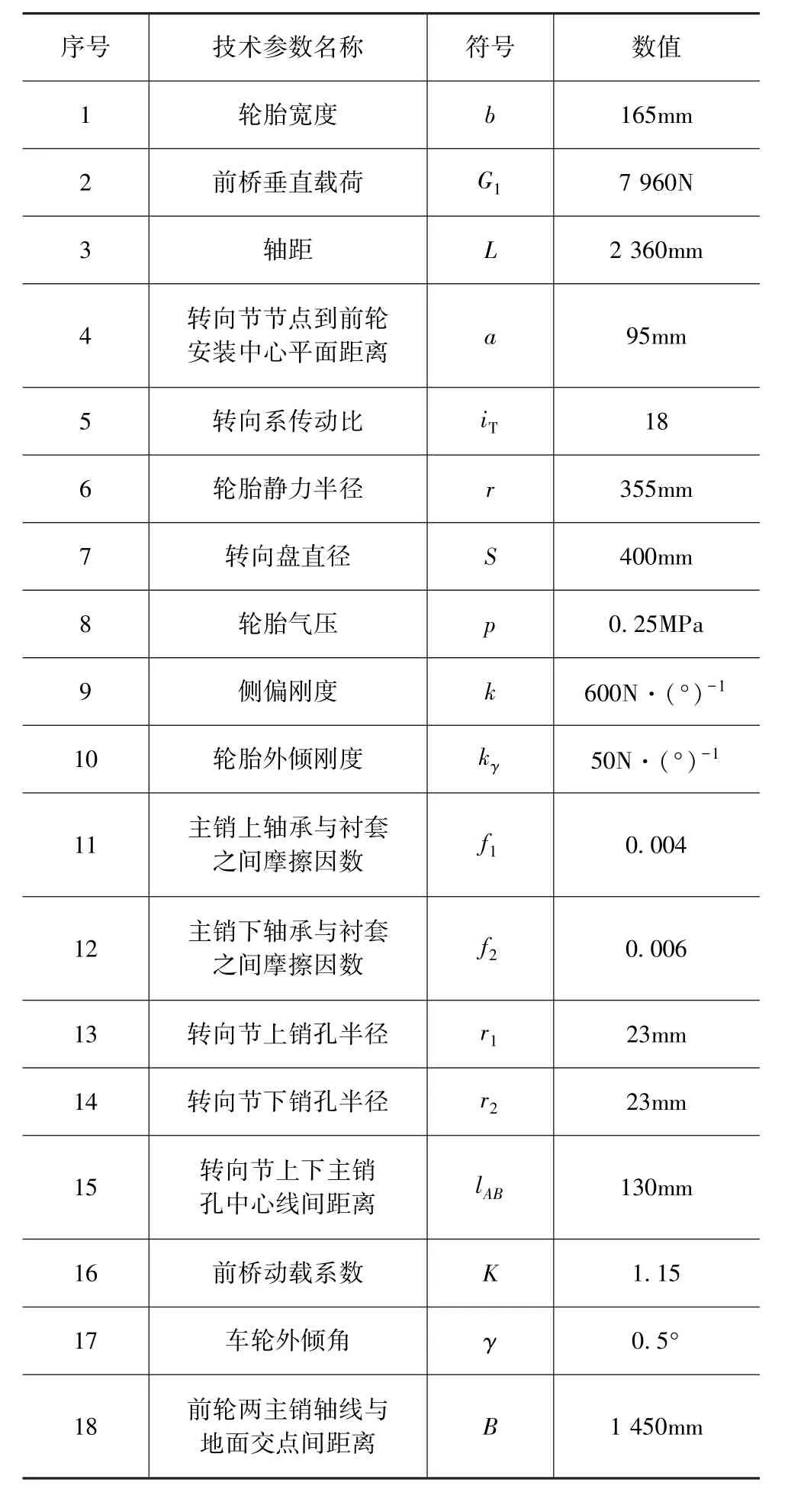

所研究的輪轂電機驅動電動汽車的主要參數如表1所示。

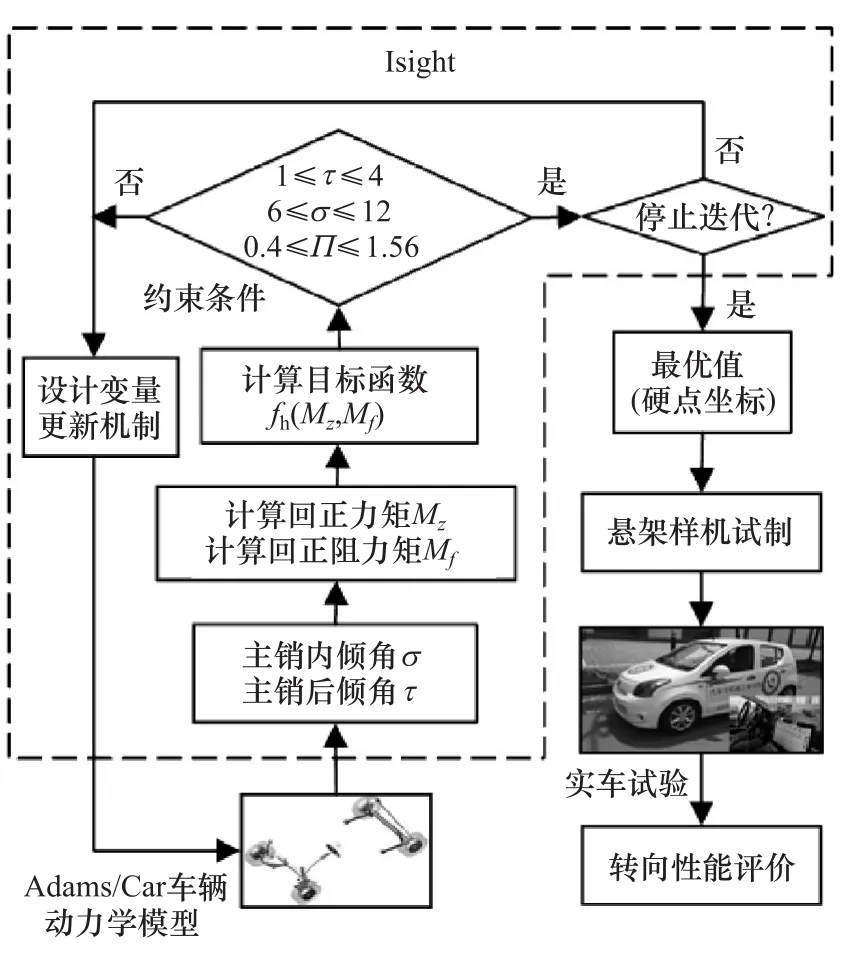

在Isight和Adams/Car的集成優化平臺下對轉向節硬點進行優化,流程如圖2所示。

選擇多島遺傳算法作為參數優化算法,設置種群數為8,島數為5,遺傳代數為20。Isight除能進行數據計算外,還實現遺傳算法與Adams/Car之間的數據交換。首先Isight將一代設計變量的種群數據傳送至Adams/Car,并實現車輛動力學模型的參數修改。利用Adams/Car提取車輛動力學模型的主銷內傾角和主銷后傾角后輸出給Isight的Calculator模塊計算回正力矩和回正阻力矩。遺傳算法利用計算的力矩信號計算目標函數,進而檢驗約束條件是否滿足,最終實現下擺臂鉸接點坐標值的尋優。

表1 車輛參數

優化前后的設計變量對比如表2所示。優化后的主銷內傾角與主銷后傾角分別為9.2°和2.3°,滿足約束條件。

表2 優化前后設計變量坐標值

圖2 參數優化流程

5 優化結果驗證

通過數值仿真和實車試驗兩種方法進行優化結果的有效性驗證。首先根據優化后的轉向節硬點坐標值對車輛動力學模型的前懸架硬點進行修改,與此同時,試制了轉向節樣機,并裝車進行實車試驗,如圖3所示;然后再根據國家標準的試驗方法進行轉向輕便性和轉向回正試驗;最后對比分析優化前后的轉向性能。

圖3 輪轂電機驅動電動汽車

實車試驗中,評價轉向輕便性時,將轉向盤力矩轉角傳感器固定在實車轉向盤上,轉向盤的力矩和轉角信號由HCZ力角測量儀采集力矩轉角傳感器的信號而獲得。同時,HCZ力角測量儀接收GPS天線的衛星信號進行車速檢測。HCZ力角測量儀通過安裝在計算機上的PCM汽車動態性能測試系統軟件進行數據的記錄、分析和通信。評價轉向回正性時,除利用HCZ力角檢測儀獲得車速和轉向盤轉角信號外,還利用課題組開發的試驗程序實現STM32F4單片機對6軸傳感器MPU6050信號同步采集,最終獲得車輛的橫擺角速度的信號。實車試驗設備如圖4所示。

圖4 實車試驗設備

5.1 轉向回正性驗證

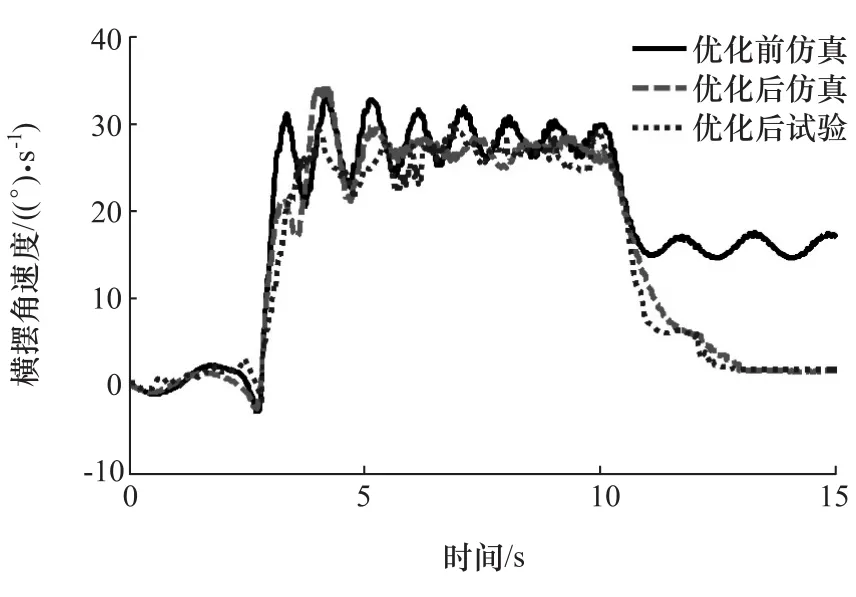

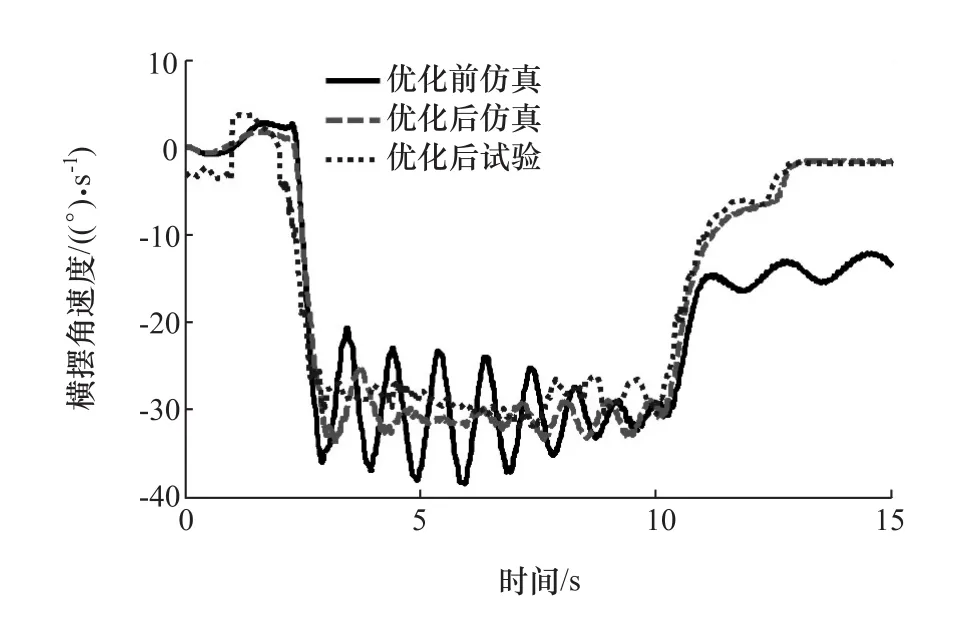

依據國家標準[14]的試驗方法,車輛在低速下直線行駛,然后轉動轉向盤,使車輛沿半徑為15m的圓周行駛。調整車速,使側向加速度達到4m/s2。穩定轉向盤與車速,3s后松開轉向盤并記錄松開后4s的橫擺角速度。試驗過程中,向左和向右轉向各3次,優化前后的轉向回正的橫擺角速度曲線如圖5和圖6所示。

圖5 左轉時的橫擺角速度

由圖5和圖6可知,車輛在左轉和右轉兩個工況下,從10s開始到轉向盤回正結束,優化后的橫擺角速度比優化前的橫擺角速度明顯減小,說明優化后的車輛回正性得到了改善。另外,優化后仿真的橫擺角速度與試驗的橫擺角速度比較接近,說明建立的車輛動力學模型具有較高的精度,能準確反映車輛的動力學性能。

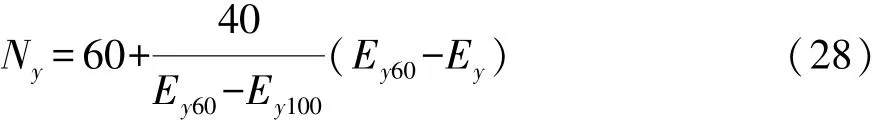

根據國家標準[14],計算3s后的殘留橫擺角速度和橫擺角速度總方差兩項評價指標。

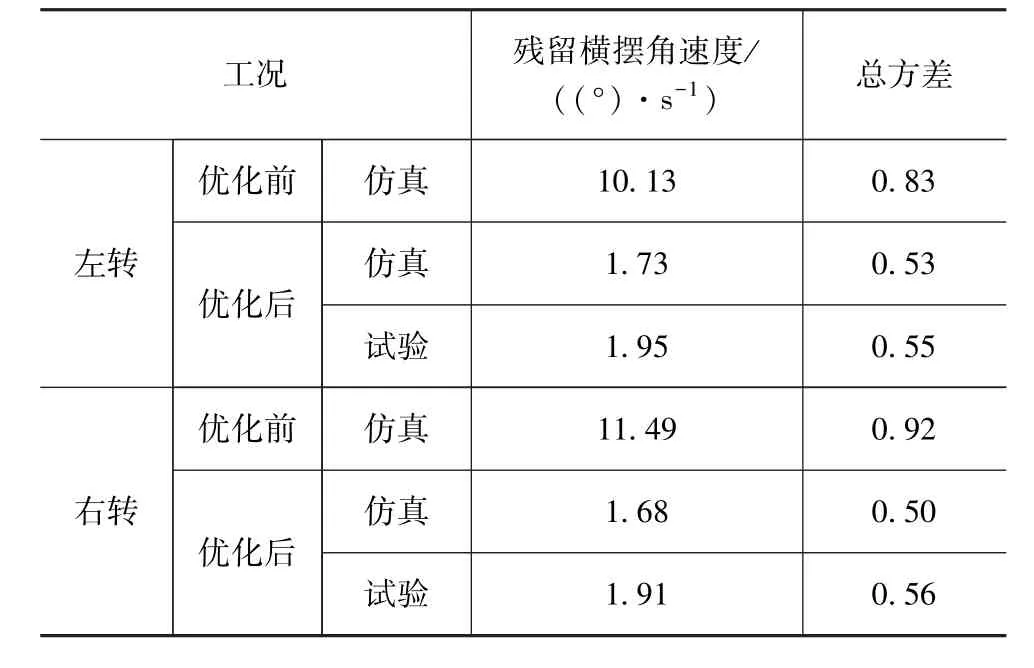

(1)第i周的橫擺角速度總方差為

式中:ri,j為第 i周(i=1~3)橫擺角速度響應時間歷程曲線瞬時值,(°)/s;ri,0為第 i周(i= 1~3)橫擺角速度響應初始值,(°)/s;Δt為采樣時間,s。

(2)橫擺角速度總方差均值為

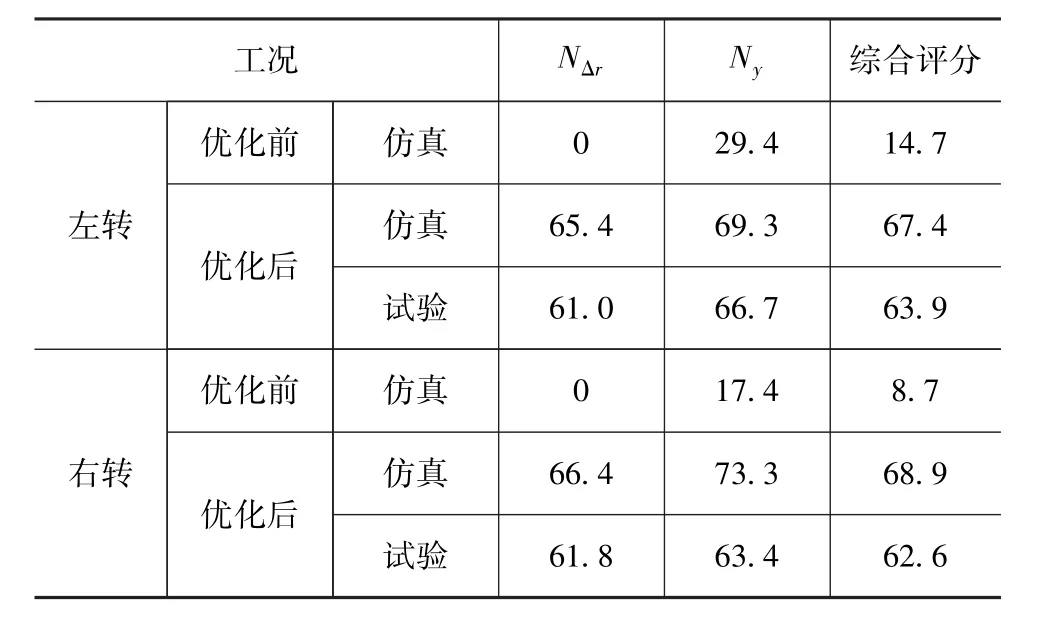

轉向回正性的兩項評價指標結果如表3所示。在獲得轉向回正性評價值的基礎上再進行評分,最終獲得兩項指標的統一評分。其中,殘留橫擺角速度的評分根據式(24)計算評分值NΔγ。橫擺角速度總方差的評分值為

表3 優化前后轉向回正性能評價值

圖6 右轉時的橫擺角速度

式中:Ey60為橫擺角速度總方差的下限值;Ey100為橫擺角速度總方差的上限值;Ey為橫擺角速度總方差的試驗值。

轉向回正性的評分結果如表4所示。由表可知,優化前車輛的轉向回正性能評分很低,說明轉向回正性較差。優化后,在左轉和右轉兩個工況下,數值仿真與試驗的綜合評分分別是 67.4,63.9和68.9,62.6。雖然通過對轉向節的硬點進行參數優化后,車輛的轉向回正性能得到明顯改善,但評分仍較低,并未獲得較優的轉向回正性。

表4 優化前后轉向回正性能評分表

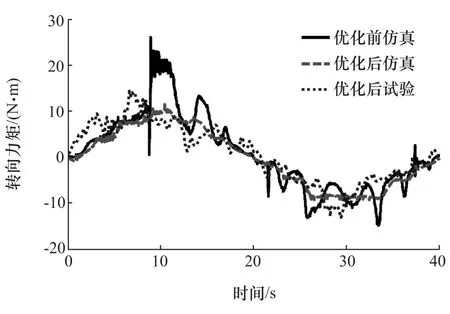

5.2 轉向輕便性驗證

依據國家標準[14]對轉向節參數優化前后的車輛進行轉向輕便性試驗。試驗時,車速保持在10km/h左右,轉動轉向盤,使車輛沿最小曲率半徑為5.5m的雙紐線路徑行駛,試驗共進行3次。優化前后仿真與實車試驗的轉向力矩如圖7所示。

圖7 優化前后的轉向力矩

由圖7可知,優化后仿真與實車試驗的轉向力矩比優化前的轉向力矩明顯減小,說明優化后車輛的轉向盤變輕,轉向輕便性得到了改善。同時,優化后數值仿真與實車試驗的轉向力比較接近,進一步驗證了所建立的車輛動力學模型具有較高的精度。

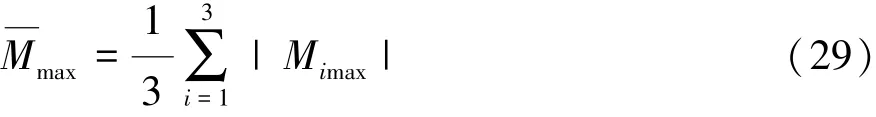

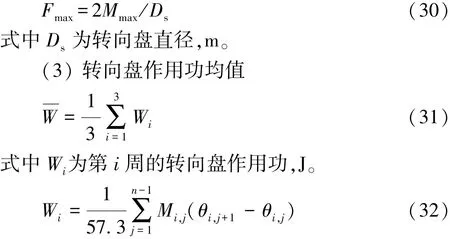

依據國家標準[14]試驗方法,表征轉向輕便性的指標主要包括:沿雙紐線路徑轉彎時轉向盤最大作用力矩均值、轉向盤最大作用力均值、轉向盤作用功均值、轉向盤的平均摩擦力矩均值和轉向盤平均摩擦力均值5種,計算方法如下。

(1)轉向盤最大作用力矩均值

式中|Mimax|為第 i周(i=1~3)轉向盤轉向力矩絕對值的最大值,N·m。

(2)轉向盤最大作用力均值

式中:θi,j和 θi,j+1分別為第 i周(i=1~3)第 j和 j+1 個采樣點處的轉向盤轉角,(°);Mi,j為第 i周(i= 1~3)第j個采樣點處轉向力矩,N·m。

(4)轉向盤的平均摩擦力矩均值

式中:θimax,L和 θimax,R為第 i周(i= 1 ~ 3)轉向盤向左和向右最大轉角,(°)。

(5)轉向盤平均摩擦力均值

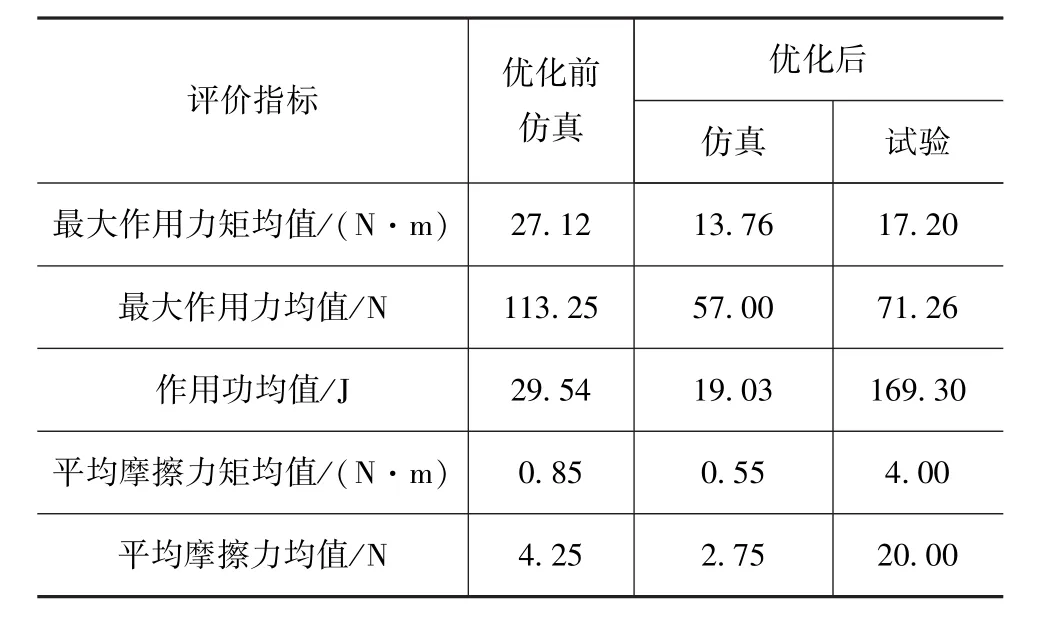

根據上述性能指標計算公式,計算結果如表5所示。

表5 優化前后轉向輕便性評價指標

同理,依據國家標準[13]進行評分,內容如下。

(1)轉向盤平均作用力評分

式中:Fa60為轉向盤平均操舵力的下限值;Fa100為轉向盤平均操舵力的上限值;Fa為轉向盤平均操舵力的試驗值。

(2)轉向盤最大作用力的評分

式中:Fm60為轉向盤最大操舵力的下限值;Fm100為轉向盤最大操舵力的上限值;Fm為轉向盤最大操舵力的試驗值。

(3)綜合評分為

式中:ηF為與汽車最大總質量有關的加權系數,ηF=0.6+0.08Ga,Ga為汽車最大總質量,t。

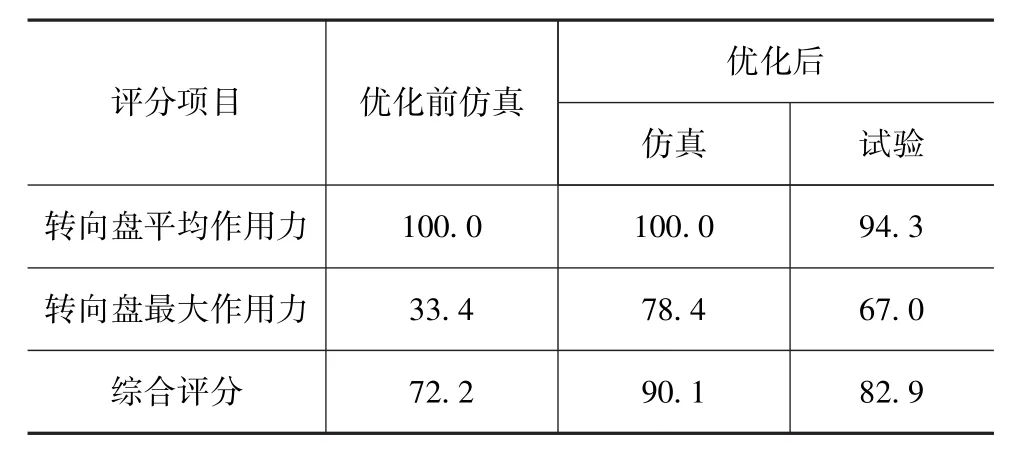

根據上述評分方法,計算結果如表6所示。

表6 優化前后轉向輕便性評分表

由表6可知,優化前數值仿真的轉向輕便性的綜合評分為72.2,優化后數值仿真與試驗的轉向輕便性綜合評分分別為90.1和82.9,分別提高了24.8%和14.8%,說明優化后的轉向輕便性能得到了較大改善。

6 結論

基于轉向性能對輪轂電機驅動電動汽車的前懸架轉向節進行設計和參數優化,并通過數值仿真和實車試驗進行優化結果的有效性驗證,得到如下結論。

(1)以轉向輕便性為優化目標,將轉向回正性處理為約束條件的方法,能確保獲得較優的綜合轉向性能。

(2)數值仿真和實車試驗均表明,優化后的轉向節使車輛的綜合轉向性能得到明顯改善。

(3)在不修改懸架與車身連接硬點的條件下進行轉向性能優化,由于優化空間較小,獲得的轉向回正性一般。因此,有必要針對輪轂驅動電動汽車開發全新的懸架系統。