電動汽車空調變工況背壓腔流場特性研究?

劉興旺,萬春煥

(蘭州理工大學石油化工學院,蘭州 730050)

前言

電動汽車作為新興能源產業之一,已在汽車工業占據一定份額,且將是汽車工業發展的熱點[1]。電動汽車與傳統汽車有諸多不同[2],對相應的空調壓縮機也提出了新的要求,如空調壓縮機驅動方式、類型結構等方面的改變。渦旋壓縮機作為最高水平的第4代壓縮機,被電動汽車空調系統所采用。與傳統汽車空調壓縮機相比,具有零部件數量少、體積小、質量輕、效率高、噪聲低、抗液擊、啟動力矩小等優點。對于封閉結構形式,還減小了結構尺寸和泄漏。因此電動渦旋壓縮機是非常適合電動汽車空調系統的壓縮機形式[3]。

汽車空調裝置使用條件非常苛刻,最突出地體現在汽車室外氣候環境的劇烈變化[4],這就給汽車空調系統的設計和控制帶來了困難,也使得變工況性能評價分析研究顯得尤為重要,但相關研究較少。M.J.Maertens等[5]通過對同一制冷系統變工況下,采用不同設計壓縮比的渦旋壓縮機實驗分析,驗證了渦旋壓縮機效率只有在設計壓縮比下才達到最優的結論。但其研究未深入發掘變工況造成渦旋壓縮機效率下降的內部原因。對于渦旋壓縮機,其內部核心腔體背壓腔對工況變化是非常敏感的。變工況情況下,背壓腔內流場分布也將受到直接影響,研究其影響程度可對渦旋壓縮機的背壓腔設計起到指導作用。

本文中針對電動汽車用渦旋壓縮機結構形式特點,提出將空調系統變工況與渦旋壓縮機背壓腔流場關聯研究,探究變工況對于動渦盤軸向氣體力的平衡和機內潤滑油循環量的影響規律及原因,提出了一種優化設計新方法。

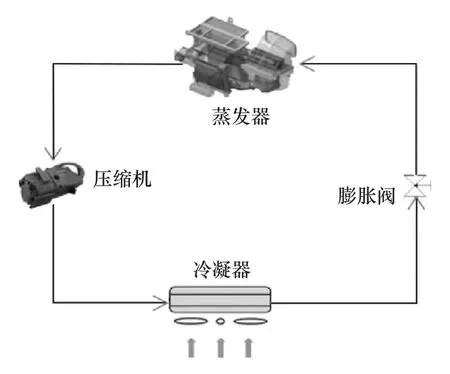

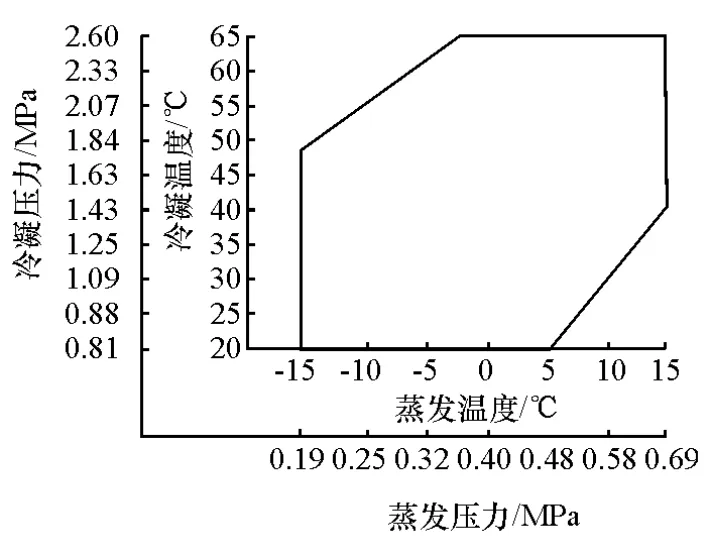

1 系統變工況分析

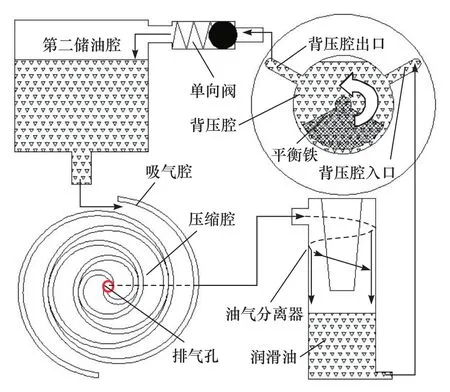

汽車空調系統如圖1所示,主要包括4大組成部分[6]:壓縮機、冷凝器、膨脹閥和蒸發器。某型號空調系統運行范圍圖如圖2所示[7],可以看出空調系統工作范圍非常寬,汽車空調系統的變工況運行非常普遍,因此研究變工況對渦旋壓縮機的性能影響顯得十分必要。

圖1 空調系統示意圖

汽車空調系統變工況本質上來源于與外界環境直接接觸的兩個換熱器[8]。當蒸發溫度增大,壓縮機吸氣壓力增大,由于渦旋壓縮機是定壓縮比,排氣壓力也增大,影響到排氣腔內壓力;當冷凝器溫度增大,與冷凝器相通的壓縮機內置油分離器和排氣腔內壓力也將增大到相應的冷凝壓力。

背壓腔內的潤滑油靠內置油分離器壓差輸送,而內置油分離器內油壓源于排氣腔內壓力,所以排氣腔內壓力的變化將對背壓腔入口油壓造成直接影響。

圖2 某型號汽車空調工作范圍圖

2 背壓腔作用分析

背壓腔是渦旋壓縮機核心腔體之一,是由動渦盤與機架形成的充滿潤滑油的腔體。其肩負多項渦旋壓縮機關鍵功能,如動渦盤的軸向受力平衡、潤滑油循環量和二次平衡等,是渦旋壓縮機設計的重點與難點之一。

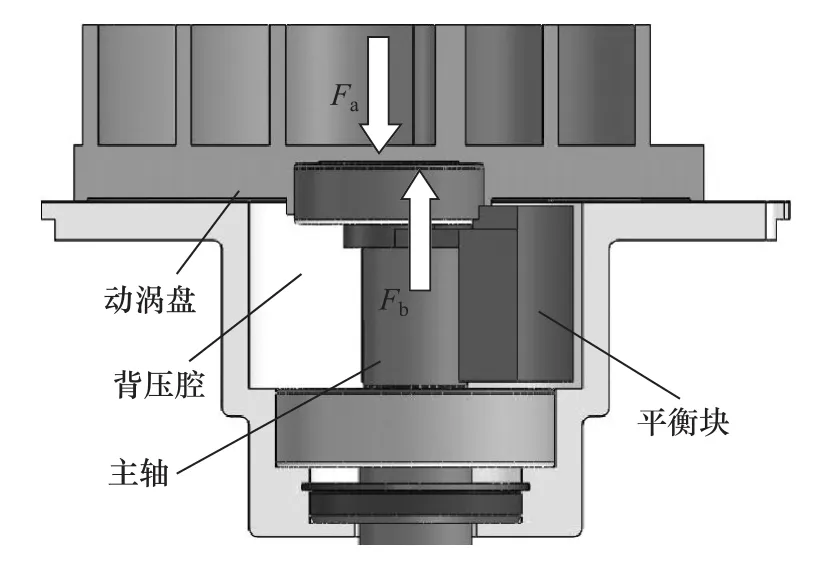

2.1 軸向氣體力平衡分析

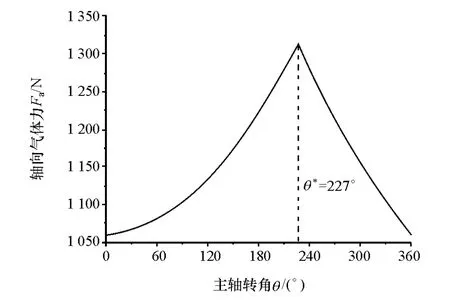

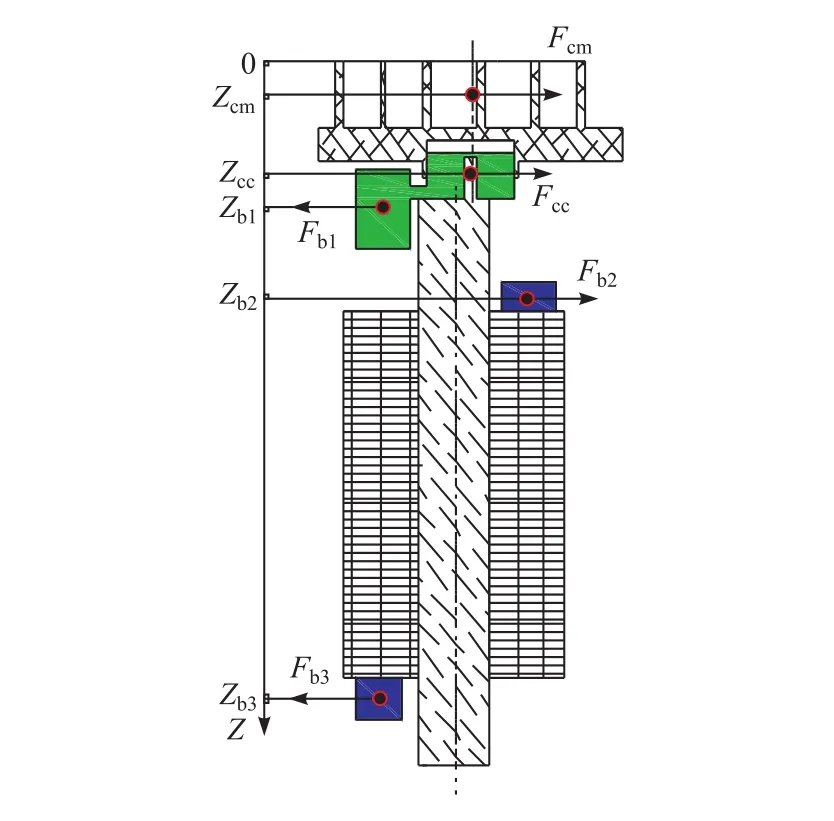

圖3為動渦盤軸向受力平衡圖,動渦盤所受軸向氣體力Fa是渦旋壓縮機的固有缺陷之一,只能設法平衡。圖4為樣機動渦盤所受軸向氣體作用力Fa隨主軸轉角θ變化關系圖。可以看出,動渦盤所受軸向氣體作用力具有周期脈動性,在開始排氣角為θ?時達到最大值。

圖3 動渦盤軸向受力平衡示意圖

目前廣泛采用軸向柔性機構解決動渦盤軸向受力平衡問題。軸向柔性機構是將某一壓力的流體引入動渦盤背部腔體,形成所謂的背壓腔。靠背壓腔中流體壓力來平衡動渦盤上所受的軸向氣體力,而壓力來源和控制是背壓腔的核心技術所在。對于汽車空調渦旋壓縮機,普遍使用內置油分離器底部高壓潤滑油作為壓力源,將潤滑油引入背壓腔,而背壓腔出口則采用單向閥控制出口壓力和流量[9]。

圖4 軸向氣體作用力隨轉角變化圖(R134a,p s=0.26MPa,P=18mm,N=3,α=30°)

2.2 循環油路及油量分析

圖5 為研究所采用樣機的循環油供給方案。

圖5 油路循環圖

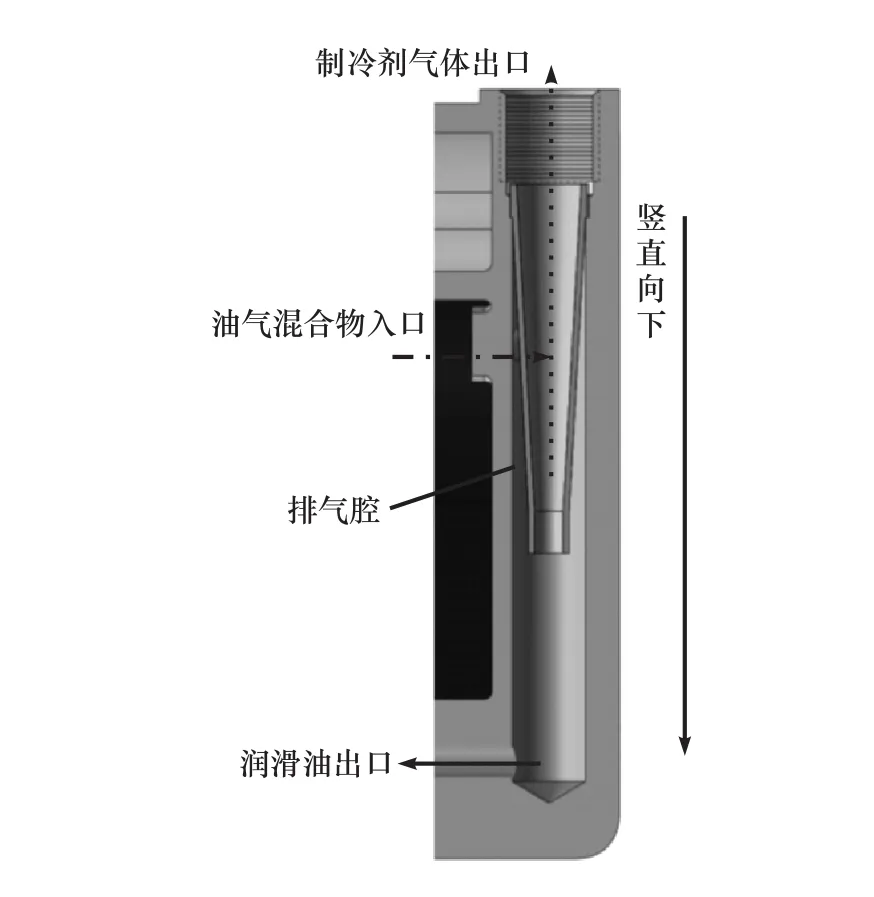

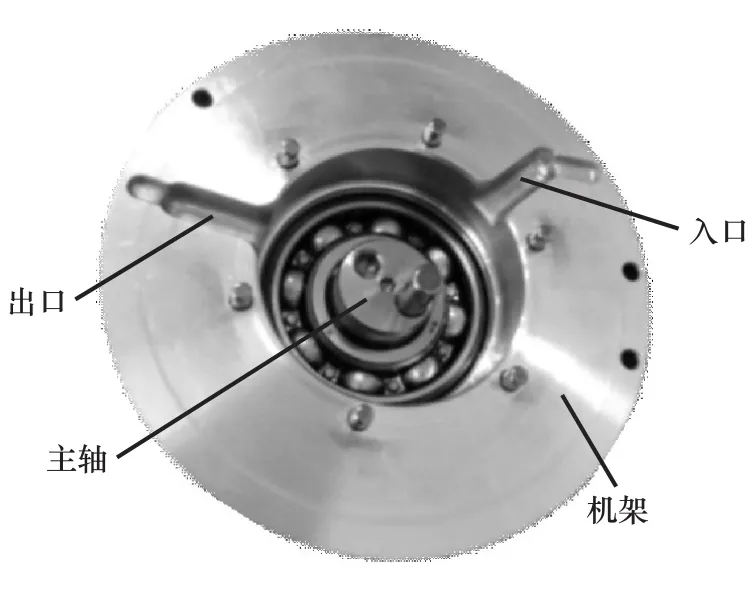

圖6 為本樣機的內置油分離器結構,排氣腔內的制冷劑氣體和潤滑油液滴切向進入油分離器,利用離心力慣性力將油滴甩在外桶壁面上,靠重力下落收集潤滑油,其結構簡單緊湊,效率優良。

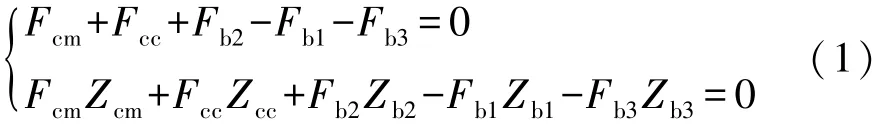

2.3 二次平衡分析

渦旋壓縮機的一次平衡是將動渦盤質心調到其基圓中心軸線上。但由于動渦盤偏心旋轉產生離心慣性力傳遞到主軸,增加主軸負荷并引起振動,故在結構限制情況下采用幾塊平衡塊共同平衡動渦盤和曲軸偏心部分偏心軸旋轉產生的離心慣性力Fcm和Fcc,受力示意圖如圖7所示,并可列平衡方程[10]。

由式(1)力和力矩的平衡方程可看出,在動渦盤下方最近距離直接布置大平衡塊,可最有效平衡動渦盤離心慣性力,且使得結構最為緊湊,以滿足汽車空調壓縮機苛刻的空間安裝要求,這也是汽車空調渦旋壓縮機將大平衡塊布置于背壓腔的原因。

圖6 內置油分離器結構圖

圖7 二次平衡受力分析圖

3 有限元分析

3.1 有限元分析模型

采用的樣機背壓腔實物圖如圖8所示。

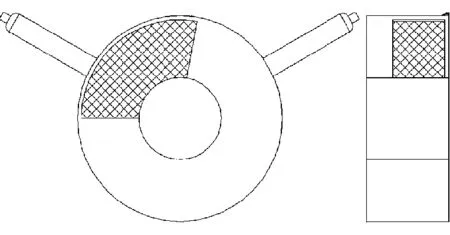

將背壓腔實際結構尺寸作一定的簡化處理,得到如圖9所示的由1個包含扇形平衡塊的圓柱形腔體和2個半圓形長管組成的背壓腔三維模型。采用ICEM劃分網格,網格劃分如圖10所示。

圖8 背壓腔實物圖

圖9 背壓腔簡化模型圖

圖10 背壓腔網格劃分圖

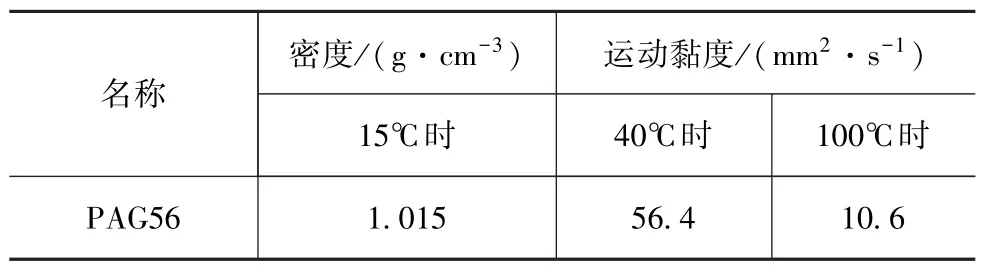

3.2 求解設置

采用Fluent軟件的滑移網格(Sliding Mesh)模型模擬不同入口壓力下主軸同平衡塊勻速旋轉的非穩態過程,選擇RNG k-ε方程模型作為湍流計算模型,在近壁面采用壁面函數法。計算工質采用實際合成冷凍機油PAG 56,主要物性參數見表1。

表1 PAG56主要物性參數

根據滑移網格模型應用要求,建立interface面將流場分為內外兩個計算域,內計算域為動區域,設置相應旋轉運動,外計算域為靜止區域,該模型每個時間步都會將interface面節點上流動變量進行傳遞,實現兩個區域的流場耦合求解。

對于變工況下排氣壓力的變化導致背壓腔入口壓力的改變,選取0.9,1.1和1.3MPa 3種工況的背壓腔入口壓力。背壓腔出口壓力通過單向調節閥控制,因此不受變工況影響而保持一定,選取0.5MPa出口壓力。旋轉角速度取600rad/s。

在迭代計算時,添加5個監視窗口,觀察流場參數變化。根據監視參數達到周期性穩定和出入口平衡,方可綜合判斷為計算收斂。

3.3 背壓腔流場特性分析

3.3.1 背壓腔內部流場分析

平衡塊是背壓腔內部重要運動部件,針對其形狀特殊性,研究其高轉速下周圍流場分布,有利于分析其阻力損失,為平衡塊優化設計提供參考。

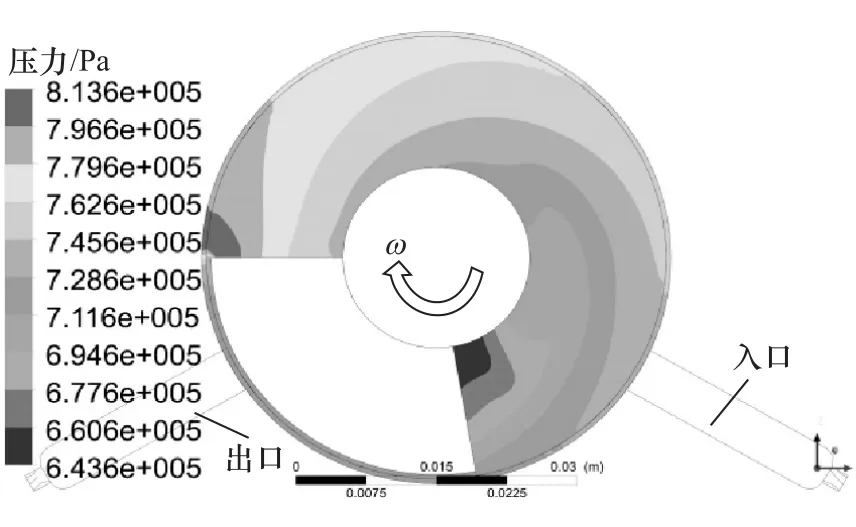

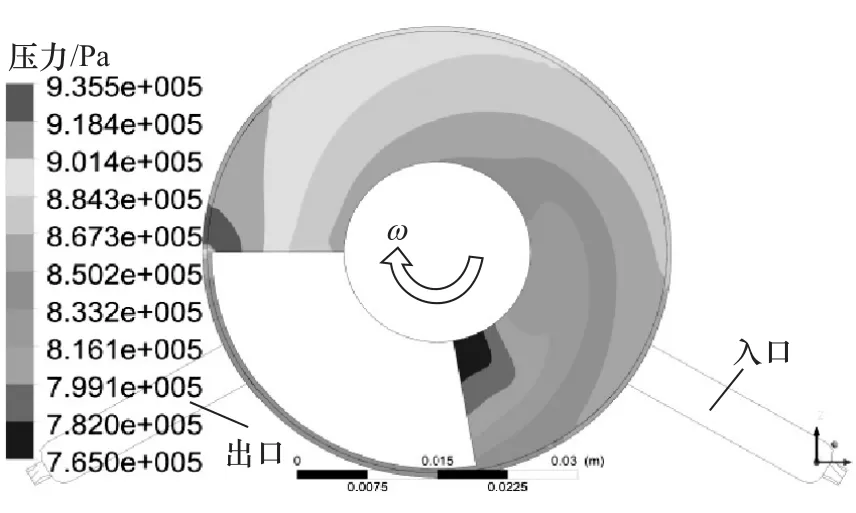

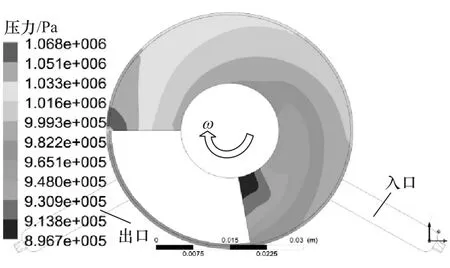

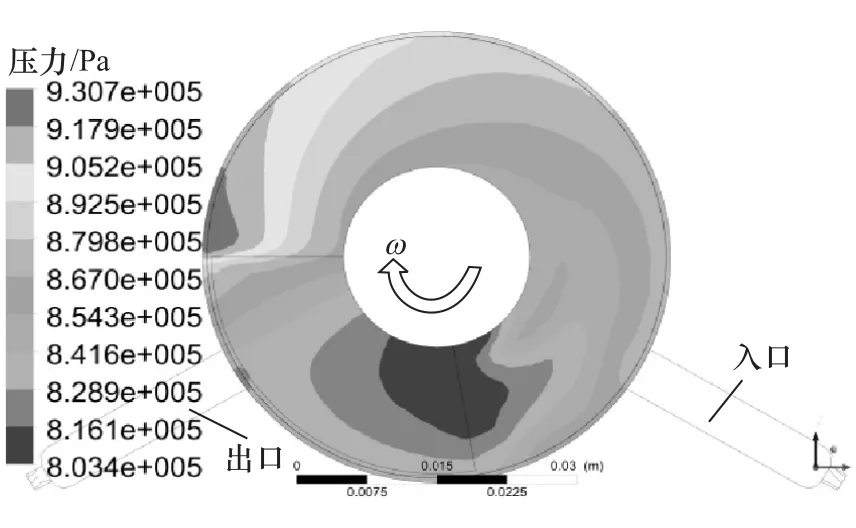

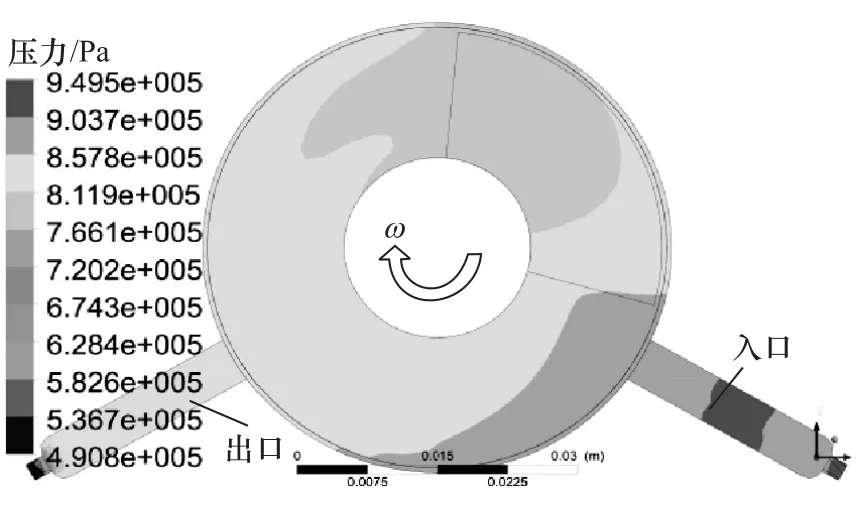

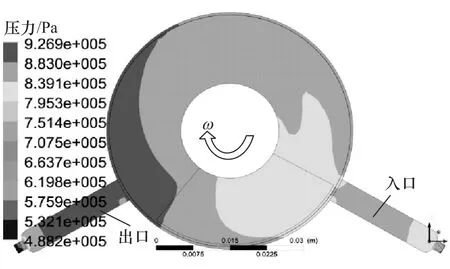

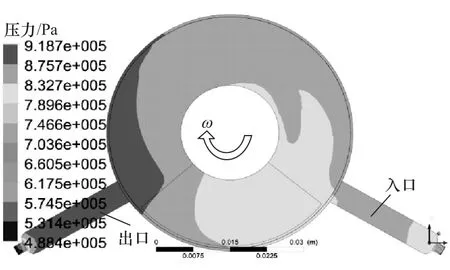

選擇背壓腔軸向尺寸中間徑向平面,對其壓力場分布進行觀察分析,觀察平衡塊周圍流場分布,如圖11~圖13所示。

圖11 0.9MPa中間平面壓力云圖

圖12 1.1MPa中間平面壓力云圖

由圖可見:(1)相同半徑下,離平衡塊前端部越遠,壓力越低;(2)相同角度下,半徑越大,壓力越高;(3)隨入口壓力分別提高0.2MPa,前后端部壓力也相應提高約0.12和0.13MPa,壓差基本保持穩定,據此分析可得平衡塊所受壓差阻力損失隨入口壓力變化基本保持不變。

圖13 1.3MPa中間平面壓力云圖

在平衡塊攪動下,內部流體受迫運動。前端部是受壓迫最嚴重的部位,離前端部越遠,壓力越低。由于轉速一定,半徑越大線速度越高,受迫越嚴重,因此前端部最外圈壓力最高。入口壓力增大,背壓腔作為中間壓力腔,整體平均壓力也將提高,各點相對壓力基本不變。由于平衡塊轉速一定,前端部受迫運動與后端部繞流運動強度均未改變,所以,內部壓差基本保持穩定。

3.3.2 背壓腔上平面壓力分布

背壓腔上平面是與動渦盤直接接觸的平面,直接對動渦盤提供軸向平衡力,研究其流場分布,對動渦盤軸向受力有重要意義。

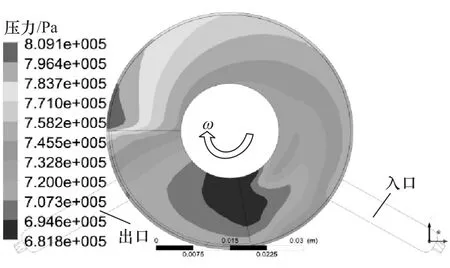

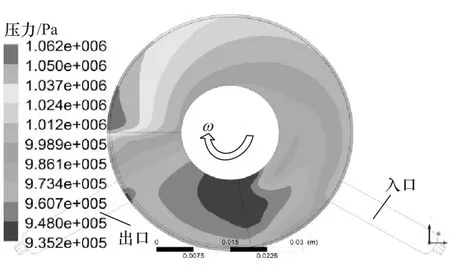

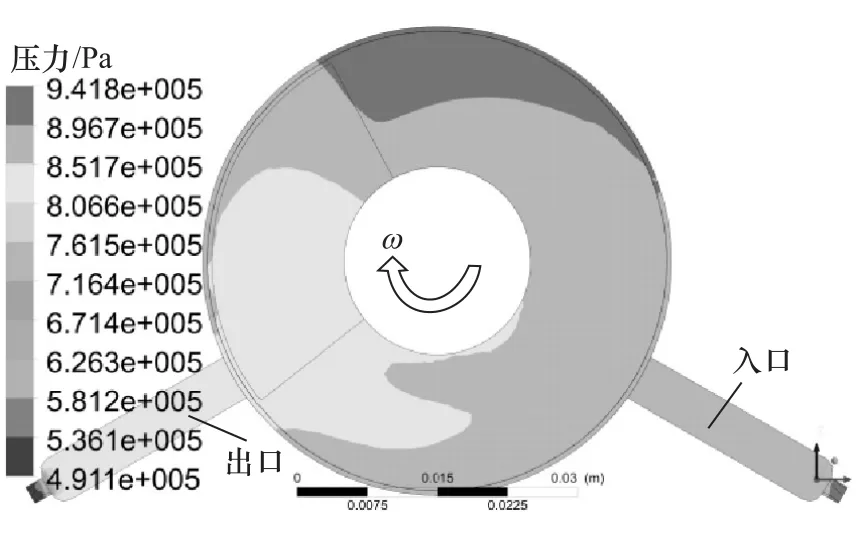

選擇與動渦盤直接接觸的上平面,對其不同進口壓力下壓力場分布進行觀察分析,如圖14~圖16所示。

圖14 0.9MPa上平面壓力云圖

由圖可見:(1)背壓腔上平面呈現出與背壓腔內部流場相似的流場分布;(2)上平面壓力最大最小位置分別在平衡塊前端部最外圈和后端部最內圈軸向投影位置;(3)入口壓力兩次分別提升0.2MPa,流場分布基本規律保持不變,上平面各點壓力相應提升了0.121 6和0.131 3MPa。

由于背壓腔上平面與平衡塊距離近,其流場受平衡塊攪動影響,呈現出與內部流場相似的流場分布,形成原因也大抵相同。

圖15 1.1MPa上平面壓力云圖

圖16 1.3MPa上平面壓力云圖

可見,一方面背壓腔內部包括上平面流場分布受平衡塊攪動影響,呈現出巨大的不均勻性;另一方面,變工況情況下,背壓腔流場壓力也有較大程度變化。

3.3.3 軸向平衡力隨主軸轉角變化規律

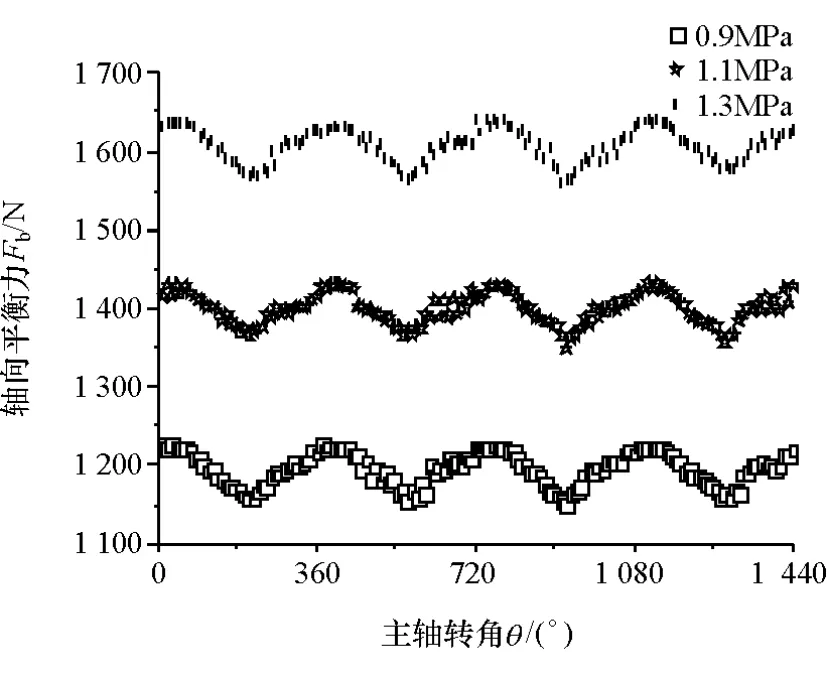

上平面壓力云場分布并不能直觀反映軸向平衡力大小,通過設置監視器,對各個轉角背壓腔上平面壓力積分,得到不同轉角下背壓腔上平面的軸向平衡力變化圖,如圖17所示。

圖17 軸向平衡力變化圖

由圖可見:(1)軸向平衡力變化呈現出周期性脈動規律,且波動幅值隨進口壓力提升基本不變;(2)軸向平衡力峰值位置轉角約為61°,谷值位置轉角約為205°;(3)入口壓力提升,軸向平衡力將整體提升,而軸向氣體作用力也隨壓力變化而整體變化。因此變工況下,軸向平衡力與軸向氣體力將保持設計平衡關系。

選擇軸向平衡力出現峰谷值轉角,觀察其上平面流場分布,如圖18和圖19所示。

圖18 1.1MPa 61°軸向平衡力峰值位置流場

圖19 1.1MPa 205°軸向平衡力谷值位置流場

由圖18和圖19峰谷位置轉角上平面的流場分布圖可以看出:軸向平衡力大小與平衡塊相對于出入口管的位置密切相關,即與主軸轉角密切相關。

內部壓力是由入口高壓流體維持,由于入口管與內部流場交界面處壓力的脈動性,當交界面處壓力高于入口管內壓力時,入口管內壓力向內部流場擴散受阻,甚至將出現壓力回流,內部流場得不到壓力補充而出口由于繼續向外泄壓,內部流場壓力將減小。

出口管也類似,由于內部流場壓力高于出口壓力,內部流場壓力會由于向出口管壓力擴散而導致壓力降低。

對于軸向平衡力,是對兩個壓力擴散部位壓力得失的相加,內部流場得到的壓力大于擴散到管內的壓力,則內部壓力增加,軸向平衡力增加,反之亦然。

背壓腔可以看作出口管與入口管中間的一段管路,在出入口管壓力恒定情況下,背壓腔平均壓力應該是保持穩定的,而脈動性是由于攪動和管口布置導致的。因此,在攪動強度與管口布置一定的情況下,入口壓力的提升導致中間管路(背壓腔)平均壓力的相應提升也是必然,而作為上平面壓力積分的軸向平衡力,其大小也相應增加。

3.3.4 潤滑油循環量

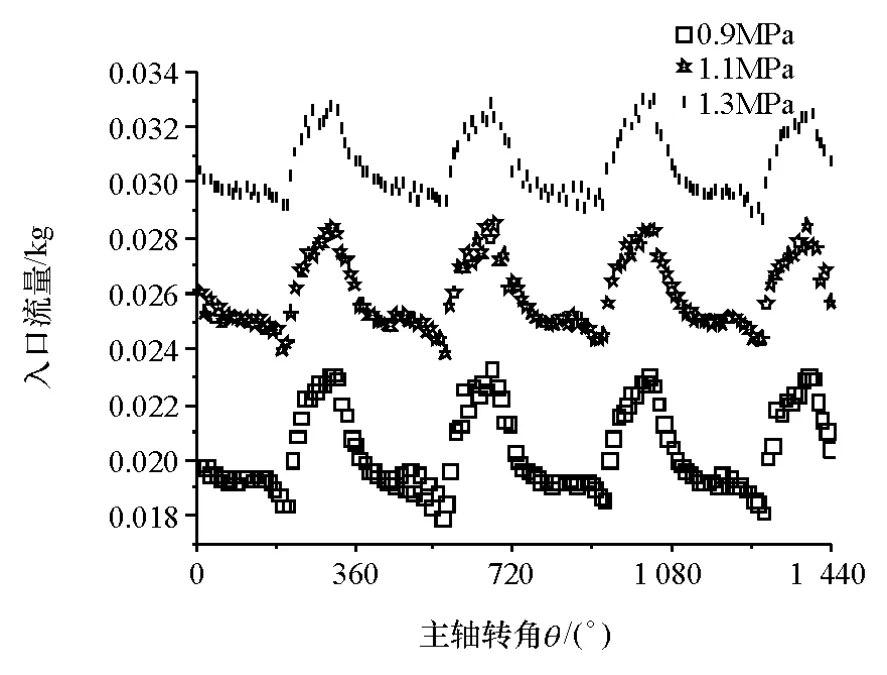

潤滑油循環量的變化規律通過對出入管口設置流場監視器實時監測流量變化,結果如圖20和圖21所示。

圖20 入口流量變化圖

圖21 出口流量變化圖

由圖可見:(1)出入口流量也呈現周期性脈動現象;(2)入口最小流量位置在主軸轉角195°,最大流量位置在主軸轉角308°;(3)出口最小流量位置在主軸轉角61°和205°,最大流量位置在主軸轉角318°;(4)隨入口壓力增大,出入口各轉角位置流量相應增加。

對于流量出現峰谷位置的主軸轉角位置61°,195°,205°,308°和 318°,對其上平面流場分布進行觀察,如圖18、圖19和圖22~圖24所示。

圖22 1.1MPa主軸轉角195°流場分布

圖23 1.1MPa主軸轉角308°流場分布

圖24 1.1MPa主軸轉角318°流場分布

出入口流量的周期性脈動是由于內部流場周期性變化導致的。以入口管為例,入口壓力一定,但入口管與內部流場接觸面上的壓力卻發生周期性脈動,接觸面上壓力與入口壓力之差決定了入口流量大小。壓差越大,流量越大,反之亦然。出口管流量變化規律也如此。

在入口壓力提高的情況下,流量也整體提升。背壓腔只是出入口間一段管路,由于出入口管與背壓腔之間距離較近,背壓腔流場波動對出入口管造成直接影響,也就導致流量的脈動性。但決定流量大小的本質原因是出口與入口的壓差,因此在入口壓力和出入口壓差增大情況下,流量的提升也是合理的現象。

3.4 動渦盤軸向受力的優化研究

由圖4與圖17可以看出,軸向平衡力的脈動性與軸向氣體力的脈動性非常相似,存在互補性。軸向氣體力在開始排氣角θ?時達到峰值,而軸向平衡力也在固定角度達到峰值。通過合理設計背壓腔出入口管位置,從而改變軸向平衡力與軸向氣體力極值對應的相位差,實現軸向氣體力的有效平衡,減小動渦盤所受軸向合力的不均勻性,使之受力更加平穩。

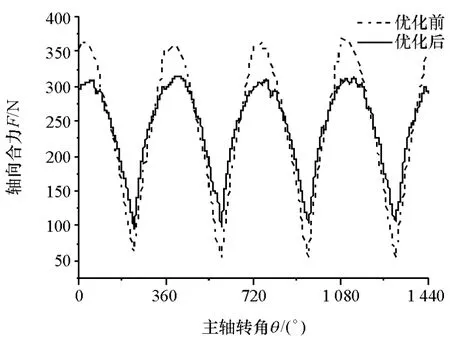

選取背壓腔設計入口壓力為1.1MPa的運行工況進行優化,優化前后動渦盤所受軸向合力變化曲線如圖25所示。

圖25 動渦盤軸向合力變化圖

對比分析優化前后動渦盤軸向合力曲線可以看出,優化后動渦盤所受軸向合力的振幅僅為優化前軸向合力振幅的69%,即動渦盤所受軸向合力的振幅減少了31%,軸向合力更加平穩,有利于提高動渦盤及整機運行的可靠性。

4 結論

(1)受平衡塊攪動影響,背壓腔中壓力場分布不均勻,平衡塊前端部最外圈壓力最大,后端部最內圈壓力最小。且平衡塊所受壓差阻力損失受背壓腔入口壓力影響很小。

(2)背壓腔中流體產生的軸向平衡力隨入口壓力的增大而增大,而其波動幅值受入口壓力的影響較小。

(3)受平衡塊攪動的影響,流經背壓腔的潤滑油流量發生周期性脈動,而平均流量只取決于出入口壓差。

(4)提出了背壓腔優化協調設計的新方法,通過將軸向平衡力與軸向氣體力變相位協調疊加,可有效減小動渦盤所受軸向合力波動振幅31%,提高了動渦盤運行的平穩性。