兩種蛋白酶水解四種蛤蜊蛋白的對比分析

趙欣宇,郭宗明*,趙會,于斌,成華

(1.煙臺南山學院 食品系,山東 煙臺 265713;2.龍口市南山賓館,山東 煙臺 265700)

隨著食品生物技術的發展,傳統的水產品加工方式已經越來越不能滿足人們的需求[1-3]。利用蛋白酶水解生物蛋白,獲得各種氨基酸和功能活性肽,是水產品深加工的一個重要研究方向[4,5]。蛤蜊作為我國重要的貝類水產品,具有低脂肪、高蛋白的營養特點,是研究水解蛋白的良好蛋白質來源[6,7]。

1 材料與方法

1.1 試驗材料

花蛤、沙蛤、毛蛤、白蛤:均購于龍口市東城區水產市場。

1.2 試驗試劑

精制中性蛋白酶(酶活力20萬U/g):產自南寧龐博生物工程有限公司;復合風味蛋白酶(酶活力5萬U/g):產自南寧東恒華道生物科技有限公司;其他化學試劑:均為分析純。

1.3 試驗儀器與設備

DS-1型高速組織搗碎機 上海標本模型廠;TG16G型臺式高速離心機 上海精宏試驗設備有限公司;HH-2型恒溫水浴鍋 天津市華北試驗儀器有限公司;JB-2A型磁力攪拌器 上海雷磁新涇儀器有限公司;722S型可見分光光度計 上海棱光技術有限公司;pH SJ-4a型pH計 上海雷磁儀器廠;BC電子天平 上海越平科學儀器有限公司等。

1.4 試驗方法

1.4.1 蛤蜊脫殼及勻漿制備方法

為防止加熱使蛤肉蛋白產生熱變性,影響試驗結果,本試驗采用物理方法對蛤蜊進行脫殼處理。將蛤蜊洗凈,使用鐵鉗將其外殼剝落,得到完整蛤肉[8,9]。將處理得到的蛤蜊肉,洗凈、瀝水后放入組織勻漿搗碎機中,充分打漿至均勻,做好標記,按品種分類放入4 ℃冰箱內保存備用。

1.4.2 水解液制備工藝流程

處理后的蛤蜊勻漿→按物料比1∶3加水→加入蛋白酶水解→90 ℃下滅酶5 min →4500 r/min離心10 min→取上清液即為水解液。

1.4.3 單一酶水解試驗設計

1.4.3.1 蛋白酶及蛤蜊種類的確定

試驗選擇精制中性蛋白酶、復合風味蛋白酶在各自適宜的條件下對4種蛤蜊進行水解,以水解結束后的水解度及4種蛤蜊水解液中氨基酸態氮含量和鐵含量為評價指標,篩選出水解效果相對較好的酶及相對應的水解度最高的蛤蜊。

1.4.3.2 單一酶水解正交試驗設計

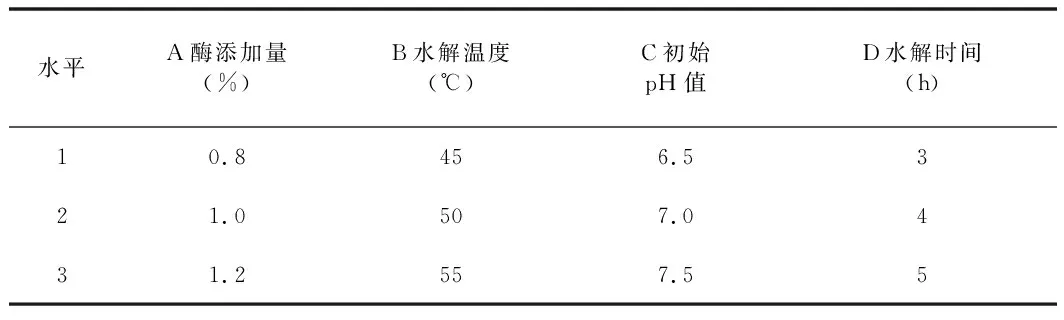

為了對單一酶水解試驗進行工藝優化,提高水解度,進一步對2種蛋白酶的水解效果進行對比,故而設計了正交試驗。

根據單一酶水解試驗,分別確定了精制中性蛋白酶和復合風味蛋白酶水解效果最好的蛤蜊,對這2組酶和蛤蜊組合進行水解工藝優化,以水解度為指標,分別得出2個組合的最佳水解工藝條件。選取酶添加量、水解溫度、初始pH值、水解時間4個因素作為研究對象,每個因素設置3個試驗參數,設計正交試驗,試驗因素水平見表1。

表1 正交試驗因素水平表Table 1 Factors and levels of orthogonal test

1.4.4 復合酶水解試驗設計

由于受到蛋白酶水解作用專一性的限制,一種酶只能對幾個特定的酶切位點進行水解,水解效果不能達到理想狀態。而應用復合酶解技術,能夠充分發揮各種酶的互補作用,增強水解效果,使酶解液的水解度更高[10,11]。

1.4.4.1 復合酶混合比例的確定

精制中性蛋白酶和復合風味蛋白酶的水解條件相似,酶切位點又相互補充,可以使2種酶的優勢得到最大程度的發揮;為了減少水解時間,將2種酶混合后同時加入勻漿液。2種蛋白酶使用不同添加比例得到復合酶,分別對4種蛤肉勻漿進行水解,研究不同對比例對水解度變化規律的影響。

復合酶解的約束條件為:加酶總量1%,水解溫度50 ℃,初始pH值7,水解時間4 h。通過試驗探討精制中性蛋白酶和復合風味蛋白酶的復合酶組合比例分別為4∶1,3∶1,2∶1,1∶1,1∶2,1∶3,1∶4,1∶5 8個不同水平,對蛤肉勻漿酶解液的水解度影響差異;同時以單一酶正交試驗確定的精制中性蛋白酶和復合風味蛋白酶在最佳工藝條件下蛤肉酶解液的水解度作為對比參照,篩選出2種酶的最佳混合比例。

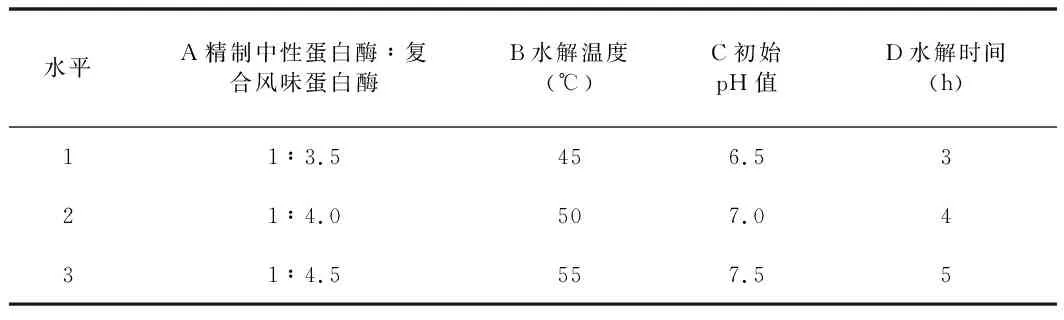

1.4.4.2 復合酶水解正交試驗設計

在加酶總量為1%的條件下,選取復合酶比例、水解溫度、初始pH值、水解時間4個因素作為研究對象,每個因素設置3個試驗參數,設計正交試驗,確定復合酶解的最佳工藝條件,試驗因素水平見表2。

表2 正交試驗水平因素表Table 2 Factors and levels of orthogonal test

1.4.5 測定指標及測定方法

蛤肉中總氮含量的測定:采用微量凱氏定氮法[12,13]。

水解液中氨基酸態氮含量的測定:采用電位滴定法[14]。

水解度的測定:

水解度=水解液中總氨基酸態氮的含量原料中的總氮量×100%。

水解液中鐵含量的測定:鐵是構成水產動物必不可少的微量礦物質,它不僅對水產動物的生長代謝、營養運輸、抗體產生、有機物質合成等各種生理活動產生影響,還對生物體內酶的活性產生影響[15]。測定水解液中鐵濃度的變化,能從側面反映出水解液的水解程度。本試驗測定水解液中鐵含量采用鄰菲羅啉比色法[16]。

2 結果與分析

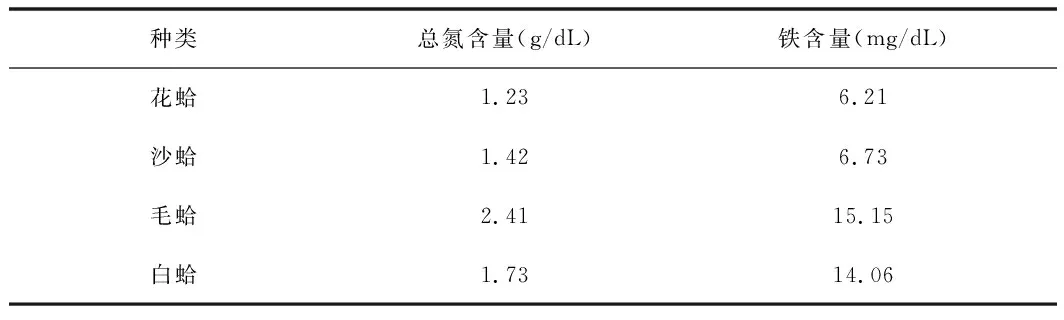

2.1 4種蛤蜊中總氮與總鐵的含量

分別對4種蛤蜊勻漿中的總氮含量和總鐵含量進行測定,結果見表3。

表3 4種蛤蜊肉的總氮與總鐵含量Table 3 The content of total nitrogen and total iron in four kinds of clam meat

2.2 單一酶水解試驗設計

2.2.1 蛋白酶及蛤蜊種類篩選結果

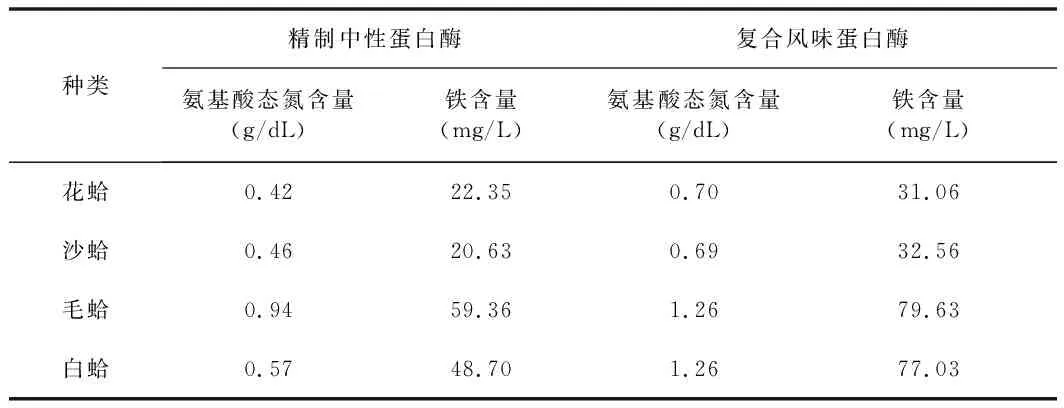

按試驗設計進行水解試驗,并測定4種水解液中氨基酸態氮含量及鐵含量,測量結果見表4。

表4 水解液中氨基酸態氮含量及鐵含量Table 4 The content of amino acid nitrogen and iron in hydrolysate

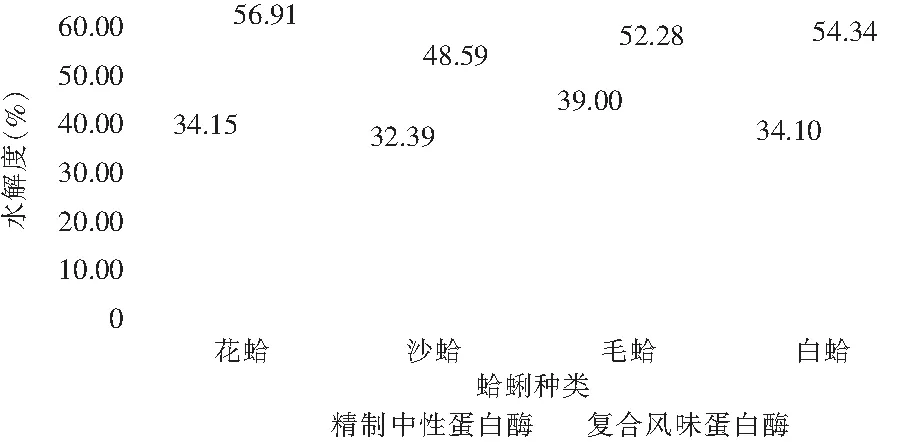

同時,根據試驗結果,分別計算出2種蛋白酶水解4種蛤蜊的水解度,并進行對比,結果見圖1。

圖1 2種蛋白酶水解4種蛤蜊的水解度對比Fig.1 Comparison of hydrolysis degree of four clams hydrolyzed by two proteases

由表4和圖1可知,在相同水解條件下,精制中性蛋白酶對毛蛤的水解效果最好,氨基酸態氮含量為0.94 g/dL,水解度達39.00%;復合風味蛋白酶對花蛤的水解效果最好,氨基酸態氮含量為0.70 g/dL,水解度達56.91%。

通過對比2種酶水解4種蛤蜊的水解度發現,復合風味蛋白酶比精制中性蛋白酶的水解效果更好,其中2種酶水解花蛤的水解度差別最大。

2.2.2 單一酶水解條件正交試驗結果

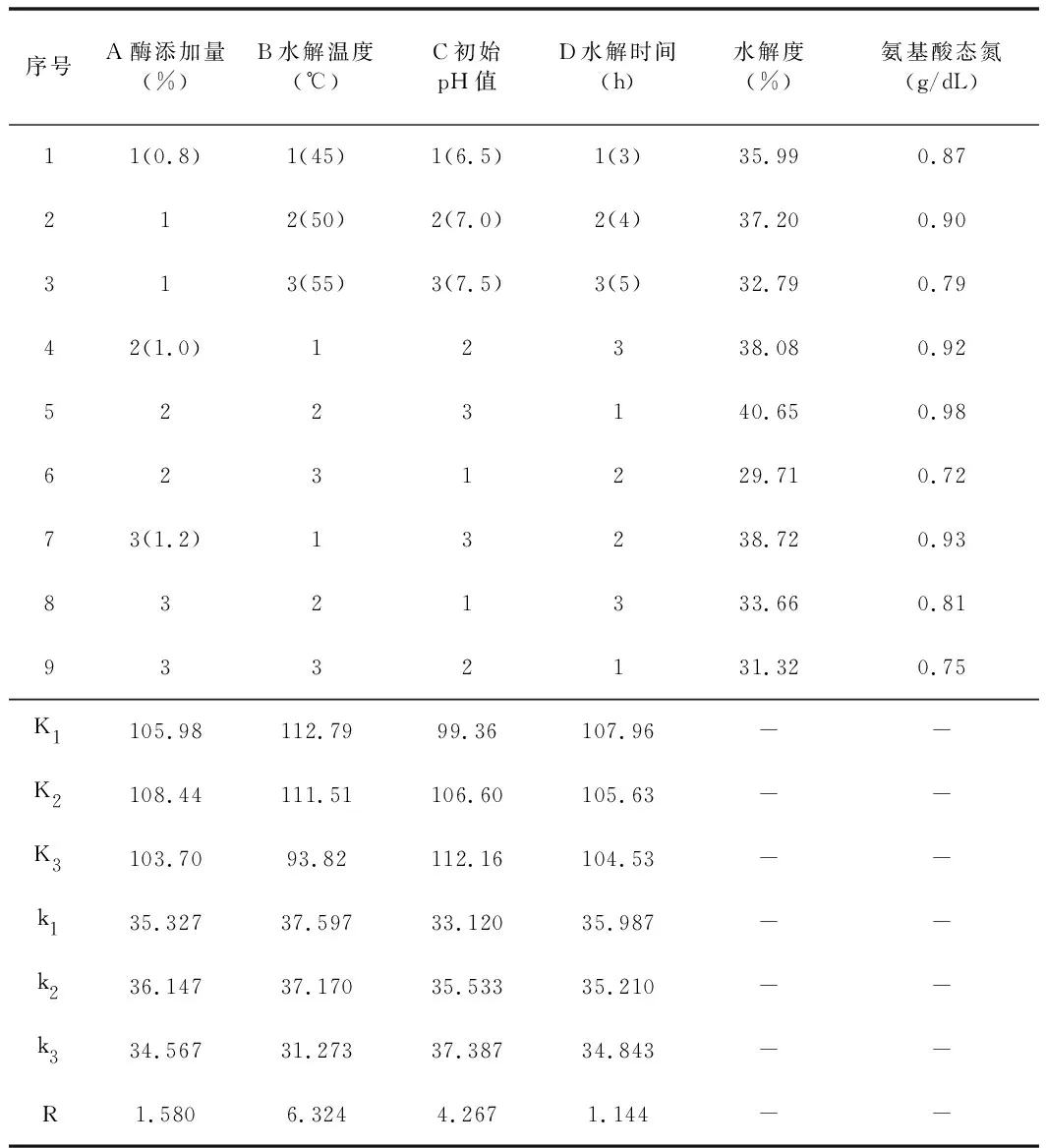

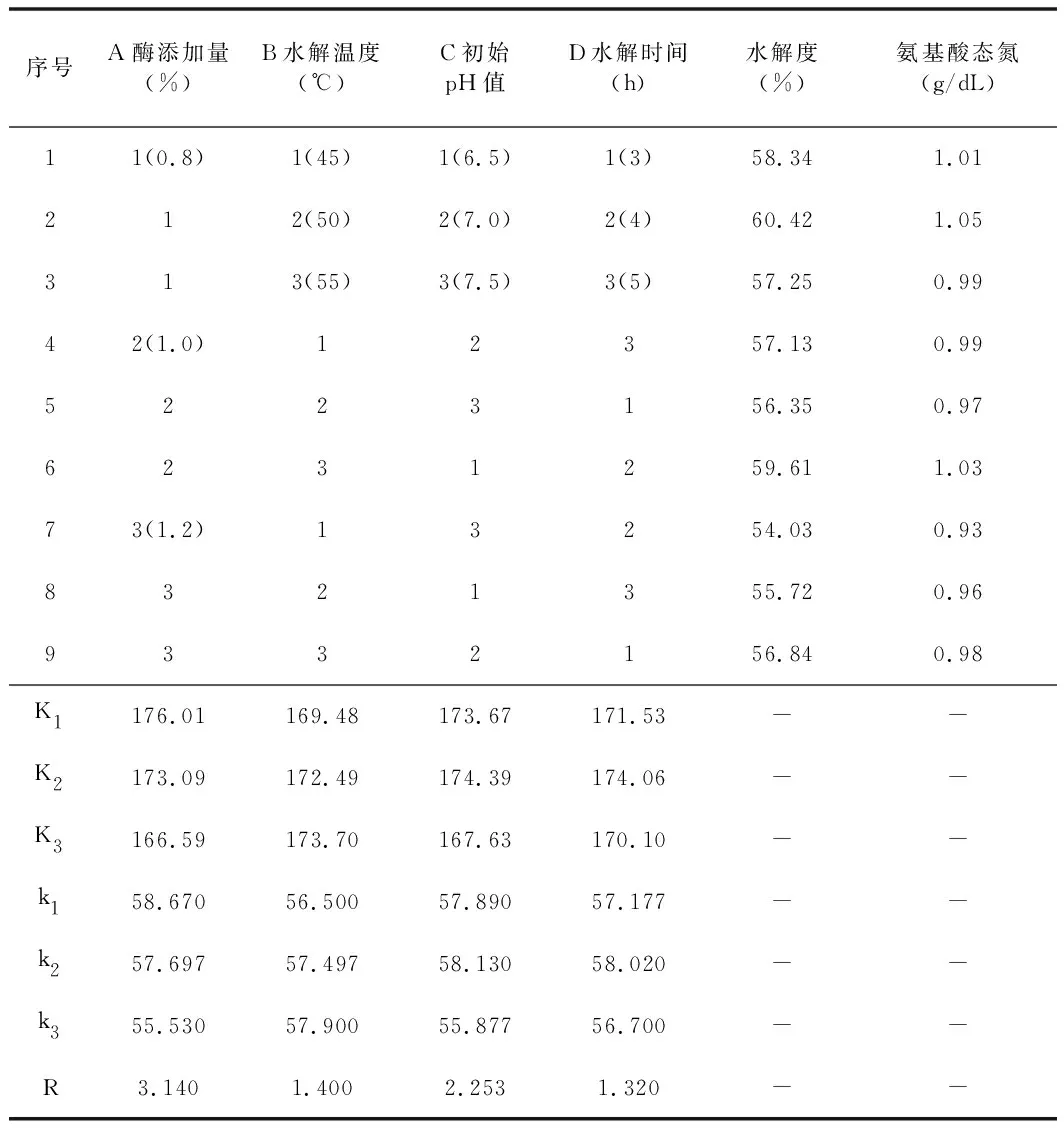

因精制中性蛋白酶對毛蛤的水解效果最好,復合風味蛋白酶對花蛤的水解效果最好,故分別對這2組酶及蛤蜊進行正交試驗。對精制中性蛋白酶水解毛蛤的工藝條件進行優化,正交試驗結果見表5。

表5 精制中性蛋白酶水解毛蛤正交試驗結果Table 5 Orthogonal test results of hydrolyzing Scapharcasubcrenata with purified neutral protease

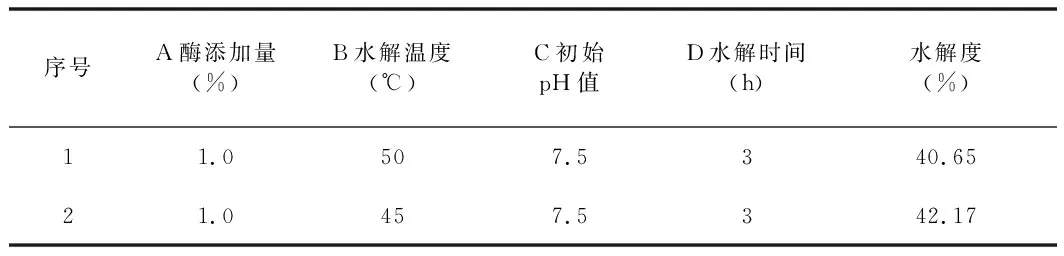

對正交試驗結果進行分析,通過極差對比可知,影響水解度的各因素依次為:B>C>A>D;由K值確定最佳工藝條件為A2B1C3D1。對該工藝條件進行驗證,結果見表6。

表6 驗證性試驗結果Table 6 The results of verification test

即影響毛蛤水解度的因素排序為:水解溫度>初始pH值>酶添加量>水解時間,精制中性蛋白酶水解毛蛤肉勻漿的最佳條件組合為:酶添加量1.0%,水解溫度45 ℃,初始pH 7.5,水解時間3 h,水解度達42.17%。對復合風味蛋白酶水解花蛤的工藝條件進行優化,正交試驗結果見表7。

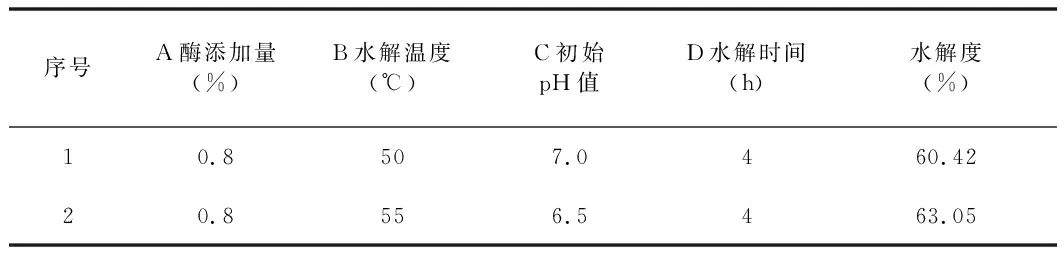

表7 復合風味蛋白酶水解花蛤正交試驗結果Table 7 Orthogonal test results of hydrolyzing short necked clam with compound flavour protease

對正交試驗結果進行分析,通過極差對比可知,影響水解度的各因素依次為:A>C>B>D;由K值確定最佳工藝組合為A1B3C1D2。對該工藝條件進行驗證,結果見表8。

表8 驗證性試驗結果Table 8 The results of verification test

即影響花蛤水解度的因素排序為:酶添加量>初始pH值>水解溫度>水解時間,復合風味蛋白酶水解花蛤的最佳條件組合為:酶添加量0.8%,水解溫度55 ℃,初始pH 6.5,水解時間4 h,水解度達63.05%。

由2種酶水解正交試驗結果可知,雖經過工藝優化,精制中性蛋白酶對毛蛤的水解度有所提升(由39.00%升至42.17%),但仍比不上復合風味蛋白酶對其的水解度(52.28%)。總體來說,復合風味蛋白酶對蛤蜊的水解效果更好。

2.3 復合酶水解試驗設計

2.3.1 復合酶混合比例的確定

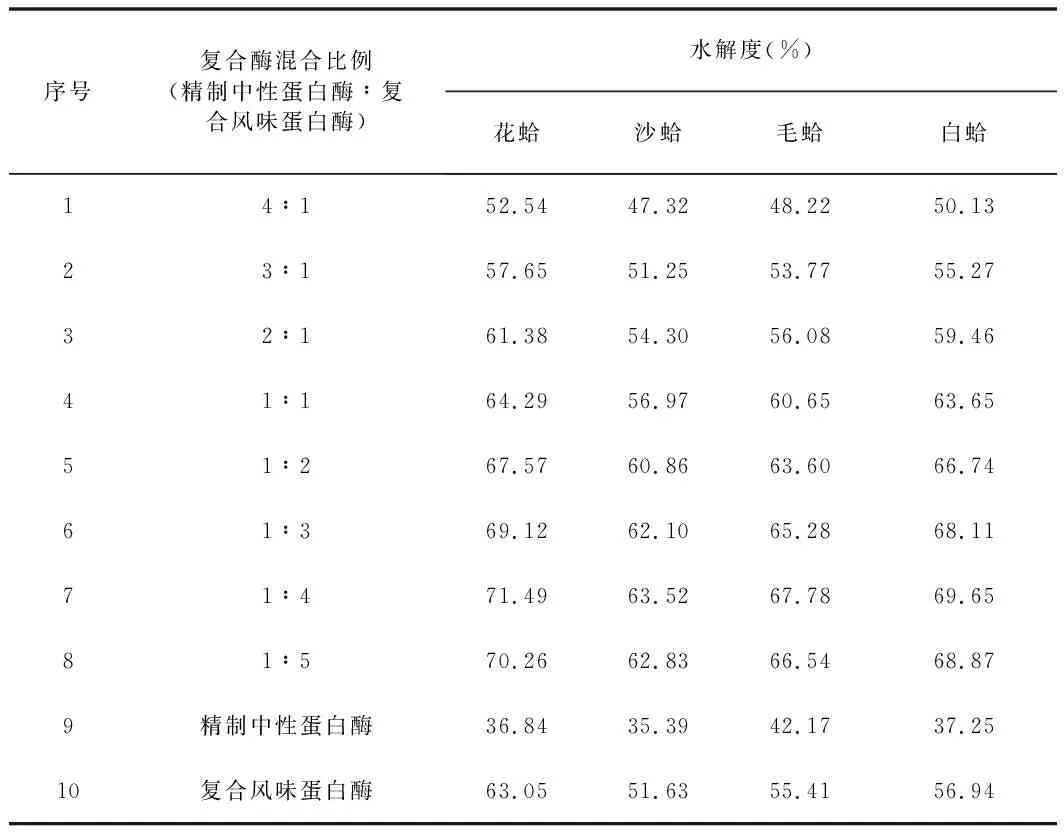

將精制中性蛋白酶和復合風味蛋白酶按照一定質量比例混合,分別對4種蛤蜊進行復合酶水解試驗,以水解度大小為依據,確定2種酶的混合比例,試驗結果見表9。

表9 不同比例復合酶水解試驗結果Table 9 The results of hydrolysis of complex enzyme with different ratios

由表9可知,精制中性蛋白酶與復合風味蛋白酶的混合比例為1∶4時,4種蛤肉勻漿的水解度最高,分別為:花蛤71.49%、沙蛤63.52%、毛蛤67.78%、白蛤69.65%,均高于精制中性蛋白酶和復合風味蛋白酶的單一酶水解的水解度。并且在一定范圍內,復合酶水解度隨著復合風味蛋白酶添加比例的增加而升高;比較4種蛤蜊勻漿的水解度,復合酶比單一酶的水解效果更好。

2.3.2 復合酶水解正交試驗結果

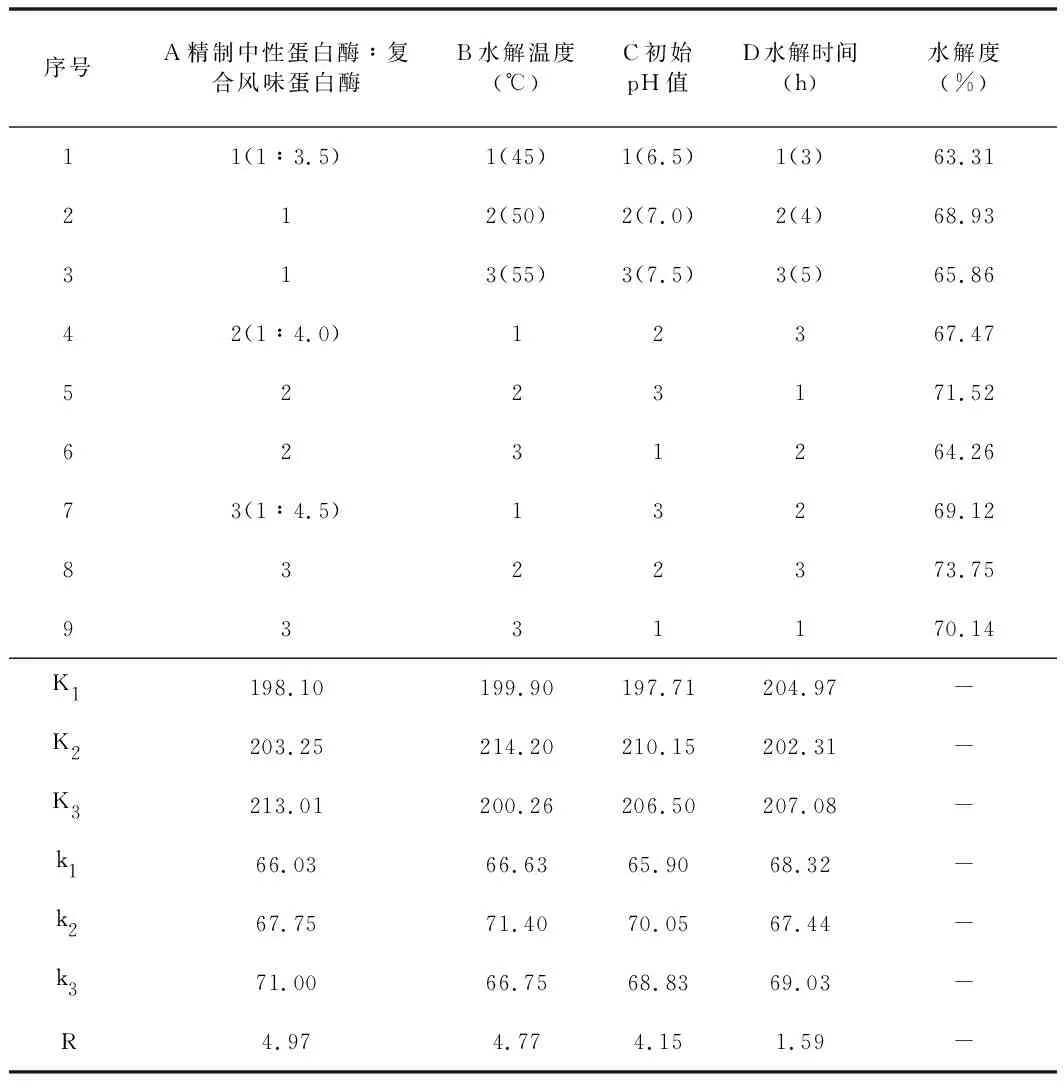

因復合酶在不同添加比例下均對花蛤的水解度最高,故以花蛤為例,進行復合酶水解的正交試驗。在加酶總量為1%的前提下,分別為2種酶添加比例、水解溫度、初始pH值、水解時間4個因素設置3個試驗參數,設計正交試驗,以水解度為指標,得出最佳工藝條件,試驗結果見表10。

表10 復合酶水解花蛤的正交試驗結果Table 10 Orthogonal test results of hydrolyzing short necked clam with complex enzyme

利用復合酶對花蛤進行水解,對正交試驗結果進行分析,通過對4個因素的極差對比可知,影響水解度的各因素依次為:A>B>C>D;由K值確定最佳工藝組合為A3B2C2D3。即影響花蛤水解度的因素排序為:2種酶的添加比例>水解溫度>初始pH值>水解時間,復合酶水解花蛤的最佳條件組合為:精制中性蛋白酶與復合風味蛋白酶添加比例為1∶4.5,反應溫度50 ℃,初始pH 7.0,水解時間5 h,水解度可達73.75%。因此,使用精制中性蛋白酶與復合風味蛋白酶的復合酶水解蛤蜊時,使用該工藝條件,可以提高蛤蜊蛋白的水解效果。

3 結論

由單一酶水解試驗結果可知,精制中性蛋白酶對毛蛤的水解效果最好,氨基酸態氮含量為0.94 g/dL,水解度為39.00%;復合風味蛋白酶對花蛤的水解效果最好,氨基酸態氮含量為0.70 g/dL,水解度為56.91%;總體來說,復合風味蛋白酶的水解效果比精制中性蛋白酶要好。

由正交試驗結果可知,精制中性蛋白酶水解毛蛤的最佳工藝條件為:酶添加量1%,水解溫度45 ℃,初始pH值7.5,水解時間3 h,水解度達42.17%;復合風味蛋白酶水解花蛤的最佳工藝條件為:酶添加量0.8%,水解溫度55 ℃,初始pH 6.5,水解時間4 h,水解度達60.42%。經過工藝優化,精制中性蛋白酶對毛蛤的水解度有所提升(由39.00%升至42.17%),但仍比不上復合風味蛋白酶對其的水解度(52.28%)。進一步確定,復合風味蛋白酶的水解效果要好于精制中性蛋白酶。

由復合酶解試驗結果可知,精制中性蛋白酶與復合風味蛋白酶的添加比例為1∶4時,對4種蛤肉的水解度最高,分別為:花蛤71.49%、沙蛤63.52%、毛蛤67.78%、白蛤69.65%;在一定范圍內,復合酶水解度隨著復合風味蛋白酶添加比例的增加而升高;復合酶水解蛤蜊的最佳工藝條件為:精制中性蛋白酶與復合風味蛋白酶添加比例為1∶4.5,水解溫度50 ℃,初始pH 7.0,水解時間5 h,水解度可達73.75%。