連續油管沖砂洗井技術在水平井中的應用

張 朔,王方祥,劉德正,倪慶懷

(中國石油集團渤海鉆探工程有限公司井下技術服務分公司,天津 300283)

隨著連續油管作業技術的進步和發展,由于其本身的便捷性,越來越廣泛應用于油田生產過程中的鉆井,測井,沖砂洗井,修井等作業過程中[1-4]。由于水平井的特殊性,隨著油田的生產,地層出砂往往容易在水平段沉淀、固化而形成堅固的砂床[5,6]。為了提高水平井沖砂效率,在連續油管沖砂作業技術的基礎上,結合高壓水射流技術,在保證連續沖砂作業的基礎上,提高射流沖擊面積和沖砂效率。由于連續油管可以連續作業,因此旋轉噴射作業和沖砂液上返不會間斷,砂床會被不停的沖散,沖砂效果較傳統的沖砂工藝效果更佳。

1 噴嘴的設計

噴嘴的結構在旋轉噴頭的設計中占有重要的地位,結構(見圖 1)。

噴嘴是噴射結構設計的關鍵,液體通過噴嘴可以產生高速射流,噴嘴由柱形內腔、收縮加速段和出口段三部分組成。經驗表明,出口段長度在1~1.5倍的噴嘴直徑時效果最好,這里取出口段長度與噴嘴直徑相等。

2 作業參數的優化計算

2.1 沖砂液密度的確定

沖砂液的密度按公式(1)計算:

式中:γ-流體密度,103kg/m3;p-油井壓力,MPa;H-油層中深,m;k-常數,一般取0%~15%。

2.2 沖砂液黏度的確定

沖砂液的黏度通常按下式計算:

式中:η-沖砂液黏度,Pa·s;r-砂粒半徑,mm;ρ-砂粒密度,103kg/m3;ρ'-沖砂液密度,103kg/m3;g-重力加速度,9.8 m/s2;v-沖砂液中砂粒的沉降速度,m/s。

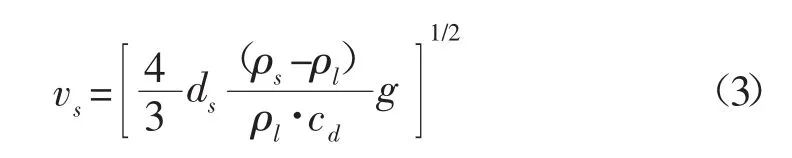

2.3 砂粒的沉降速度及最小排量

在沖砂作業中,液體保持紊流狀態,沖砂液流速要大于最大砂粒的下沉速度。這里采用牛頓-雷廷格計算法:

式中:vs-砂粒的沉降速度;ds-砂粒直徑,mm;ρs-砂粒密度,g/cm3;ρl-沖砂液密度,g/cm3;g-重力加速度,取9.8 m/s2;cd-阻力系數,雷諾數在50~105時取0.5。

雷諾數的計算公式為:

式中:d-環空直徑,mm;μ-沖砂液的黏度,Pa·s。

只要確定攜砂所需最低鉆井液環空返速,也就確定了最小排量,所用的公式為:

式中:va-最低環空返速,m/s;dh-井徑,cm。

這里,環空直徑取118 mm,油管外徑73 mm,內徑62 mm,砂粒密度 2.6×103kg/m3,砂粒直徑為 1 mm,可以計算得到所需最小排量為86.4 L/min,φ50.8 mm和φ73 mm連續油管排量為200 L/min~400 L/min,可以看出,施工過程作業中完全可以清除井筒中的砂粒。

為了確定各沖砂參數對沖砂效果的影響,在不同條件下進行了沖砂實驗。

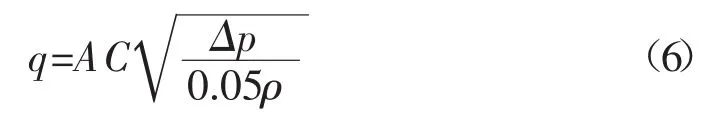

2.4 井口注入壓力對沖砂量的影響

當噴嘴的結構和尺寸確定后,排量主要受到泵壓的影響,可以通過公式(6)來計算:

式中:q-通過噴嘴的流量,L/s;A-噴嘴出口面積,cm2;C-流量系數,無因次;Δp-噴嘴壓降,MPa;ρ-密度,g/cm3。

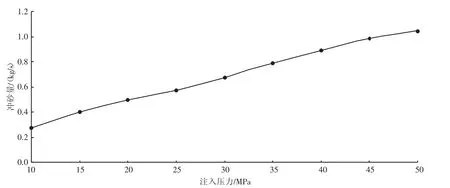

在不同壓力條件下進行沖砂實驗,得到的實驗結果(見圖2)。從圖中可以看到,隨著注入壓力的增加,沖砂量也隨之增加,沖砂效果越好。因此在實際操作中,在現場條件下,選用最優參數內的較大壓力進行沖砂施工。

圖2 注入壓力對沖砂量的影響

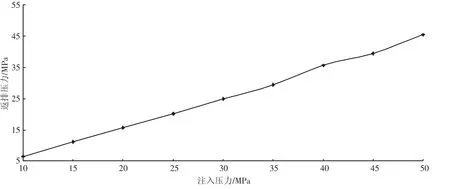

圖3 注入壓力對返排壓力的影響

2.5 井口注入壓力對返排壓力的影響

在同樣的條件下,測量不同注入壓力條件下,返排壓力的變化情況(見圖3),從圖3可以看出,隨著注入壓力的增大,返排壓力也在增大,當注入壓力超過35 MPa的時候,返排壓力超過29 MPa,為了安全生產的進行,因此在實際操作中,推薦注入壓力為35 MPa。

3 現場實驗

采用該工藝現場作業19井,成功率100%。采用正沖方式,采用 0.48胍膠基液作為沖砂液。排量0.5 m3/min~0.6 m3/min,噴嘴射流速度 90 m/s~120 m/s,環空上返速度大于 0.9 mm陶粒沉降末速的 11倍,確保返得出;控制施工壓力 35 MPa以內,將連續油管下放至砂面以上20 m時,開始起泵循環。現在以XD-31-1H井為例,其人工井底2 314.8 m,水平井段685.3 m,探得砂面位置2 286.4 m,連續油管下放速度控制在22 m/min,調整到泵壓25 MPa,排量為120 L/min,進行高壓連續沖洗。沖砂液體使用量10 m3,共返出地層砂1.1 m3,施工時間35 min。常規作業需要約22 m3施工水,時間1 h。與常規作業相比,該技術具有成本低,作業周期短,沖砂效率高,且對地層無污染等優點。

4 結論

(1)連續油管高壓水射流沖砂可實現不壓井連續作業,具有井控安全、施工效率高、儲層損害小等優點,整個過程工序簡單實用、作業周期短。

(2)連續管設備有專車攜帶機,動性強,易于安裝,作業施工快。由現場實驗可知,沖砂液體使用量和施工時間約為常規工藝的一半,具有較高的經濟效益。

(3)可專門針對大斜度井和水平井施工,特別適用于井眼軌跡復雜井的沖砂作業。