重介質旋流器智能化系統的開發與工業性試驗

胡生根

(澳大利亞聯邦科學與工業研究組織,澳大利亞 昆士蘭 4069)

重介質旋流器(DMC)是選煤廠最常用的分選裝置,澳大利亞近70%的原料煤采用DMC洗選。由于處理能力很大,如果能在給定的質量控制條件下,以最佳的分選密度控制DMC運行,則能使產品產率最大化,從而使煤炭生產企業獲得顯著的經濟收益。DMC的最佳分選密度取決于原料煤的可選性,由于原料煤可能來自不同的煤層或同一煤層的不同位置,當通過原料煤摻配等方式不能控制其可選性時,就必須調整DMC的分選密度,以適應原料煤的可選性變化。

在構建DMC分選過程控制系統時,不但需要監測和控制DMC的分選密度,而且需要監測原料煤的可選性。由于缺乏在線監測分選密度和原料煤可選性的技術,目前DMC的操作條件尚不能根據原料煤的可選性進行調整。智能化材料處理方法是一種新興方法,它融合了過程的數學建模、過程參數的新穎傳感技術和用于在線預測原材料特性及產品質量的預測模型。基于這種方法的系統,可以充分利用有限的儀器測量數據,幫助控制系統確定給定時間點的過程狀態,并計算操縱變量軌跡,從而使生產過程移動到更理想的操作點。當直接傳感技術不可用時,智能化材料處理法同樣適用于DMC操作條件的優化,只要物料分離過程可以建模,且所需的輸入參數可用合適的技術在線監測。

在采用測得的相關工藝過程參數,通過合適的數學模型預測產品分配曲線方面,已經開展了大量研究工作[1-3]。Hu等開發出一種采用電阻抗頻譜 (EIS) 監測介質密度的技術[4],并于2010年開發出一種DMC半理論模型(改進的懸浮分配模型)[5]。這些技術可以在線監測和控制DMC的分選密度,但不能確定其最佳分選密度,原因是缺乏原料煤可選性的在線信息。這些技術為開發基于模型的估算器奠定了基礎,其可通過在線預測的產品分配曲線和產品產率預測原料煤的可選性,進而為確定給定灰分產品對應的最佳分選密度提供技術支持。

1 智能化技術與方法

1.1 介質密度監測技術

實現DMC的入料、溢流和底流的介質密度同時監測,不但對在線確定產品分配曲線很重要,而且對及時檢測介質質量和DMC運行狀態也很重要。目前,采用的γ射線密度儀僅能監測DMC入料的介質密度,且采購價格昂貴,使用時還存在職業健康問題和安全問題。基于差壓的密度儀在現場也有應用,但其需要安裝在垂直的上流管段,應用場所受限較大。

1.1.1 EIS的歸一化處理

在以磁鐵礦粉作為致密固體的重介質中,磁鐵礦粉顆粒的電學和電介質特性與其他固體存在很大差異,這就為采用EIS技術測量磁鐵礦粉顆粒的體積含量提供了機會,也為測量介質密度創造了條件。在EIS技術中,具有適當幅度和限定頻率的正弦電壓或電流的激勵信號被施加到填充有重介質的電極之間,在測量電極之間電流或跨越兩者電壓的基礎上,根據測量的電壓和電流信號之間的幅度和相位差,就能計算出重介質的電阻抗(Z)。

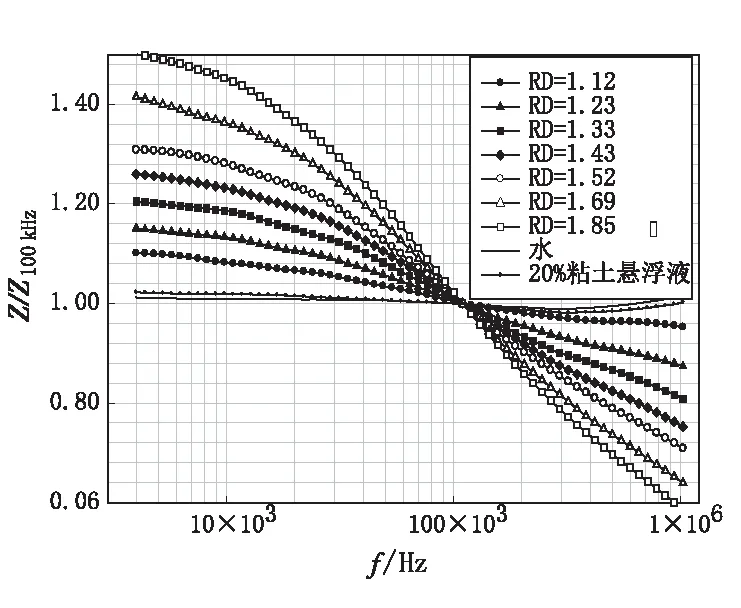

2007年Hu等[4]發現,磁鐵礦粉顆粒的體積分數(VMag)或磁鐵礦粉-水懸浮液的介質密度(RD,相對于水的密度)與100 kHz頻率下的電阻抗對應于log(f)(頻率的對數)的斜率成比例,這就為通過斜率確定介質密度奠定了基礎。為了大大弱化甚至消除溫度和水的電導率對斜率的影響,采用相應頻譜中100 kHz頻率下的電阻抗(Z100 kHz),對不同密度的磁鐵礦粉-水懸浮液的EIS進行歸一化處理,得到的歸一化EIS實例如圖1所示。

圖1 不同密度的磁鐵礦粉-水懸浮液的EIS歸一化結果

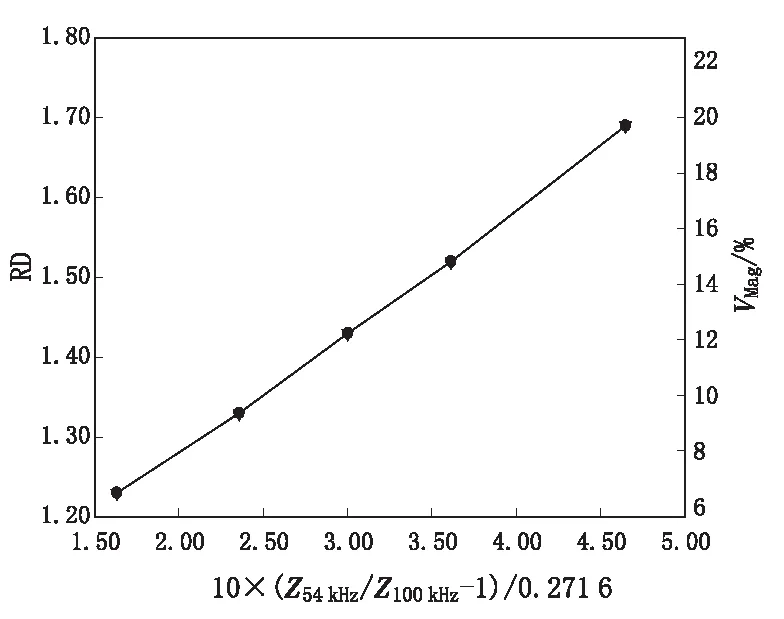

1.1.2VMag或RD與Z54 kHz/Z100 kHz的線性關系

Z54 kHz為54 kHz頻率下的電阻抗,在各種測試條件下,VMag或RD與Z54 kHz/Z100 kHz的線性關系如圖2所示。

這種線性關系可用式(1)、(2)描述,

VMag=-0.744+4.364Sr,

(1)

RD=0.932+0.145Sr,

(2)

式中:Sr為10×(Z54 kHz/Z100 kHz-1)/0.271 6。

式(1)、(2)中的系數取決于電極設計,可以通過兩個不同介質密度下的電阻抗測量進行現場校準。式(1)適用于含有磁鐵礦粉和其他固體的重介質,因為EIS技術測量的是重介質中磁鐵礦粉的體積分數,而不是介質密度。式(2)中的斜率不受非磁鐵礦粉含量的影響,但如果重介質中含有超過5%(質量分數)的非磁鐵礦粉細粒,則其截距發生變化。

圖2 VMag或RD與Z54 kHz/Z100 kHz的線性關系

1.1.3 計算式的校正

如果非磁鐵礦粉細粒的質量分數較高(大于5%),可以通過量筒密度測量儀現場校正DMC物料流的介質密度,從而獲得能夠用于不同DMC物料流的介質密度的線性校準方程。如果非磁鐵礦粉細粒的質量分數波動大于5%,則必須采用合適的方法提高介質密度的測量精度。具體步驟為:先結合式(1),通過EIS技術確定重介質中的VMag,再通過麥克斯韋方程(式(3))求出包括磁鐵礦粉和非磁鐵礦粉在內的總固體體積分數VTotal,最后依據式(4)計算出介質密度。

(3)

RD=(1-VTotal)+(VTotal-VMag)ρs+VMagρMag,

(4)

式中:Z4 kHz為重介質的電阻抗頻譜在4 kHz頻率下的電阻抗;Zf為4 kHz頻率處的重介質所帶水的電阻抗;ρMag和ρs分別為磁鐵礦粉和非磁鐵礦粉顆粒的相對密度。

1.2 產品分配曲線的預測

DMC的操作性能可以采用分選密度(RD50)和分選效率(Ep)表征,這兩個性能參數一般通過可選性分析或密度示蹤顆粒測試獲得的產品分配曲線計算得到。由于這兩種測試技術的成本相對較高,所需時間也較多,因此不宜在常規測試中使用。由于缺乏合適的在線監測儀器,目前DMC是在缺乏RD50和Ep在線監測的情況下操作的。因此,在實際生產過程中,當通過密度示蹤顆粒測試或其他費時的分配曲線測試技術發現RD50和Ep的非期望值時,大量產品已經丟失。

1.2.1 給定粒度產品的分配曲線

2010年Hu等[5]開發出一種DMC半理論模型,能夠通過在線監測DMC的入料、溢流和底流的介質密度,預測任何粒級產品的分配曲線。在開發該模型過程中,假設入料在溢流和底流之間分配,且總橫截面沒有任何變化;還假設DMC內的顆粒運動由兩個主要因素決定,即均勻離心力場下的沉降和均勻湍流場中湍流擴散引起的懸浮。基于這些假設條件,粒徑為dp且密度為ρ的粒子群的體積分數,可以采用下列數學模型描述,

(5)

式中:αc為顆粒的體積分數;y為距離壁面的徑向距離;ρp為顆粒的相對密度(即相對于水的密度,下同);ρm為介質密度,它是距離壁面(y)徑向距離的線性函數;如果ρp-ρm>0,則signpm為正,否則signpm為負;dp為顆粒粒徑;CD為顆粒的曳力系數,可以用Shook和Roco提供的方法計算;Kd為模型參數。

通過式(6)計算給定粒度和密度產品的分配系數(PN),

PN=HSαc,S/Htαc,H,

(6)

式中:HS為給定粒度顆粒的分離邊界,在此處密度等于該位置處介質密度的顆粒有50%的機會進入溢流或底流;αc,S和αc,H分別為HS和Ht范圍內αc的平均值;Ht是分離區的寬度,等于所考慮的重介質旋流器的半徑。

采用式(7)計算0.5 ~50 mm粒級顆粒的HS,

(7)

大顆粒的運動主要由慣性力主導,因此根據顆粒隨機運動的概率理論可以假設:如果大顆粒(例如dp≥ 32 mm)的密度等于DMC內有效分離區域中間點處的介質密度,則其具有相等的上溢或下沉機會。基于大顆粒的介質密度分布分析和上述假設,推導出大顆粒的分選密度與給出的介質密度之間的理論關系[5],

RD50=ρf+0.26(ρu-ρo),

(8)

式中:ρf為入料的介質密度;ρo為溢流的介質密度;ρu底流的介質密度。

通過在線測量的ρf、ρo、ρu計算粒徑32 mm顆粒的RD50,式(5)中的模型參數Kd是通過調整Kd值使PN= 0.50得到的(式(6))。通過式(7)獲得給定粒度顆粒的分離邊界HS后,從式(5)和式(6)計算出給定粒度產品的分配曲線,再通過分配曲線計算出給定粒度的RD50和Ep。

1.2.2 所有粒度產品的組合分配曲線

在通過單個粒度產品的分配曲線計算所有粒度產品的組合分配曲線時,需要原料煤的粒度分布。粒度分布曲線可以通過采樣分析確定,也可用下列方法估算。通常采用輸送帶質量計監測原料煤的流量,使用振動篩運動分析儀測量脫泥篩的粗料量,這兩種儀器的聯合應用為估算原料煤的粒度分布提供了機會[6]。由于通過脫泥篩除去了細小顆粒,粗粒煤的流量小于選煤廠的原料煤流量。脫泥篩的粗粒煤流量與選煤廠的原料煤流量的比值,給出了對應于篩孔尺寸的顆粒粒徑下累積粒度分布曲線上一個點的估計值。對于未經分級的原料煤,其粒度分布可以采用Gaudin-Schuhmann方程描述[7],

R=100(1-(dp/k)n),

(9)

式中:R為粒徑dp以上的物料累積質量百分數;n為分布模量;k為混合物中的理論最大粒徑。

對于DMC的入料,其最大粒徑通常在50~60 mm之間。因此,k可以設置為60 mm,且不會引起明顯的誤差。采用脫泥篩的粗粒煤流量與選煤廠的原料煤流量的比值(R值)和篩孔尺寸的比率,通過式(9)可以計算出n值。在將累積粒度分布曲線轉換為選煤廠原料煤的粒度分布后,除去小于篩孔尺寸的顆粒數量,再通過重新調整來獲得入料的粒度分布(Mi),然后通過式(10)計算出所有粒度產品的組合分配曲線。

(10)

式中:PNi為第i個粒級產品的分配系數;Mi是第i個粒級的質量百分比。

1.3 產品產率的在線監測

通過安裝在選煤廠輸送帶上的質量計監測DMC產品(PDMC)和矸石(RDMC)的質量,再通過YDMC=PDMC/(PDMC+RDMC)獲得DMC的產品產率(YDMC)。在選煤廠其他部位,可以通過安裝在輸送帶上的質量計監測原料煤流量(Fplant)和產品總流量(Pplant)。選煤廠總產品產率(Yplant)可以通過Yplant=Pplant/Fplant獲得。由于準確安裝的具有兩個及以上稱重傳感器的質量計具有至少±0.50%的精度,故可以實現總產品產率(Yplant) 的高精度、高靈敏度監測。選煤廠的總產品產量是DMC產品產量和細粒煤產量的總和,其表達式為

Fplant·Yplant=FDMC·YDMC+Ffine·Yfine,

(11)

式中:FDMC為DMC的入料質量;Ffine為細粒煤的質量,Ffine=Fplant-FDMC;Yfine為細粒煤的產率。

整理式(11)后可得

YDMC=a·Yplant-b,

(12)

式中:a、b均為系數,其中,a=Fplant/FDMC,b=(Fplant/FDMC-1)×Yfine。a和b可以通過采樣和分析得到,一旦獲得a值和b值,就可以通過式(12)在線估算DMC的產品產率。

1.4 DMC入料可選性曲線的在線預測

目前沒有直接測量選煤廠原料煤可選性曲線的在線技術,但可以采用式(13)結合在線測量的產品分配系數(Pni)和產品產率(Y)進行估算,

(13)

式中:wi為第i密度級的原料煤質量百分比;Pni是第i密度組的分配系數。

由于涉及各種過程動態學或操作參數的小幅度變化,Y和Pni隨時間或多或少地波動,而這些波動對估算可選性曲線是有益的。在短時間內反復測量Y和Pni,并假設原料煤的可選性曲線在這段時間內沒有發生明顯變化,此時可以通過合適的算法采用式(13)擬合一系列時間點處的測量數據,然后估算該時間段內的原料煤可選性曲線。

累積質量百分比(CM)形式的可選性曲線可以采用三次多項式進行數學建模,

CM=a+b·RD+c·RD2+d·RD3,

(14)

式中:a、b、c、d分別為模型參數;RD為顆粒群的相對密度 。

采用式(14) 計算出第i密度級(方程式(13)中的wi)的原料煤質量百分比,

(15)

或

wi=b·k1i+c·k2i+d·k3i,

(16)

式中:RDiU和RDiL分別為第i個密度組的粒度上限和粒度下限;k1i、k2i、k3i分別為根據RDiU和RDiL計算出的系數。

將式(16)代入式(13),可以得到式(17),

(17)

式(17)中Y是b、c、d的線性函數。因此,可以通過線性最小二乘算法在一系列時間點(tj,j= 1,2 ...n)處,將Y和Pni的數據擬合到式(17)中估計模型參數。如果測量到的Y和Pni準確且明顯不同,則三個時間點的測量就能計算出參數b、c、d。一旦獲得這三個參數,就可使RD = 2.20時CM= 100,再結合式(14)計算出參數a。

三次多項式(式(14))可以用于模擬任何可選性曲線,大致包括良好、惡劣、平均三種可選性曲線。如果原料煤的可選性好或差,則可以采用三參數模型表示;如果原料煤可選性較差,則最好選用兩參數模型式(18)表示,

CM=a+b·RD+c·RD2。

(18)

對于具有良好可選性的原料煤,可選性曲線也可采用三參數的Gompertz模型表示,

CM=a·exp(-exp(-(RD-c)/b))。

(19)

對于給定的數據集,三參數模型參數估計中的不確定性小于四參數模型。與四參數的三次多項式模型相比,三參數的二次多項式模型在參數估計時需要的數據點較少。例如:兩個準確且明顯不同的數據點足以估計出二次多項式中的參數(a通過在RD = 2.20時使CM= 100來確定)。

2 工業性試驗結果與分析

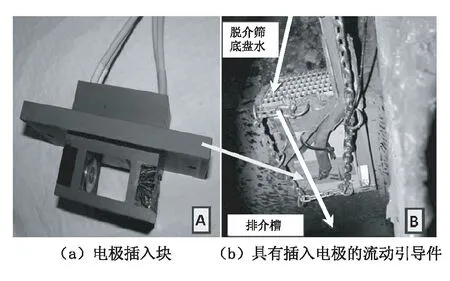

此次試驗是在澳大利亞昆士蘭州的一個選煤廠進行的。用于監測介質密度和產品分配曲線的在線監測系統由電阻抗頻譜儀和EIS電極組件(圖3)組成,電極組件采用四電極配置,所有電極均由316不銹鋼制成。在試驗過程中,采用儀器分別測量DMC產品脫介篩排介段的篩下物和尾礦脫介篩排介段的篩下物的電阻抗頻譜;對這些介質流取樣,并通過量筒密度測量儀測量樣品的密度。

圖3 電阻抗頻譜電極組件

2.1 EIS技術性能檢驗

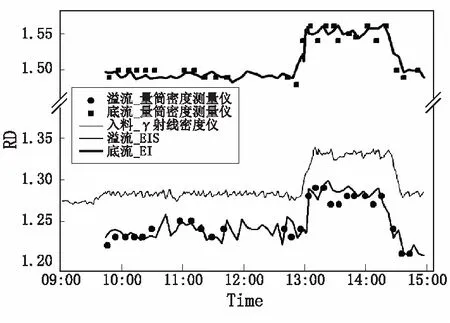

為了檢驗EIS技術測量介質密度的可靠性,在6 h內同時監測DMC溢流介質、底流介質的EIS,以獲得溢流、底流的介質密度;同時,在操作人員的幫助下,人為地改變入料介質密度。采用EIS技術測量的介質密度和通過量筒密度測量儀測量的介質密度如圖4所示;此外,基于γ射線密度儀的入料介質密度測量結果也在圖4中,以便于對比分析。

圖4 基于不同技術的介質密度測量結果

由圖4可知:基于EIS技術測量的介質密度是動態變化的,采用兩種方法測量的介質密度之差為0.02 RD,在預期的誤差范圍內,故兩種方法測量的介質密度相當。基于EIS技術測量的底流介質密度變化似乎小于基于量筒密度儀測量的底流介質密度變化,基于EIS技術測量的溢流介質密度變化大于底流介質密度變化,這可能是因為溢流介質密度波動較大。

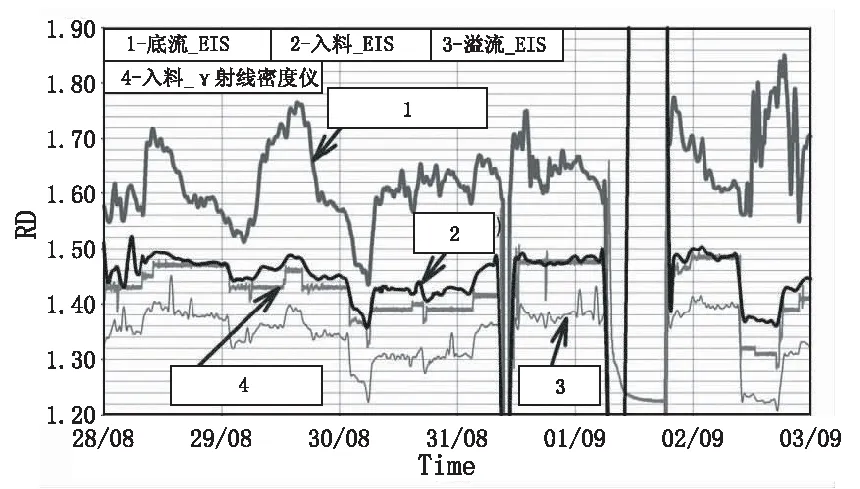

從連續六天的DMC入料、溢流、底流的介質密度變化(圖5)可以看出:在這個相對較長的時間內,基于EIS技術測量的溢流介質密度變化與入料介質密度變化非常相似,入料介質與溢流介質的密度之差始終在0.07~0.10 RD之間。在實際生產過程中,DMC內的介質被分成溢流介質和底流介質兩部分,大部分磁鐵礦粉和水進入溢流,這可能是溢流介質密度變化與入料介質密度非常相似的原因。

此外,底流介質密度變化并不總遵循溢流介質和入料介質的變化模式,即使在入料介質密度恒定的情況下,底流介質密度仍隨時間發生變化。底流介質和溢流介質之間的密度差異在最后一天的某個時間大于0.50 RD,說明DMC可能存在“涌動”問題。

基于EIS技術測量的介質密度并不總隨基于γ射線密度儀測量的入料介質密度發生階躍性變化,但EIS技術仍然可以捕獲到一些已經通過介煤混合桶、管道及DMC衰減到一定程度的階躍性變化。由于EIS技術的傳感器位于入料介質槽入口處,而γ射線密度儀安裝在出口處,因此采用兩種方法測量的介質密度并不總是相同。

圖5 基于EIS技術和γ射線密度儀測量的入料、溢流、底流介質密度

基于EIS技術測量的DMC溢流、底流介質密度,既可用于預測產品分配曲線,又可用于監測因介質不穩定引起的“涌動”現象。如果底流介質與溢流介質之間的密度差異大于0.50 RD,則DMC出現“涌動” 現象的概率很大。在合格介質中添加適量煤泥,可將兩者的密度差異壓縮到小于0.40 RD,進而避免DMC的 “涌動” 現象。

2.2 預測產品分配曲線的驗證

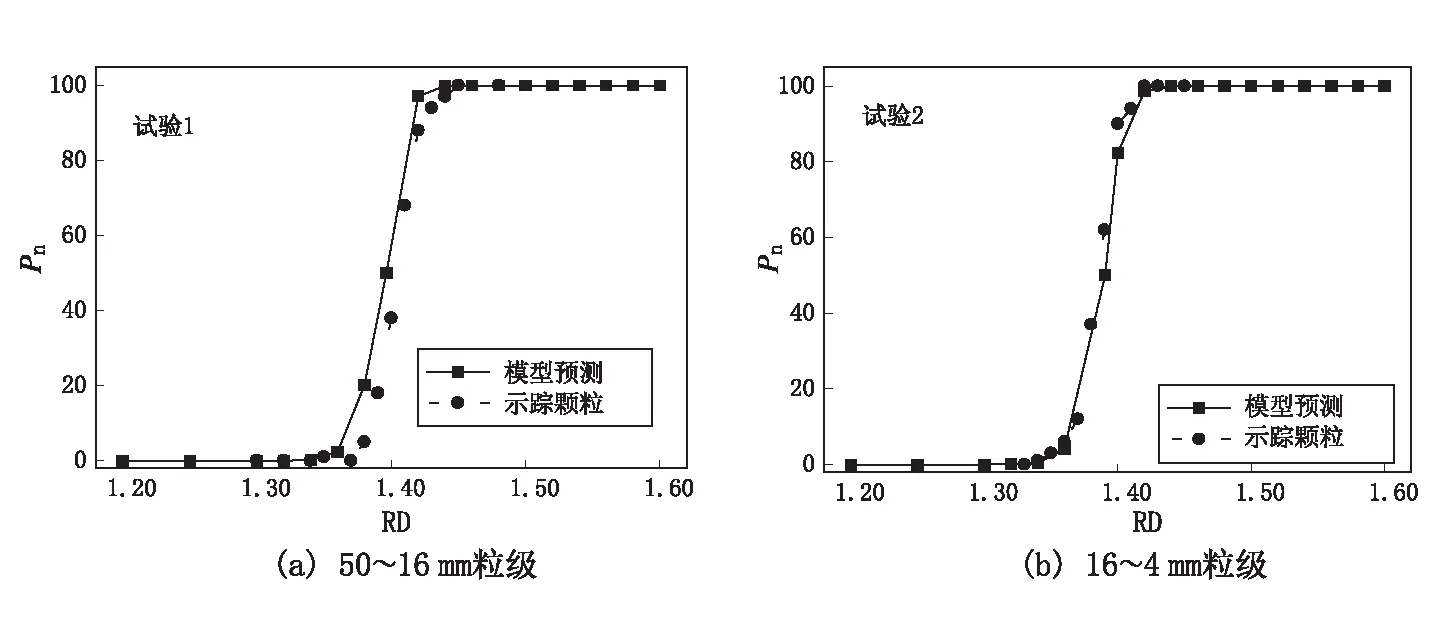

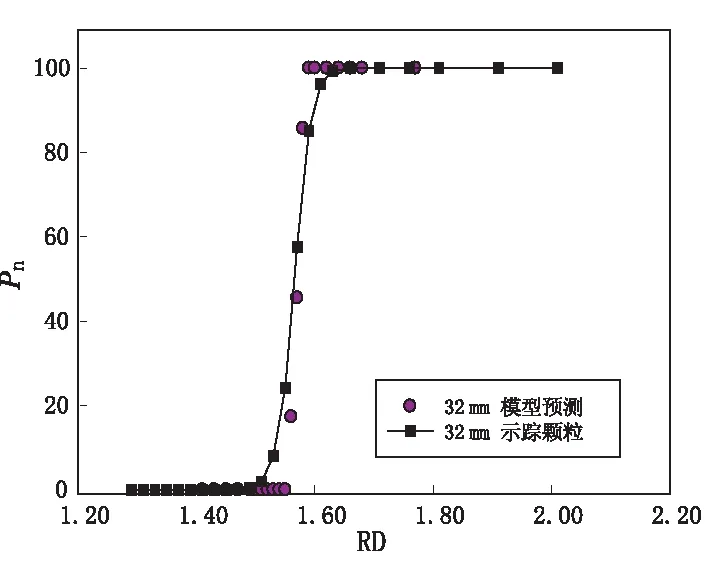

采用32 mm立方密度示蹤顆粒測試產品分配曲線,同時測試對應的DMC入料、溢流、底流介質密度,用于驗證預測產品分配曲線方法的可靠性。通過模型預測的32 mm分配曲線和密度示蹤顆粒測試的分配曲線(圖6)可以看出:模型預測的分配曲線和密度示蹤顆粒測試的分配曲線吻合度非常高。

圖6 模型預測的分配曲線和密度示蹤顆粒測試的分配曲線Fig.6 Comparison of model-predicted partition curve and that measured using tracer particles

由這些產品分配曲線計算出的RD50和Ep見表1,其幾乎與密度示蹤顆粒測試結果相同。

表1 基于兩種方法所得分配曲線的計算結果

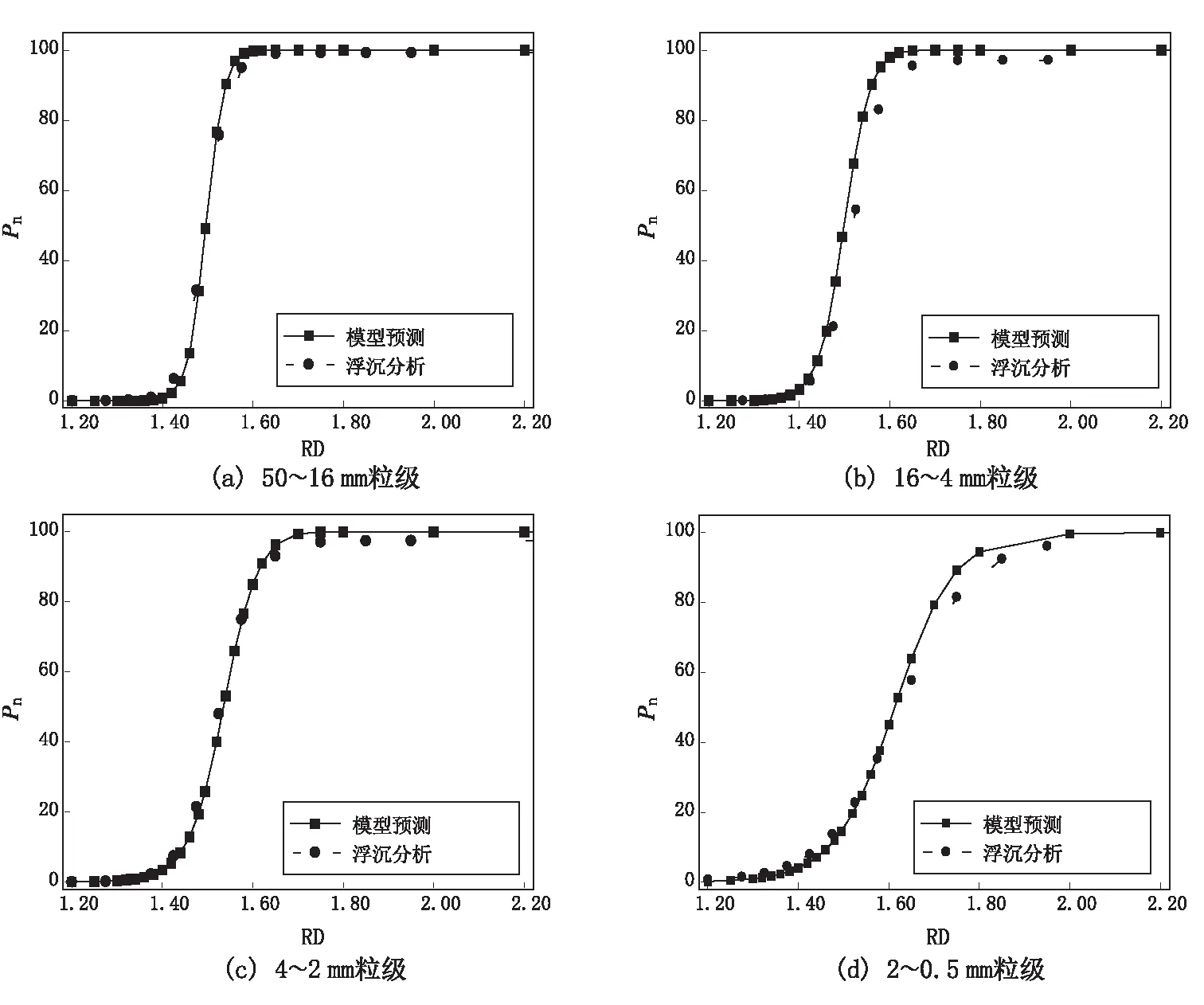

此外,還對四個粒級(50~ 16、16~ 4、4~2、2~ 0.5 mm)的分配曲線進行了預測,并與工廠對應樣品的浮沉分析結果進行比較。模型預測和浮沉分析的分配曲線如圖7所示。

由圖7可知:采用兩種方法獲得的分配曲線存在差異,但考慮到粒級和浮沉分析中存在誤差和DMC磨損的影響,這種預測精度是可以接受的。浮沉分析得到的分配曲線顯示少量高密度物料錯配到產品中,這種錯配可能是由溢流管磨損引起的。溢流管磨損為高密度物料錯配提供了“短路”,而模型中很難考慮這種錯配現象。

Hu等[4-5]開發的預測分配曲線的方法已被30多個重介質旋流器的測試數據證實有效,只要介質密度測量準確,且旋流器內壁沒有顯著的磨損或臺階,預測的RD 50與密度示蹤顆粒測試的絕對差距不大于0.02 RD。通過DMC入料、溢流、底流的介質密度能夠準確預測產品分配曲線的根本原因是,這些介質密度及其相對差距,包括離心力的大小、介質的穩定性、湍流擴散等,而這些因素決定重介質旋流器的性能。

圖7 模型預測和浮沉分析的四個粒級的分配曲線

2.3 DMC入料可選性曲線分析

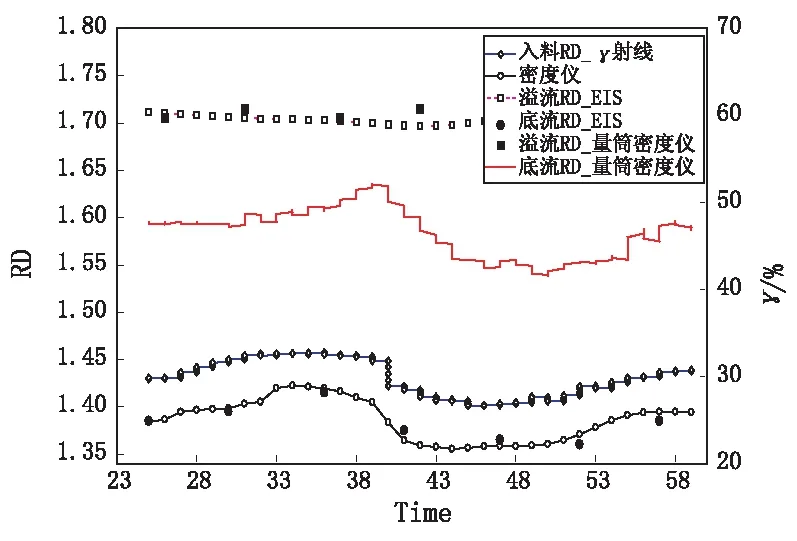

為此,通過選煤廠綜合試驗預測DMC入料可選性曲線,該選煤廠當時的原料煤具有平均可選性。在試驗開始后,在10 min內收集200 L煤樣,用于浮沉分析。在線監測的DMC入料、溢流、底流的介質密度和試驗中獲得的產品產率如圖8所示。采用具有二次回歸和采樣數據點為10的LOESS平滑算法對采用EIS技術測得的介質密度和產品產率進行平滑處理。

圖8 在線監測的DMC入料、溢流、底流介質密度和對應的產品產率

在試驗過程中,入料介質密度從1.43 RD增加到1.46 RD,再降到1.40 RD,最后增加到1.43 RD。在介質密度變化結束后進行32 mm立方密度示蹤顆粒測試。密度示蹤顆粒測試的分配曲線和預測的分配曲線如圖9所示。

圖9 基于密度示蹤顆粒和浮沉分析的分配曲線

由圖9可知:密度示蹤顆粒測試的分配曲線和浮沉分析的分配曲線吻合度非常高,說明式(8)中系數的校準能夠有效解決DMC磨損的影響。

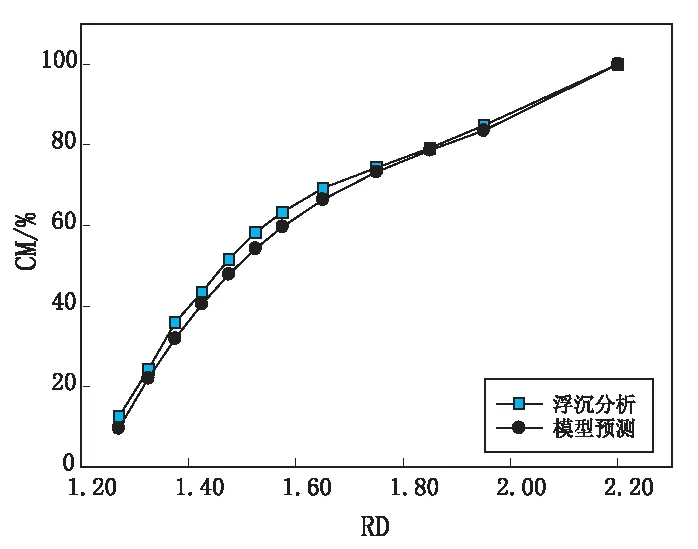

通過基于浮沉分析和在線監測數據獲得的入料可選性曲線(圖10)可以看出:兩條可選性曲線存在較小差異。現場采樣和浮沉分析經驗表明:同一煤層不同時間點的煤炭可選性曲線總是存在差異。兩者的差異可能是由這種因素引起的,也可能是由產品產率的測量誤差引起的。

圖10 基于浮沉分析和在線監測數據的可選性曲線

2.4 DMC最佳分選密度的確定

如果己知入料煤的瞬間灰分曲線,結合獲得的在線產品分配曲線和原料煤可選性曲線,就可以采用式(20)在線預測產品灰分,

ashp=∑i(wi·ashi·Pni)/∑i(wi·Pni),

(20)

式中:ashp為產品灰分;ashi為入料灰分。

(21)

一般情況下,同一煤層煤炭的瞬間灰分曲線變化不大,因此可以通過采樣分析確定,再用于在線預測產品灰分。在給定產品灰分條件下,預測的產品灰分或增量灰分與要求一致時的分選密度就是DMC的最佳分選密度。

3 結論

(1)基于EIS技術測量的介質密度與基于γ射線密度儀和量筒密度儀測量的介質密度吻合度很高,基于EIS技術測量的介質密度與基于量筒密度儀測量的介質密度之差為0.02 RD,與手動采樣過程帶入的誤差和采用量筒密度儀測量的誤差相當,說明采用EIS技術在線監測介質密度足夠準確。

(2)簡化的懸浮分配模型能夠通過DMC的入料、溢流、底流的介質密度預測DMC的分選密度和分選效率,該模型可以預測任何粒度產品的分配曲線。由于其計算簡單,特別適用于在線預測。

(3)從產品產率和DMC分配數在線估計入料可選性曲線的方法在工業性試驗中得到了成功應用,三次多項式可用于產品可選性曲線建模,當測量數據可靠且RD50的變化范圍足夠時,估計的原料煤可選性曲線和浮沉分選的原料煤可選性曲線非常吻合。

(4)在己知入料煤的瞬間灰分曲線時,結合在線產品分配曲線和原料煤可選性曲線,就可在線預測產品灰分;在給定產品灰分條件下,預測的產品灰分或增量灰分與要求一致時的分選密度就是DMC的最佳分選密度。

致謝

本研究工作得到Australian Coal Association Research Program的財政支持(ACARP Projects C9045、C13058、C17037),在此深表謝意。