XJM-KS45型機械攪拌式浮選機在新巨龍選煤廠的應用

唐于輝,王煥忠,彭 陽,張 鵬,萬光顯

(1.新汶礦業集團內蒙古能源有限責任公司 洗煤分公司,內蒙古 鄂爾多斯 016214;2.山東新巨龍能源有限責任公司,山東 菏澤 274918)

新巨龍公司選煤廠(簡稱“新巨龍選煤廠”)是一座設計能力為6.00 Mt/a的礦井型煉焦煤選煤廠,系統配置可以滿足10.00 Mt/a的生產需要。選煤工藝為>50 mm粒級采用動篩跳汰機排矸、50~0 mm粒級預先脫泥、50~0.5 mm粒級采用有壓兩產品重介質旋流器主再選、<0.5 mm粒級浮選的聯合工藝。入選原煤以肥煤和1/3焦煤為主,原煤可選性為極難選。主導產品為優質煉焦煤,灰分小于8.00%(或8.50%)、硫含量小于0.60%,作為六(七)級冶煉精煤;副產品包括發熱量為22.16 MJ/kg、硫含量小于1.00%的中煤和發熱量為13.81 MJ/kg、硫含量小于1.50%的干燥煤球,作為發電和民用燃料。

為了完善粗煤泥分選系統,改善重介分選效果,2016年10月新巨龍選煤廠對粗煤泥分選系統進行改造,采用TCS智能粗煤泥分選機對0.5~2 mm粒級粗煤泥進行分選。2017年7月粗煤泥分選系統改造完成,但浮選系統的煤泥性質(主要是數量和粒度)發生較大變化,K-FV50NS充氣式浮選機(舊浮選機)不能適應煤泥性質的變化,浮選效果變差,生產指標波動較大,進而影響最終精煤指標穩定。同時,重介系統產能得到釋放,但由于舊浮選機性能較差,成為制約生產系統產能釋放和精煤產率進一步提高的瓶頸。為此,2017年11月新巨龍選煤廠采用XJM-KS45型機械攪拌式浮選機(新浮選機)替換舊浮選機,新浮選機投入運行后,現場應用效果良好。

1 XJM-KS45型機械攪拌式浮選機

1.1 結構組成

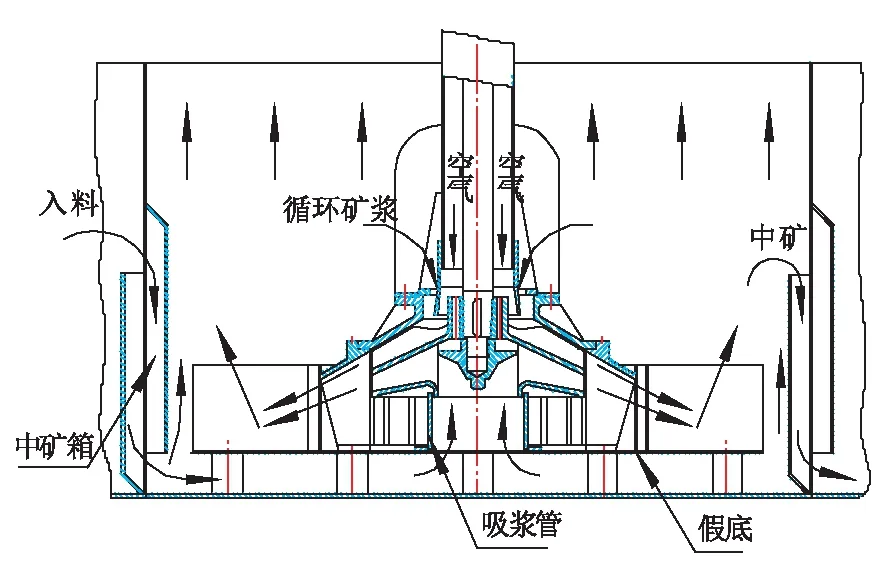

XJM-KS45型機械攪拌式浮選機主要由槽體、攪拌機構、刮泡機構、放礦機構、假底穩流裝置、驅動裝置、液位調節裝置等組成[1],其結構如圖1所示。

圖1 XJM-KS45型機械攪拌式浮選機結構示意圖

槽體由頭部槽體、中間槽體和尾部槽體組成,各槽體之間布置有埋沒式中礦箱,用于引導礦漿流動,進而防止出現“串料”問題。各浮選槽安裝有可調溢流堰,用于調節槽內液面,使各槽液面與泡沫層存在一定高差,而整體液面通過尾礦箱閘板統一調節。槽體上方兩側各布置有一組精礦刮板,當改變各槽溢流堰高度時,刮板直徑可在480~600 mm之間調整,以適應浮選槽液面高度和各室泡沫層厚度。此外,假底穩流裝置能夠實現“假底下吸、周邊串流”式給料,有利于保持浮選機工況穩定,進而使其對入料量變化具有較強的適應能力[1-2]。

1.2 工作原理

在浮選機工作過程中,礦漿和藥劑充分混合后進入第一槽假底下,葉輪旋轉在輪腔內形成負壓,使混合物分別由葉輪下吸口、上吸口進入混合區;同時,空氣沿導氣套筒進入混合區,礦漿、藥劑與空氣在此混合。在葉輪離心力的作用下,混合物進入礦化區,空氣被粉碎成氣泡,并與煤粒充分接觸,進而形成礦化氣泡。在定子和紊流板的作用下,礦化氣泡均勻地分布在槽體截面,并向上升浮進入分離區,富集后形成泡沫層(精礦泡沫),由刮泡機構刮出。假底上部未被礦化的顆粒通過循環孔和上吸口進入葉輪,再次混合、礦化、分離。槽內未被礦化的礦漿,通過中礦箱進入第二槽假底下,并完成與第一槽相同的全部過程。如此循環后,礦漿進入最后一槽,其經分選后進入尾礦箱,被排出成為最終尾礦[3-5]。

1.3 技術參數

XJM-KS45型機械攪拌式浮選機的主要技術參數如下:

參數

數值

單槽容積/m3

45

入料壓力/MPa

0.06~0.12

礦漿處理量/(m3·h-1)

1 200

干煤泥處理能力/(t·h-1·m-3)

0.6~1.0

單槽攪拌電機功率/kW

90

單臺刮板電機功率/kW

3

外形尺寸/(mm×mm×mm)

21 805×4 870×4 780

1.4 技術特點

XJM-KS45型機械攪拌式浮選機具有以下技術特點[6-8]:

(1)入料端設置有管式微泡礦化器,用于替代礦漿預處理器,礦漿的礦化效率提高,且有利于簡化浮選工藝,強化浮選效果。

(2)“假底下吸、周邊串流”式給料集直流式、自吸式給料優點于一體,既能克服直流式給料礦漿易“短路”的缺陷,又能解決自吸式給料礦漿通過量小的問題。

(3)針對煤種、粒度、濃度等特點,可以優化流體動力學參數,進而實現高均勻度充氣和快速浮選,能夠提高浮選機的適應性,進而保證其對不同粒級煤泥的浮選效果。

(4)最佳入料濃度在90~105 g/L之間,在礦漿通過量相同的情況下,煤泥處理能力是K-FV50NS充氣式浮選機的1.50~2.00倍[9]。

(5)設備可靠性高,操作維護方便,礦漿液位單點既可自動調節也可手動調節;在同類產品中,能耗和藥耗均處于較低水平。

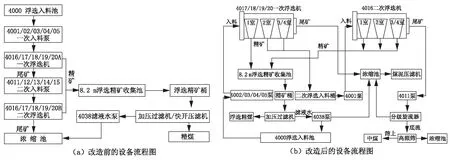

2 浮選系統改造

采用新浮選機替換舊浮選機后,浮選系統生產模式由“粗選+掃選”變為“粗選+精選”。目前,新巨龍選煤廠共有5條浮選生產線,對應5臺浮選機,采用“4+1”布置方案[10-12]。在浮選系統生產正常后,將第2至第5條生產線的浮選機作為粗選浮選機,將第1條生產線的浮選機作為精選浮選機。粗選浮選機的尾礦進入濃縮池,各槽精礦中的第1槽精礦進入精礦池,第2至第4槽的精礦進入精選系統。經過再次分選后,精選作業的各槽精礦進入精礦池,尾礦進入分級旋流器。物料經過分級處理后,溢流進入濃縮池,底流采用高頻篩脫水后摻入中煤。浮選系統改造前后的設備流程如圖2所示。

圖2 浮選系統改造前后的設備流程圖

3 應用效果

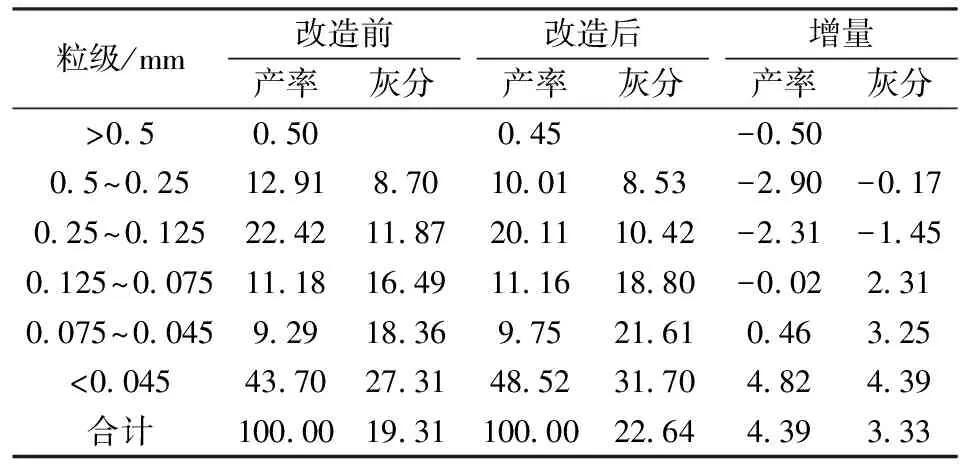

3.1 浮選入料性質

受井下煤炭性質變化和粗煤泥分選工藝的影響,入浮煤泥性質發生了較大變化,具體見表1。由表1可知:在粗煤泥分選系統改造后,入浮煤泥中<0.075 mm粒級產率為58.27%,比改造前高5.28個百分點;入浮煤泥灰分為22.64%,比改造前高3.33個百分點。入浮煤泥中的高灰細泥含量增多,這是煤泥性質發生較大變化的主要表現。

表1 改造前后的入浮煤泥性質

注:增量以改造前數據為計算基準。

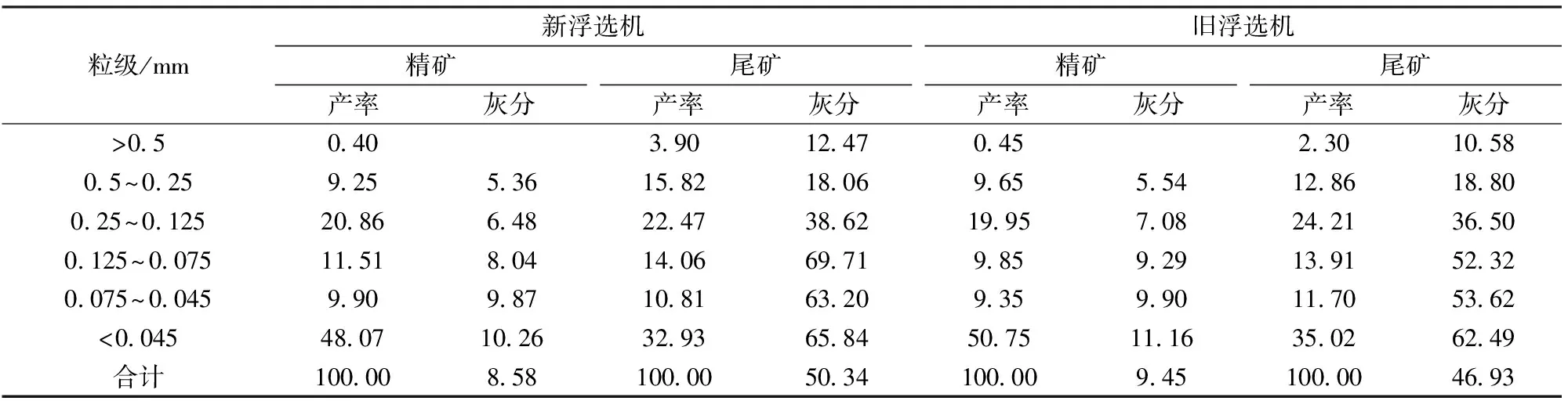

3.2 浮選效果

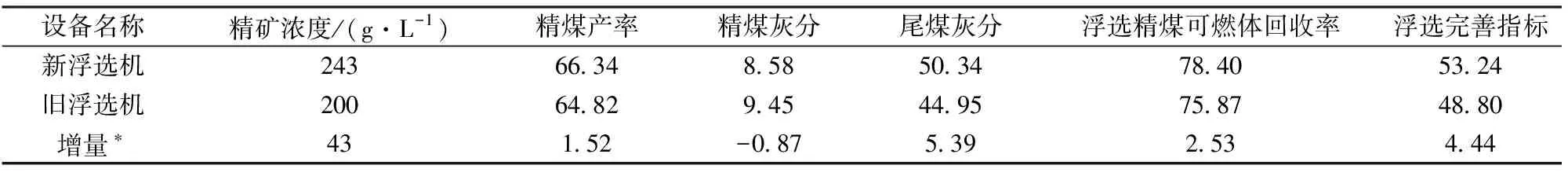

在浮選系統改造期間,分別對新浮選機和舊浮選機的精礦、尾礦采樣和化驗,兩種浮選機的精礦、尾礦粒度組成見表2。在入浮煤泥濃度為77.80 g/L的情況下,根據表2數據計算新舊浮選機的工藝性能指標,結果見表3。

由表2、表3可知:

(1)新浮選機的浮選完善指標為53.24%,比舊浮選機高4.44個百分點,說明其對當前煤質適應能力更強。

(2)新浮選機的精煤中>0.075 mm粒級產率為42.02%,比舊浮選機高2.12個百分點,說明其對粗顆粒回收效果更好;新浮選機的精煤產率為66.34%,比舊浮選機高1.52個百分點,在相同煤質條件下,精煤產率更高,且更易得到低灰精煤。

(3)新浮選機的精煤灰分為8.58%,比舊浮選機低0.87個百分點,且各粒級灰分均降低,重介精煤“背灰”現象大幅減輕,重介精煤灰分控制區間可以進一步提高,有利于提高精煤產率。

(4)新浮選機的精礦濃度為243 g/L,比舊浮選機高43 g/L,采用加壓過濾機脫水時排料周期縮短,系統處理量顯著提高。此外,浮選精煤脫水工藝得以簡化,生產成本降低。

在保證浮選效果時,新浮選機的最佳入料濃度在90 g/L以上,在礦漿通過量相同的情況下,其處理能力更大。重介系統處理能力由1 600 t/h提高到1 750 t/h以上,生產系統產能得到釋放。

表2 新舊浮選機的精礦和尾礦粒度組成

表3 新舊浮選機的工藝性能指標

注:增量以改造前數據為計算基準。

3.3 經濟效益

新浮選機投入應用后,浮選精煤灰分降低,重介精煤無需為其“背灰”,使最終精煤產率隨之升高。據計算,在不考慮煤質變化因素的前提下,新浮選機運行后,精煤產率升高3.02個百分點。按照該選煤廠洗選能力7.50 Mt/a,精煤與中煤銷售差價1 000元/t計算,預計每年的銷售收入增加2.27億元,經濟效益十分可觀。

4 結語

XJM-KS45型機械攪拌式浮選機運行后,重介精煤“背灰”問題得到解決,精煤產率有所提升,說明其對新巨龍選煤廠當前煤泥的適應能力更強,分選效果更好。此外,由于該浮選機處理能力強、精礦濃度高,有助于提高脫水設備的處理能力,使浮選系統不再是整個生產系統的瓶頸,生產系統產能得到釋放。