串級控制系統在連鑄機擋塊鏈冷卻控制系統中的應用

阮 亞

?

串級控制系統在連鑄機擋塊鏈冷卻控制系統中的應用

阮 亞

(銅陵有色銅冠銅材,安徽 銅陵 244000)

連鑄機擋塊鏈冷卻控制參數具有大時滯、時變性、非線性、多變量的特點。本文通過采用PLC及其串級控制系統,具有較強的抗變換性和良好的調節品質,滿足系統的控制要求。

串級控制;連鑄機擋塊鏈;PLC控制系統

低氧銅桿是現代化工業的重要基礎材料之一,是電線電纜、漆包線、電磁線等導體的理想原材料,廣泛應用于機電、制造、通信、電子、能源交通等行業。得益于國民經濟的持續高速的增長,電氣、通信業的迅猛發展,對低氧銅桿的需求也相應增加。目前我國是世界最大的低氧銅桿生產和消費國,而使用連鑄連軋技術生產低氧銅桿是目前國內外電線電纜行業中生產銅桿所采用的主要工藝之一[1]。而銅桿連鑄機是整個連鑄連軋生產工藝流程中的關鍵設備,連鑄機的控制系統水平高低直接影響到資金與能源消耗、設備安全、人身安全以及最終低氧銅桿產品的質量和產量。

連鑄機的鑄造過程,使高溫銅液通過用上下為回轉鋼帶和左右為回轉擋塊鏈構成長方體模腔進行連續澆鑄,在澆鑄過程中持續的對模腔進行冷卻,讓銅液結晶形成固定形狀的鑄坯,并且使其斷面光滑[2]。在連鑄連軋生產線中,連鑄機是核心設備,其中的擋塊鏈冷卻系統用于對銅液進行控溫冷卻,對產品質量有著重要的影響。

過去擋塊鏈溫度控制效果不好,全靠操作人員通過手動調節擋塊鏈冷卻閥流量來控制擋塊鏈溫度,容易造成擋塊鏈溫度過高或過低,且操作人員精神高度緊張,容易疲勞,較易出現人身及設備安全事故。本文采用PLC及其串級控制系統來控制擋塊鏈的溫度,可以有效避免上述現象的發生。

1 擋塊鏈的基本控制原理

在連鑄機中,通過紅外測溫傳感器測量擋塊鏈的溫度,并將其溫度信號通過工業以太網反饋給PLC,以控制用來冷卻該擋塊鏈的水流量控制閥,從而自動調節擋塊鏈鏈冷卻水的流量。其中,測溫傳感器選用雷泰傳感器,流量反饋數據由流量計提供。擋塊鏈分內側擋塊鏈和外側擋塊鏈,內側和外側擋塊鏈的控制回路相互獨立,但控制系統的結構相同。內外側擋塊鏈控制回路分為手動控制和自動控制兩種模式。在手動模式下,操作人員靠手動切換開關,改變閥門的開度來控制冷卻水的流量。正常生產時通常選擇在自動模式。自動模式是通過PLC中央處理器(CPU)進行控制,用來保持擋塊鏈溫度穩定。

正常生產時,需要盡可能保證冷卻水的流量穩定的,才能保證擋塊鏈溫度的穩定。因此,在擋塊鏈溫度控制處于自動模式下,希望擋塊鏈溫度保持恒定,就要求CPU控制冷卻水的流量處于穩定狀態。擋塊鏈冷卻水流量的給定值能夠通過工業人機界面輸入。

在工業人機界面觸摸屏上,手動和自動的控制模式可以通過人工或自動方式來完成切換。比如:如果雷泰溫度傳感器提供了一個無效的讀數時間過長,通過報警HMI畫面,連鑄機報警燈就會被激活5min,然后進入手動模式。

2 串級控制系統

2.1 串級控制系統的設計

由于擋塊鏈溫度滯后大、干擾信號強,對控制質量要求高,并且流量被控量的給定值需要隨另一擋塊鏈溫度被控量的輸出變化而變化,具有大時滯、非線性和時變性的特點,因此,本文應用PLC及其串級控制系統來實現擋塊鏈溫度的自動化控制。

1)系統控制框圖

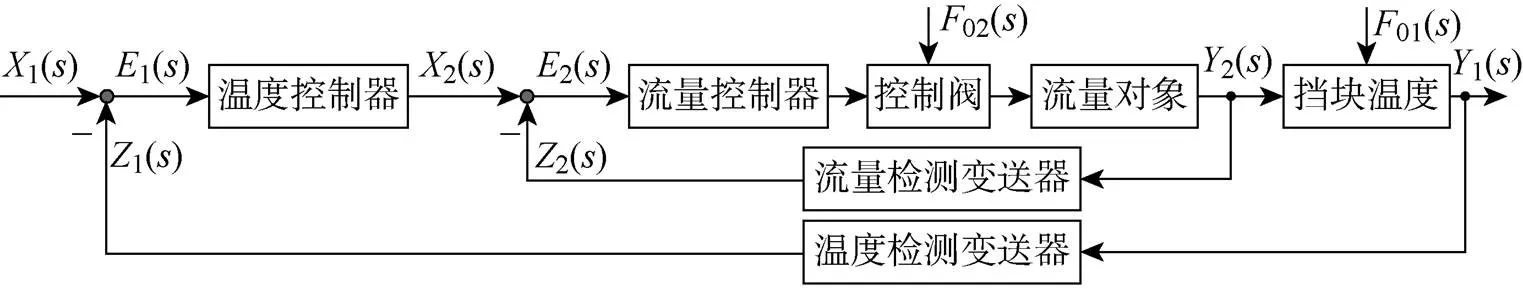

本系統采用串級控制方案,通過擋塊鏈溫度控制回路的輸出來改變設定點控制回路,擋塊鏈溫度控制回路的給定值與紅外測溫儀測量的實際溫度進行比較,得出溫度偏差,經西門子安全型PLC通過PID函數運算,提供給流量控制器給定值信號,流量控制器給定值與流量傳感器實際測得的流量進行比較,得到流量偏差,經PLC通過PID函數運算作為給控制閥輸入信號,然后控制閥動作,調節擋塊鏈冷卻水的流量,流量傳感器反饋回來一個實測信號,流量控制器再根據變化的流量偏差調整輸出信號調節控制閥開度,整個過程不斷延續,最終使擋塊鏈溫度目標值與擋塊鏈溫度給定值達到一致為止。這時冷卻水量保持到了一個較為穩定的狀態[4]。其控制框圖如圖1所示。

2)系統傳遞函數及抗干擾能力分析

用傳遞函數和拉氏變換表示的串級控制系統框圖,如圖2所示。

圖1 擋塊鏈冷卻串級系統控制框圖

圖2 擋塊鏈冷卻串級系統控制框圖

在擋塊鏈溫度串級控制系統中,各環節和參數拉氏變換如下。

輸出對于二次擾動的傳遞函數為

在給定值作用下,系統傳遞函數為

設副回路中各環節傳遞函數為

這說明,在擋塊鏈溫度串級控制系統中,溫度控制器和流量控制器比例放大系數的乘積越大,擋塊鏈溫度控制系統的抗干擾能力越強,控制質量就越高。擋塊鏈冷卻串級控制系統正是根據這個原理來設定溫度控制器和流量控制器比例系數的。

那么干擾作用于主回路時的抗干擾能力為

把干擾由流量控制回路進入系統是的抗干擾能力式(9)和干擾由溫度控制回路進入系統時的抗干擾能力式(11)進行比較可得

通過以上推導可以看出,由于副回路的存在,對進入副回路的干擾具有較強的抗干擾能力。

3)溫度控制器和流量控制器的設計

擋塊鏈串級控制系統從控制效果上看是一個定值控制系統。使用串級控制系統的目的是為了更好地穩定溫度參數,使之等于給定值,而溫度參數就是主回路的輸出,因此將主回路設計為定值控制系統。流量控制回路的輸出是流量參數,流量控制回路的給定值是溫度控制器的輸出,所以在串級控制系統中,流量參數要求隨溫度控制器的輸出變化而變化,是一個隨動控制系統。因此,溫度參數要求無余差,流量參數允許在一定范圍內變化,這是選擇控制規律的基本出發點。

擋塊鏈溫度控制根據連鑄機生產工藝安全等要求,溫度控制器和流量控制器都選用PID控制中比例控制。

4)PID控制的特點

在工程實際應用中的PID控制,是由比例(P)控制、積分(I)控制和微分(D)控制組構成,具有較強的抗干擾性和適應性、易于實施、算法簡單等優點。當被控對象的結構和參數不易掌握,或數學模型不便描述,或控制技術難以使用時,依靠經驗和現場調試來確定控制系統控制器的結構和參數,是很難實現的。如果采用PID 控制技術,使用起來就很方便。PID的控制原理,如圖3所示。

圖3 PID控制系統框圖

控制系統PID控制器的微分方程式為

在S7-300PLC程序中有一個FB41功能塊,用于對連續變化的模擬量進行PID調節控制,可在PLC程序中對FB41功能塊各個參數進行設置,然后由PLC程序直接調用。本系統通過現場傳感器測得不同時間的溫度、流量的各種過程值均輸入至FB41功能塊,包括設定FB41調用條件、輸入給定值、比例、積分時間、微分時間等參數,完成后PLC控制器通過設定好的PID調節規律進行自動調節。

5)選擇溫度控制器和流量控制器的正、反作用

為了滿足連鑄機生產工藝安全等要求,同時讓擋塊鏈串級控制系統正常運行,溫度控制器和流量控制器的正、反作用方式必須選擇正確。

對于擋塊鏈串級控制系統來說,先確定流量控制器正反作用,再定溫度控制器正反作用。溫度控制器和流量控制器的正、反作用方式的選擇原則為了保證整個控制系統構成負反饋,也就是流量回路各環節放大系統系數極性乘積必須為正值。溫度回路中溫度控制器、擋塊鏈出口溫度和溫度變送器極性乘積為正值。對各環節控制器放大系數c極性的正負規定如下:當控制器的輸出隨著測量值的增加而也增加,那么c取負(正作用控制器);反之,c取正(反作用控制器)。過程放大系數極性是:調節閥的輸出隨著過程輸入的的增加而也增加,那么v取正;反之v取負。

在本項目中,溫度控制器為負作用,流量控制器為正作用。

6)串級系統投運及PID參數整定

在連鑄機的人機界面上可對內、外側擋塊鏈的流量控制器和溫度控制器的比例、積分、微分參數進行設定,也可對擋塊鏈的溫度給定值、最高溫度、最大流量等參數進行設定,內、外側擋塊鏈同類參數設置一樣,便于同步控制。圖4中設置P為0.08,溫度給定值為80,最大流量為250lpm,流量給定值為0等。圖5和圖6分別為內、外側擋塊鏈溫度控制器參數設置圖。

串級系統投運按照“先投副回路,再投主回路”順序投運。

串級系統參數整定一般有逐步整定法、一步整定法和兩步整定法。在實際工程中多使用一步整定法。本項目使用一步整定法來整定參數:①確定流量控制器的PID整定參數,根據工程經驗在人機界面首先設定其積分時間和微分時間都設置為零,再確定比例系數為0.08,將其放好,如圖4所示;②確定溫度控制器PID整定參數,同樣在人機界面首先設定其積分時間和微分時間都設置為零,再確定比例系數為0.1,如圖5所示。溫度控制器的PID參數整定是按照單回路控制系統控制器的整定方法整 定的。

圖4 內側擋塊鏈流量控制器參數及溫度給定值設置

圖5 內側擋塊鏈溫度控制器參數設置

圖6 外側擋塊鏈溫度控制器參數設置

3 結論

運行實踐表明,在擋塊鏈冷卻控制系統中使用串級控制系統,解決了手動操作控溫波動大、達不到工藝要求、導致產品質量不易控制、易造成人身及設備安全事故的問題。同時也比單回路控制系統抗干擾能力強,冷卻控制效果好,較好地滿足了生產安全工藝要求,也對類似工程及其他工業系統的應用具有一定的參考價值。下一步工作重點是,在溫度控制器中逐漸加入積分和微分控制,使控制效果更佳。

[1] 黃崇祺. 論中國電纜工業的廢雜銅直接再生制桿[J]. 電線電纜, 2009(6): 1-5, 9.

[2] 張文娟. 鋁桿連鑄連軋機控制算法研究[D]. 成都: 西南交通大學, 2011.

[3] 楊立波. 模糊PID控制器仿真研究[J]. 華人時刊(中旬刊), 2013, 11(1): 188.

[4] 俞金壽. 過程控制系統和應用[M]. 北京: 機械工業出版社, 2003.

Application of cascade control system in cooling control system of block chain of continuous casting machine

Ruan Ya

(Tonglingcolored Copper, Crown copper material, Tongling, Anhui 244000)

The cooling control parameters of the block chain of the continuous caster belong to the characteristics of large time delay, time-varying, nonlinear and multivariable. By using PLC and its cascade control system, it has strong resistance to transformation and good adjustment quality, so as to achieve the control requirements of the system.

cascade control; block chain of continuous casting machine; PLC control system

2018-04-11

阮 亞(1971-),男,安徽省銅陵市人,控制工程碩士,主要從事電氣及儀表自動化設備維護、設計及檢修工作。