多段懸臂梁鋁合金結構焊接變形控制技術研究

崔衛國 王江勇 李 青 劉慧芬 陳 霞 范偉利

多段懸臂梁鋁合金結構焊接變形控制技術研究

崔衛國 王江勇 李 青 劉慧芬 陳 霞 范偉利

(山西航天清華裝備有限責任公司,長治 046012)

針對多段懸臂鋁合金復雜焊接結構件焊后垂直度高、圓度高和焊后機加精度高的要求,分析了該結構件的結構特點和技術要求,通過對焊接防變形措施的研究,確定了采用剛性固定和焊后退火的焊接變形控制技術。設計出了能夠滿足零部件定位、焊前整體剛性固定、焊后方便機加的工藝裝備,保證了該結構件的技術要求,并為今后相似結構件的制造提供了實踐使用依據和技術借鑒。

鋁合金; 懸臂梁結構;焊接變形控制

1 引言

鋁合金2219有良好的力學性能,且密度僅是鋼材的約1/3[1],所以廣泛應用于航空、航天產品中。鋁合金在焊接過程中焊縫收縮較鋼材更嚴重,焊縫收縮引起的變形更大[2],所以鋁合金的焊接變形控制在整個生產過程中是關鍵的一環。本文研究對象為多段懸臂鋁合金結構,該結構制造有三個難點:各零部件為空間布置,難以精確定位;焊縫位于懸臂梁根部,焊縫收縮引起的變形難以控制;懸臂梁結構剛性差,焊后機加精度難以保證。綜合考慮上述三個制造難點,以焊接變形控制為主線進行研究,采用本文研究的焊接變形控制措施后,多段懸臂梁鋁合金結構的生產質量得到了很大提高。

2 部件組成結構分析

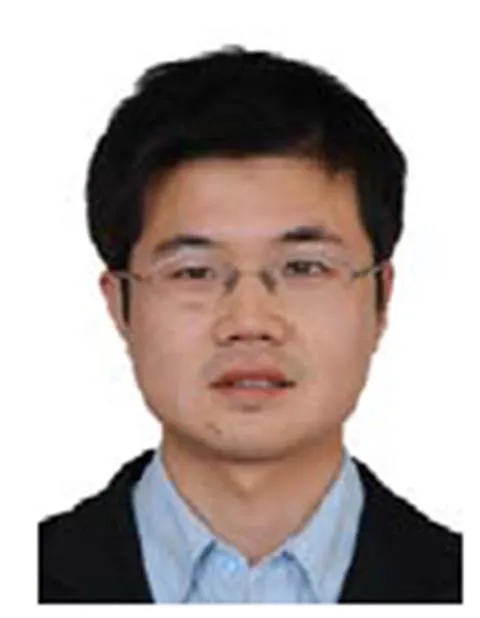

多段懸臂梁鋁合金結構如圖1所示,主要由連接環、懸臂梁、定位塊組成。連接環外徑1230mm,由兩個槽鋁卷圓后相扣對接焊而成;懸臂梁長度905mm,由鋁合金板裝配成盒型件后組焊而成,其外圓為弧面727mm;定位塊由鋁合金鍛件加工而成,其外圓為弧面714mm,內圓為帶錐弧面,錐度為10°。組焊時要求連接環水平放置,4根懸臂梁垂直裝配到連接環上,懸臂梁對十字象限線呈對稱布置,懸臂梁中心線與水平象限線夾角40°,定位塊裝配于懸臂梁上端部,4個定位外圓弧面727mm。

圖1 多段懸臂梁鋁合金結構

3 工藝性分析

整個結構既有環焊縫,又有縱焊縫,焊縫數量多,焊接應力分布復雜,變形趨勢和變形量難以估計,焊后校形困難,對稱度、平行度、垂直度要求較高,關鍵尺寸難以保證,焊后要保證定位塊外圓弧面714mm在同一個圓周上,更需要控制焊接變形量。4根懸臂梁只有根部與連接環采用焊接方式相連,頂部定位塊需要機加,保證內圓帶錐弧面錐度10°,在整個機加過程中整體結構剛性不足將導致機加時顫刀,表面粗糙度得不到保證,其它關鍵機加尺寸也不能很好保證。

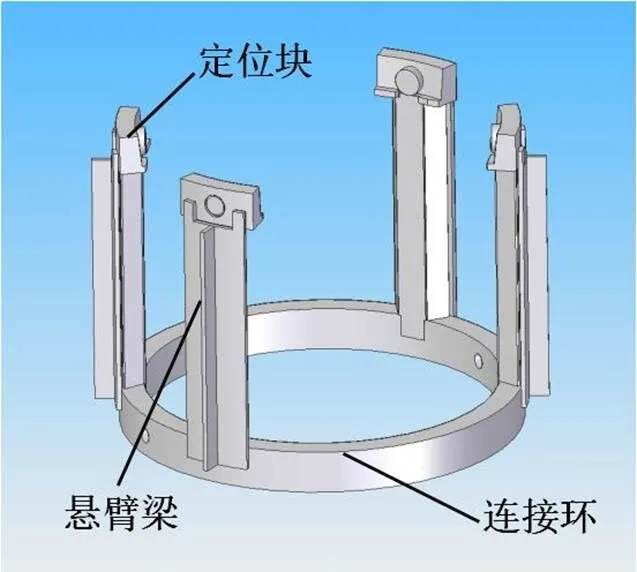

圖2 桁架結構

為了減少焊接變形,可以采用優化焊接順序、反變形、增加剛性等措施[3],通過綜合比較增加剛性是比較合理的措施,增加整體剛性在機加過程中也能夠較好地保證各面的尺寸精度、表面粗糙度和形位公差。在以往的工藝中通過將懸臂梁結構改為桁架結構,具體為在懸臂梁中部增加拉桿,拉桿與懸臂梁焊為一體件,如圖2所示。采用桁架結構優點為:增加了整體剛度,減少焊接變形,提高機加質量;缺點為:焊接拉桿可能造成焊接收縮變形,不易保證定位塊外圓弧面714mm在同一個圓周上,在機加完成后才能拆除拉桿,拆除拉桿后焊接應力釋放,導致機加尺寸改變。

4 改進后工藝方法及工裝方案設計

分析研究改進前工藝存在的問題,沿用增加剛性的思路展開工藝方法改進。改進后工藝路線為:將連接環固定到底座上→在連接環上表面劃懸臂梁位置線→將4根懸臂梁符線裝配→調整懸臂梁分布角度及垂直度并固定→裝配定位塊于懸臂梁頂端→調整定位塊分布角度→調整定位塊外圓使其在同一個圓周上→點焊各件并焊接所有焊縫→帶工裝整體時效處理→松開懸臂梁使其處于自然狀態→維持懸臂梁自然狀態重新夾緊懸臂梁→機加定位塊各尺寸→檢測各尺寸是否符合要求。

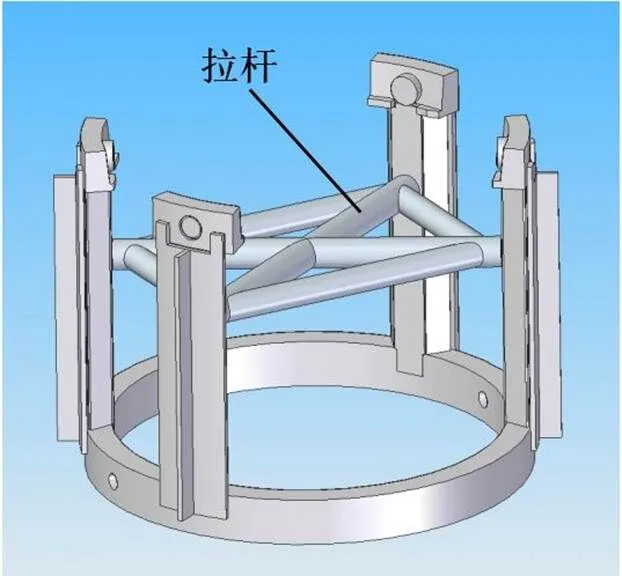

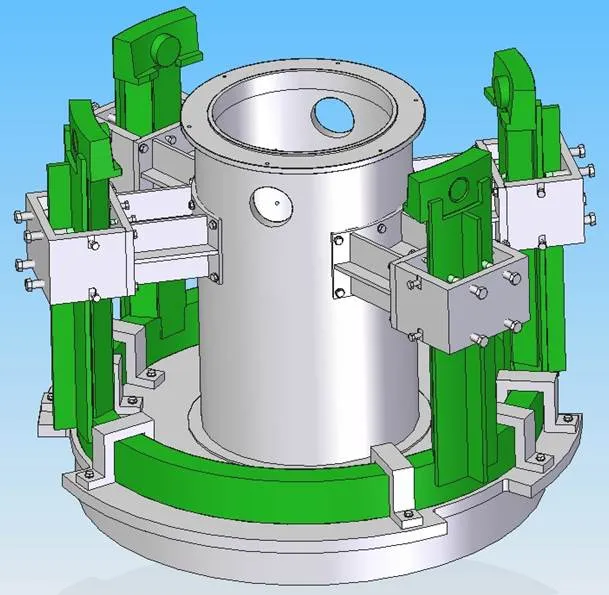

為滿足新的工藝流程需求,展開了工裝方案設計,工裝主要由底座、懸臂梁調整固定裝置、定位蓋、壓板、C形夾等組成,如圖3所示。

圖3 工裝設計方案

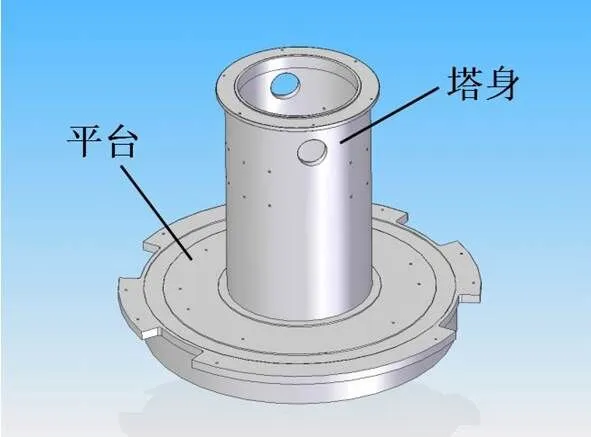

圖4 底座

底座為塔形結構,底部為圓形平臺,中間為塔身,如圖4所示。平臺用于固定連接環,固定連接環時用“幾”字形壓板壓緊。塔身用于固定懸臂梁調整固定裝置,為最大限度提高懸臂梁剛度,懸臂梁調整固定裝置在不影響機加情況下盡量靠上。

懸臂梁調整固定裝置主要由支撐臂、門形蓋、頂緊螺釘等組成,如圖5所示,支撐臂固定在塔身上,門形蓋通過螺釘與支撐臂連接固定,支撐臂外端面和門形蓋三側分布有12根頂緊螺釘,通過調整頂緊螺釘可使懸臂保持垂直。

圖5 懸臂梁調整固定裝置

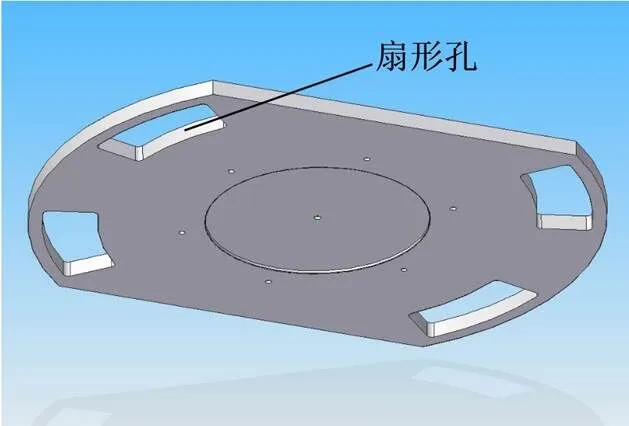

定位蓋主要用于定位塊的定位,結構如圖6所示,定位蓋與底座塔身上端相連,采用止口螺釘的連接方式,在定位塊位置開有扇形孔,定位塊靠齊扇形孔外側即可完成定位,為了固定可靠,采用C形夾[4]將定位塊與定位蓋可靠壓緊,如圖3所示,能夠有效保證定位塊的分布圓弧尺寸和分布角度尺寸。

圖6 定位蓋

圖7 機加狀態圖示

在焊接、時效處理完成后,需要機加定位塊,拆除定位蓋和C形夾,如圖7所示,松開懸臂梁調整固定裝置各螺釘, 使懸臂梁處于自然狀態,維持懸臂梁自然狀態,重新旋緊懸臂梁,調整固定裝置中各螺釘以夾緊懸臂梁,此時機加定位塊時能夠使懸臂梁保持較好的剛性,提高加工精度和表面質量。

5 工裝方案優化設計

為了使工藝裝備更加實用、好用,對工裝細節部分展開優化設計。為了加強底座剛性,底座平臺下部設計為網格筋結構,以較小的重量獲得較大的剛度;為了減小底座的加工量,只在連接環與底座接觸部分加工環形沉槽,其余表面為不加工面;為了焊接懸臂梁下部的焊縫,需要讓出焊槍空間,在底座上平面相應位置開出扇形缺口。在轉運過程中需要起吊,通過結構分析,在底座塔身上端開圓孔,方便起吊。在生產過程中,焊后需要帶工裝整體時效處理,為了方便拆卸和延長使用壽命,采用不銹鋼材質螺釘,并且根據螺釘銹蝕情況定期更換。為了減輕定位蓋重量,切除了兩側圓弧部分,定位蓋上設置吊環螺釘,用于起吊定位蓋。為了增加懸臂梁調整固定裝置的定位準確性,在支撐臂和門形蓋連接部位設計成止口連接形式,能夠有效防止門形蓋的周向躥動。

6 結束語

通過對多段懸臂梁鋁合金結構焊接變形的分析和研究,采用優化裝配、焊接、機加等工藝方法,設計出合理的專用工藝裝備,并對工藝裝備優化設計。通過分析,該工藝裝備能夠有效減小懸臂梁鋁合金結構的焊接變形,也為相似類型的焊接結構件提供防變形工裝的設計思路。

1 成大先. 機械設計手冊[M]. 北京:化學工業出版社,2002

2 王純祥. 焊接工裝夾具設計及應用[M]. 北京:化學工業出版社,2011

3 陳煥明. 焊接工裝設計[M]. 北京:航空工業出版社,2006

4 朱耀祥,浦林祥. 現代夾具設計手冊[M]. 北京:機械工業出版社,2009

Study on Welding Deformation Control Technology of Multi Section Cantilever Beam Aluminum Alloy Structure

Cui Weiguo Wang Jiangyong Li Qing Liu Huifen Chen Xia Fan Weili

(Shanxi Aerospace Qinghua Equipment Co., Ltd., Changzhi 046012)

Aiming at the requirements of high verticality, high roundness and high precision after welding for multi-segment cantilever aluminum alloy complex welding structure, the characteristics and technical requirements of the structure are analyzed. Through the study of welding deformation prevention measures, the welding deformation control technology of rigid fixing and post-welding annealing is determined. The process equipment is designed to meet the requirements of parts positioning, integral rigid fixing before welding and convenient machine loading after welding. The technical requirements of the structure are guaranteed, and the practical basis and technical reference are provided for the manufacture of similar structure parts in the future.

aluminium alloy;cantilever beam structure;welding deformation control

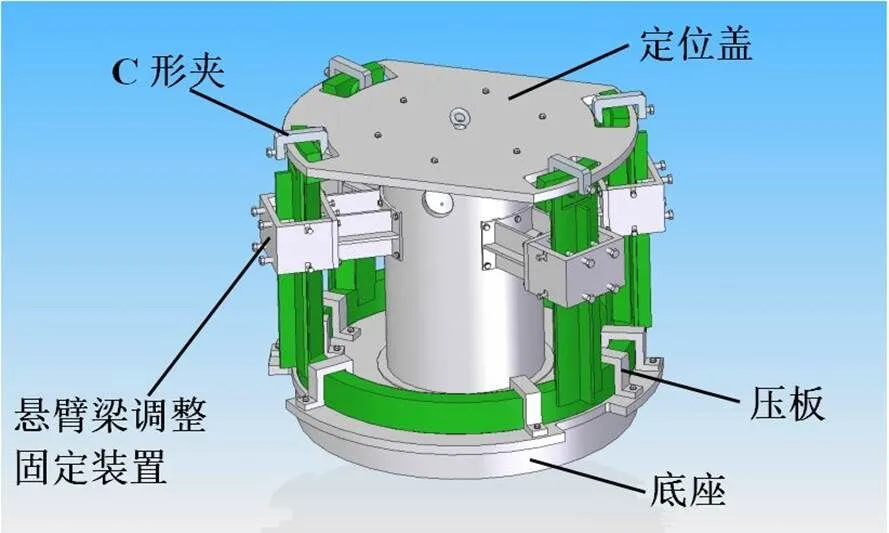

崔衛國(1981),工程師,機械電子工程專業;研究方向:工藝裝備及非標設備的設計與研究。

2018-06-20