化工設(shè)備故障分析及應(yīng)對措施

劉 松

(山西潞安環(huán)能五陽弘峰焦化有限公司,山西 長治 046205)

引 言

在化工企業(yè)的生產(chǎn)中,空氣壓縮機(jī)等設(shè)備作為化工生產(chǎn)的基礎(chǔ),能夠有效保證化工企業(yè)的安全生產(chǎn)[1-2]。由于在化工企業(yè)的生產(chǎn)過程中,經(jīng)常需要依靠空氣壓縮機(jī)來完成相關(guān)的工序,若使用方法與技術(shù)操作不正確,將會(huì)給企業(yè)帶來嚴(yán)重的后果,甚至威脅國家財(cái)產(chǎn)和人民的生命安全,因而對化工設(shè)備的故障分析和科學(xué)的檢修是預(yù)防和維修化工設(shè)備的基礎(chǔ)[3-4]。因此,對于化工企業(yè),必須要時(shí)刻嚴(yán)格要求對化工設(shè)備的故障分析和檢修,以此來保障化工設(shè)備的安全運(yùn)行。

1 空氣壓縮機(jī)故障原因分析

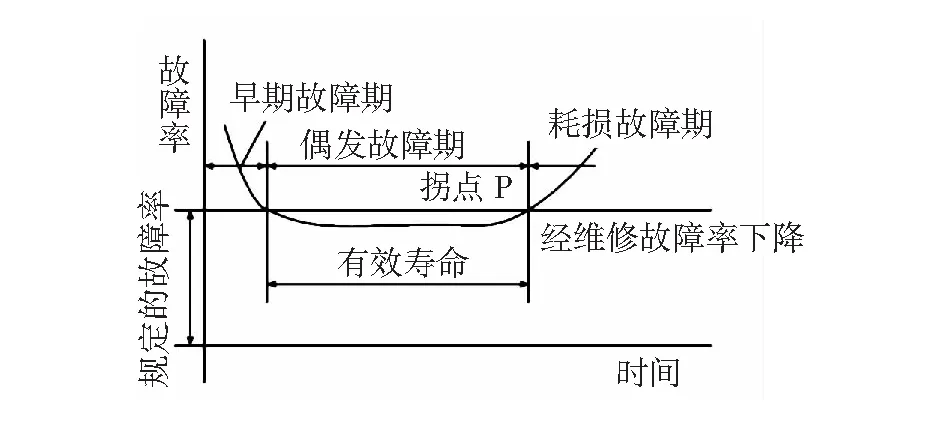

本文以某化工企業(yè)的大型壓縮機(jī)作為研究對象,重點(diǎn)分析了壓縮機(jī)的主要零部件,如,主軸承、法蘭連接板等。由于在化工生產(chǎn)操作時(shí),會(huì)經(jīng)常遇到設(shè)備的某個(gè)部位或者某個(gè)區(qū)域出現(xiàn)異常,并且時(shí)隱時(shí)現(xiàn),這樣會(huì)使得設(shè)備埋下較大的隱患,隨時(shí)可能影響化工生產(chǎn),因此,對化工設(shè)備中出現(xiàn)的故障進(jìn)行分析是非常有必要的,并采取一定應(yīng)對預(yù)防措施。根據(jù)設(shè)備的不同故障,采取針對性的方案,使得化工設(shè)備能夠?yàn)榛て髽I(yè)帶來更大的利益[5]。設(shè)備的典型故障率曲線如圖1所示。

1.1 一般的故障分析

在分析主軸的故障之前,分析一般的機(jī)械設(shè)備出現(xiàn)故障的原因,不斷對每一臺(tái)設(shè)備出現(xiàn)的故障進(jìn)行分類記錄,并找出故障的源頭,并對不同的異常情況采取對應(yīng)的處理措施,預(yù)防設(shè)備的異常狀態(tài),使得機(jī)械設(shè)備能夠安全、高效的工作。其中,空氣壓縮機(jī)一般出現(xiàn)故障的主要原因有:

圖1 設(shè)備的典型故障率曲線

1) 設(shè)備原材料不達(dá)標(biāo)

化工設(shè)備由于在制造過程中,化工設(shè)備所處的環(huán)境比較特殊,這樣使得對設(shè)備各個(gè)方面的要求都比較嚴(yán)格。但由于生產(chǎn)設(shè)備制造過程中存在人為失誤和原材料不達(dá)標(biāo)等問題,使得設(shè)備質(zhì)量不符合國家標(biāo)準(zhǔn),進(jìn)而導(dǎo)致設(shè)備容易出現(xiàn)磨損、腐蝕、噪聲等缺陷。

2) 設(shè)備設(shè)計(jì)不完善

設(shè)備在制造生產(chǎn)之前,都會(huì)根據(jù)實(shí)際需求、所處的環(huán)境對設(shè)備進(jìn)行相關(guān)的設(shè)計(jì)和求證,如果設(shè)計(jì)者在設(shè)備的初期研發(fā)時(shí)沒有考慮全面,存在缺陷的話,一旦制造出來,并投入生產(chǎn),可能會(huì)無法適應(yīng)生產(chǎn)的要求,即使生產(chǎn)出產(chǎn)品,產(chǎn)品的合格率也可能會(huì)極低。對于設(shè)備本身而言,設(shè)備會(huì)無法保證正常的運(yùn)行,一旦設(shè)備的各項(xiàng)指標(biāo)不符合國家規(guī)定的標(biāo)準(zhǔn),就會(huì)給企業(yè)帶來較大的經(jīng)濟(jì)損失,甚至出現(xiàn)嚴(yán)重的安全問題。

3) 設(shè)備使用過程中操作不規(guī)范,管理制度不完善

工業(yè)生產(chǎn)過程中,生產(chǎn)的工藝步驟一般都比較復(fù)雜,生產(chǎn)條件都比較苛刻,使用的化學(xué)原料和化學(xué)設(shè)備相當(dāng)之多,而且每個(gè)設(shè)備之間都要做到相互協(xié)調(diào)、相互配合才能生產(chǎn)出符合要求的產(chǎn)品。在生產(chǎn)的各過程中,如果有任何一個(gè)環(huán)節(jié)出了問題,都將生產(chǎn)出不符合要求的產(chǎn)品,尤其是人為的操作問題,如果操作人員對流程不熟悉,或者生產(chǎn)步驟不準(zhǔn)確,都將會(huì)影響產(chǎn)品的質(zhì)量。

1.2 主軸承失效分析及應(yīng)對措施

本文主要從空氣壓縮機(jī)的故障分析入手,尋找軸承過熱與磨損的原因,并提出相應(yīng)的改進(jìn)措施。滑動(dòng)軸承過熱,很容易造成軸承的損壞,因此,解決軸承過熱問題是解決軸承損壞的重中之重。

在壓縮機(jī)中,曲軸需要傳遞很大的扭矩,軸承作為其支撐元件,需要承受很大的支承載荷。滑動(dòng)軸承工作平穩(wěn),噪聲低,形成的油膜還具有吸振作用。但是,隨著壓縮機(jī)不斷往高速度及高精度方向發(fā)展,滑動(dòng)軸承在使用過程中容易發(fā)熱的問題也越來越嚴(yán)重。

軸承處在潤滑液體摩擦狀況下,單位面積上的阻力是隨著相對滑動(dòng)速度的變化而改變。根據(jù)牛頓定律,沿每塊瓦軸徑周界上的黏滯阻力計(jì)算見式(1)。

(1)

將式(1)進(jìn)一步推導(dǎo)可得式(2)、式(3)。

(2)

(3)

其中,F(xiàn)為黏滯阻力,N;f為摩擦系數(shù);P為瓦軸間隙的平均壓力,MPa。

從式(3)中分析可得,軸瓦運(yùn)行間隙值C的減小,將引起摩擦系數(shù)的升高。影響軸瓦運(yùn)行間隙C的因素是瓦頂間隙和軸頸徑向負(fù)荷,從設(shè)備現(xiàn)場的運(yùn)行及監(jiān)測情況來看,曲軸所承受的徑向壓力變化不大,徑向壓力也在可承受的范圍之內(nèi)。故重點(diǎn)考慮軸瓦的運(yùn)行間隙是否合適。

由于軸承間隙過小,使最小油膜厚度小于許用油膜厚度,一方面,油溫上升,導(dǎo)致潤滑油黏度下降,另一方面,軸瓦加工凸峰痕跡容易磨損,形成非液體潤滑滑動(dòng)軸承。因此,需要改變軸承潤滑條件,形成液體潤滑滑動(dòng)軸承。一般可以采取的應(yīng)對措施有:第一,保證滑動(dòng)軸承最小油膜厚度大于許用油膜厚度;第二,采用滑動(dòng)軸承,減少運(yùn)動(dòng)產(chǎn)生的熱。

2 壓縮機(jī)系統(tǒng)的事故分析和維修方法

2.1 壓縮機(jī)的一般事故

對曲柄連桿的斷裂故障進(jìn)行分析,連桿的斷裂主要是連桿使用的螺釘斷裂,其斷裂原因主要是由于連桿螺釘長期使用產(chǎn)生塑性變形,再加上螺釘頭或螺母與大頭端面接觸不良導(dǎo)致偏心負(fù)荷的產(chǎn)生,加大了螺釘?shù)某惺芊秶R虼耍诼葆數(shù)木o固時(shí),不能有任何的微小歪斜,保證面接觸,接觸力均勻分布。

在壓縮機(jī)中往往會(huì)產(chǎn)生積碳問題,由于積碳不僅會(huì)使活塞環(huán)卡在槽內(nèi),而且還會(huì)使氣閥不能正常工作,并使氣流通道面積減小 、增加阻力,導(dǎo)致壓縮機(jī)發(fā)生爆炸事故。因此,氣缸中的潤滑油不能供給太多,采取合理的過濾,減少積碳的產(chǎn)生。

由于壓縮機(jī)高壓級(jí)氣閥不嚴(yán)密,使高壓高溫的氣體返回氣缸,在排氣閥附近產(chǎn)生高溫,當(dāng)有積碳存在時(shí),即會(huì)引起爆炸。因此需要時(shí)刻檢修排氣閥 、檢查漏氣部位,消除故障。

2.2 壓縮機(jī)的預(yù)防維修

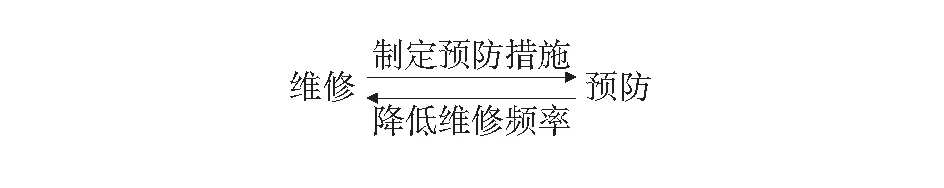

通過對壓縮機(jī)工作時(shí)常見故障進(jìn)行分析,一般要采取一定的措施來降低壓縮機(jī)故障率,提高壓縮機(jī)的使用時(shí)間和效率[6-7],設(shè)備故障維修與預(yù)防關(guān)系圖如圖2所示。

圖2 設(shè)備故障維修與預(yù)防關(guān)系圖

本文對壓縮機(jī)故障采取的措施如下:

1) 定期檢查壓縮機(jī)的工作環(huán)境

對壓縮機(jī)的工作環(huán)境進(jìn)行定期的檢查,可以通過相關(guān)的輔助設(shè)備進(jìn)行監(jiān)控和控制,采取24 h不間斷監(jiān)控和預(yù)防報(bào)警機(jī)制,隨時(shí)進(jìn)行有效的記錄。有些時(shí)候更需要相應(yīng)的維護(hù)人員來對周邊環(huán)境進(jìn)行定期檢查,以避免壓縮機(jī)故障的產(chǎn)生。

2) 完善壓縮機(jī)設(shè)計(jì),增強(qiáng)智能檢修

壓縮機(jī)的材料質(zhì)量及功能設(shè)計(jì)的不同,壓縮機(jī)的使用壽命也不同,質(zhì)量合格的壓縮機(jī)可以避免以后在生產(chǎn)過程中由于質(zhì)量無保障、設(shè)計(jì)不合理而造成的故障。由于化學(xué)工業(yè)生產(chǎn)過程非常復(fù)雜,如果單一的依靠人工來進(jìn)行監(jiān)督,會(huì)存在人員的疏忽和失誤,不能及時(shí)的處理一些問題,所以應(yīng)該增加智能檢修,預(yù)防生產(chǎn)事故的發(fā)生。

3) 規(guī)范壓縮機(jī)使用制度

壓縮機(jī)使用制度在生產(chǎn)中尤為重要,往往由于壓縮機(jī)的不規(guī)范使用和生產(chǎn)企業(yè)將會(huì)發(fā)生安全事故。因此,企業(yè)在進(jìn)行化學(xué)工業(yè)生產(chǎn)過程中,應(yīng)該時(shí)刻要求操作人員遵守壓縮機(jī)的使用制度,每一位員工都將熟悉相應(yīng)的使用方法及步驟,定期對維護(hù)人員和使用人員進(jìn)行培訓(xùn),這樣才能實(shí)現(xiàn)安全生產(chǎn),避免企業(yè)的損失。

3 結(jié)論

綜上所述,通過對壓縮機(jī)的故障分析,從出現(xiàn)故障的角度入手,對壓縮機(jī)的原材料不達(dá)標(biāo)、壓縮機(jī)的設(shè)計(jì)不完善、壓縮機(jī)使用過程操作不規(guī)范,管理制度不完善、壓縮機(jī)所處的環(huán)境不達(dá)標(biāo)、壓縮機(jī)在運(yùn)轉(zhuǎn)過程中出現(xiàn)的故障、缺乏先進(jìn)的壓縮機(jī)制造工藝等方面的故障進(jìn)行分析,最后,通過采取一定的措施,降低故障的發(fā)生,這樣才能保障化工儀器能夠安全、穩(wěn)定的運(yùn)轉(zhuǎn),避免各種因素導(dǎo)致壓縮機(jī)的故障而造成企業(yè)的損失,提高壓縮機(jī)的生產(chǎn)效率,確保工作人員和壓縮機(jī)的安全。