壓水堆核電站除氧器保壓邏輯優(yōu)化分析研究

徐志輝, 劉道光,項(xiàng)洪一

(中廣核工程有限公司,廣東 陽(yáng)江 529941)

0 引言

某核電站采用壓水堆技術(shù),其除氧器壓力控制系統(tǒng)基于非安全級(jí)數(shù)字化控制系統(tǒng)(HOLLIAS-MACS6)實(shí)現(xiàn)。除氧器壓力控制關(guān)系到一回路和二回路的穩(wěn)定。在機(jī)組瞬態(tài)響應(yīng)過(guò)程中,其控制回路邏輯組態(tài)正確、各項(xiàng)參數(shù)合理是對(duì)控制系統(tǒng)的基本要求。

3號(hào)機(jī)組30%滿(mǎn)功率(full power,FP)平臺(tái)跳機(jī)不跳堆試驗(yàn)(驗(yàn)證汽輪機(jī)跳機(jī)后反應(yīng)堆控制系統(tǒng)將機(jī)組主要參數(shù)維持或回調(diào)至正常運(yùn)行區(qū)間的能力)過(guò)程中,除氧器保壓邏輯觸發(fā)滯后,除氧器內(nèi)壓力快速下降,主給水泵出現(xiàn)反轉(zhuǎn)信號(hào),未能實(shí)現(xiàn)保壓功能。經(jīng)分析,除氧器主蒸汽進(jìn)氣調(diào)節(jié)閥的保壓邏輯組態(tài)存在計(jì)算缺陷。該缺陷會(huì)增大拒動(dòng)風(fēng)險(xiǎn)。

本文在現(xiàn)有HOLLIAS-MACS6平臺(tái)特性的基礎(chǔ)上,構(gòu)建了包含一階慣性單元、微分單元等模塊在內(nèi)的優(yōu)化數(shù)學(xué)模型,給定優(yōu)化模型中慣性時(shí)間參數(shù)的選擇原則,并依據(jù)Simulink仿真和現(xiàn)場(chǎng)測(cè)試驗(yàn)證了算法的可行性。

1 保壓邏輯控制原理及其風(fēng)險(xiǎn)分析

1.1 保壓邏輯原理

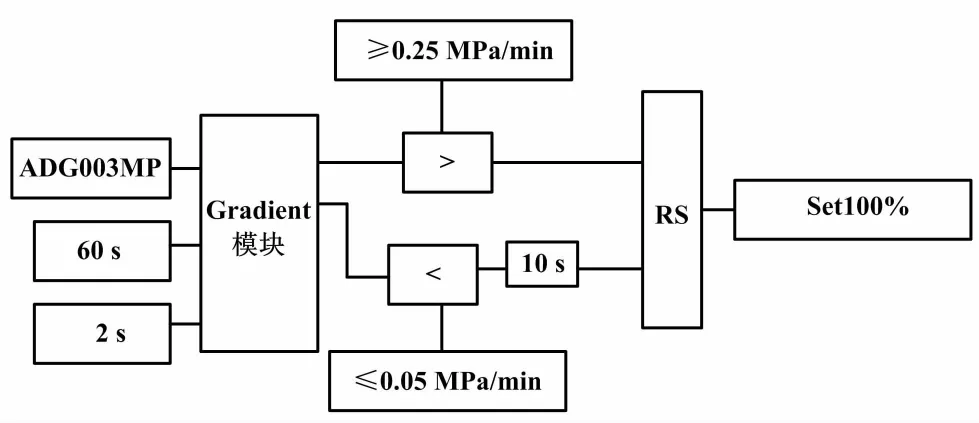

保壓邏輯控制原理[1]如圖1所示。除氧器內(nèi)的壓力,一方面用于保證除氧器正常工作,另一方面用于保證主給水泵入口有一定的吸入壓頭,以防止主給水泵汽蝕。汽機(jī)在20%~100%FP范圍內(nèi)甩負(fù)荷時(shí),從高壓缸來(lái)的抽汽量會(huì)突然下降。為了確保除氧器內(nèi)的壓力滿(mǎn)足主給水泵吸入壓頭的要求,需要有主蒸汽進(jìn)入來(lái)維持除氧器壓力,使得除氧器壓力下降速率能為主給水泵所接受。當(dāng)除氧器壓力下降速率高于0.25 MPa/min時(shí),保壓邏輯觸發(fā),除氧器主蒸汽進(jìn)汽調(diào)節(jié)閥立即全開(kāi),維持除氧器壓力穩(wěn)定在0.17 MPa左右,保證主給水泵入口有一定的吸入壓頭,以防止主給水泵反轉(zhuǎn)和汽蝕。

圖1 保壓邏輯控制原理圖

圖1中:ADG003MP為現(xiàn)場(chǎng)壓力測(cè)點(diǎn);GD為閥值比較;RS為觸發(fā)器;ADG003VV為閥門(mén)開(kāi)度指令。

1.2 保壓邏輯風(fēng)險(xiǎn)分析

①保壓邏輯拒動(dòng)風(fēng)險(xiǎn)分析。

跳機(jī)后如保壓邏輯未觸發(fā)或觸發(fā)延遲,則除氧器內(nèi)壓力迅速下降的趨勢(shì)就不能得到緩解,主給水泵可能出現(xiàn)反轉(zhuǎn)和汽蝕,同時(shí)除氧器內(nèi)液位會(huì)因閃蒸而快速上升。液位的快速上升會(huì)導(dǎo)致除氧器給水隔離閥關(guān)閉。給水隔離閥關(guān)閉之后,除氧器液位又會(huì)快速下降,存在引發(fā)給水泵跳閘風(fēng)險(xiǎn),需再次開(kāi)啟給水隔離閥。給水隔離閥的再次開(kāi)啟需要前置調(diào)節(jié)閥全部關(guān)閉,且隔離閥的突然打開(kāi),很可能引起凝結(jié)水泵出口壓力以及噴淋水壓力低,噴淋水壓力低于定值后會(huì)觸發(fā)凝汽器故障信號(hào),如疊加P10(2/4 功率量程中子通量測(cè)量值超過(guò)定值)信號(hào),會(huì)產(chǎn)生自動(dòng)停堆信號(hào),導(dǎo)致反應(yīng)堆停堆。

②保壓邏輯動(dòng)作風(fēng)險(xiǎn)分析。

針對(duì)保壓邏輯觸發(fā)后的風(fēng)險(xiǎn)[2-6],在全范圍模擬機(jī)上對(duì)其進(jìn)行驗(yàn)證,模擬工況及驗(yàn)證結(jié)果如下。

在線(xiàn)性負(fù)荷變化試驗(yàn)降負(fù)荷過(guò)程中,使除氧器主蒸汽進(jìn)汽調(diào)節(jié)閥全開(kāi),一回路因此過(guò)冷,溫度調(diào)節(jié)棒沒(méi)有繼續(xù)下插反而上提;降至目標(biāo)負(fù)荷后,使除氧器主蒸汽進(jìn)汽調(diào)節(jié)閥關(guān)閉。因?yàn)橹鹘o水流量控制系統(tǒng)控制缺少除氧器這部分常規(guī)島分量,導(dǎo)致主給水流量控制系統(tǒng)閥門(mén)關(guān)小,再加上壓水效應(yīng),蒸汽發(fā)生器液位最低降至-0.95 m。

在停堆試驗(yàn)中,使除氧器主蒸汽進(jìn)汽調(diào)節(jié)閥在停堆后全開(kāi),此時(shí)一回路的剩余熱量無(wú)法滿(mǎn)足除氧器主蒸汽進(jìn)汽調(diào)節(jié)閥全開(kāi)帶走的熱量,導(dǎo)致一回路過(guò)冷,壓力快速下降幾近失控。緊急關(guān)閉主蒸汽系統(tǒng)主蒸汽隔離閥才遏制壓力下降。

根據(jù)以上模擬機(jī)驗(yàn)證的結(jié)果可知,保壓邏輯觸發(fā)后,除氧器主蒸汽進(jìn)汽調(diào)節(jié)閥的快速開(kāi)啟會(huì)導(dǎo)致一回路過(guò)冷,存在超功率的風(fēng)險(xiǎn),同時(shí)會(huì)引起主給水流量控制系統(tǒng)、蒸汽發(fā)生器水位的擾動(dòng),在低功率時(shí)影響更大。這給機(jī)組的控制和安全帶來(lái)很大的不確定性。

保壓邏輯控制回路是否合理尤為關(guān)鍵,既要避免拒動(dòng)風(fēng)險(xiǎn),也要避免誤動(dòng)風(fēng)險(xiǎn)。

2 保壓邏輯組態(tài)優(yōu)化

2.1 優(yōu)化前保壓邏輯組態(tài)缺陷分析

優(yōu)化前保壓邏輯組態(tài)等效圖如圖2所示。

圖2 優(yōu)化前保壓邏輯組態(tài)等效圖

采用HOLLIAS-MACS6平臺(tái)的梯度模塊計(jì)算速率,是使用最小二乘法計(jì)算一段時(shí)間內(nèi)的壓力散點(diǎn)的趨勢(shì),并擬合成一條直線(xiàn)。但該梯度模塊在保壓邏輯處理過(guò)程中不是按每秒計(jì)算,而是以ΔT的采樣周期計(jì)算采集時(shí)間T,然后每隔T時(shí)間輸出一次變化,且原則上T越大越好。雖然可以減小“最小二乘法”計(jì)算時(shí)間,但T設(shè)置較短時(shí),若壓力值發(fā)生突變,梯度模塊采樣數(shù)量會(huì)不足,基于最小二乘法的計(jì)算原理,會(huì)使突變點(diǎn)貢獻(xiàn)過(guò)大,導(dǎo)致斜率增大,增加誤觸發(fā)保壓邏輯的風(fēng)險(xiǎn)。

現(xiàn)場(chǎng)組態(tài)中,梯度模塊統(tǒng)計(jì)周期設(shè)置為60 s,采樣周期為2 s,則每60 s模塊才能輸出一次壓降斜率計(jì)算值,存在明顯的控制滯后問(wèn)題,也是導(dǎo)致本次事件發(fā)生的原因。

2.2 保壓邏輯的組態(tài)優(yōu)化

優(yōu)化后的保壓邏輯組態(tài)等效如圖3所示。圖3中:MUL為乘法;F01為慣性環(huán)節(jié);DIEF為微分環(huán)節(jié);DIV為除法。

圖3 優(yōu)化后保壓邏輯組態(tài)等效圖

優(yōu)化后組態(tài)方案的選擇依據(jù)如下[7-8]。

①HOLLIAS-MACS6平臺(tái)中,微分環(huán)節(jié)(DIFF)能以秒為單位實(shí)時(shí)計(jì)算斜率,但模擬圖中兩個(gè)定值均按照每分鐘的壓力變化來(lái)實(shí)現(xiàn)。設(shè)計(jì)定值與數(shù)字化控制系統(tǒng)分布式控制系統(tǒng)(distributed control system,DCS)組態(tài)二者之間必然存在一個(gè)轉(zhuǎn)換關(guān)系,同時(shí)因?yàn)閴毫y(cè)量?jī)x表是非線(xiàn)性的,采用秒來(lái)處理最終數(shù)據(jù)顯然是不合適。新的組態(tài)方案在閾值模塊判斷之前乘以60,仍以每分鐘為計(jì)算單位,這樣既滿(mǎn)足設(shè)計(jì)要求,又符合現(xiàn)場(chǎng)實(shí)際。

②因HOLLIAS-MACS6平臺(tái)中微分環(huán)節(jié)是按秒計(jì)算的,在組態(tài)實(shí)時(shí)還要對(duì)kPa/s與MPa/min的對(duì)等性進(jìn)行處理,即確保壓力測(cè)量值瞬時(shí)下降速率超過(guò)0.25 MPa/min對(duì)應(yīng)的4.17 kPa/s時(shí)不會(huì)觸發(fā)保壓邏輯。因此在優(yōu)化后的組態(tài)方案中增加了一階慣性環(huán)節(jié),它使輸出有數(shù)秒的滯后,不會(huì)出現(xiàn)下降速率一超過(guò)4.17 kPa/s就觸發(fā)保壓邏輯的問(wèn)題。

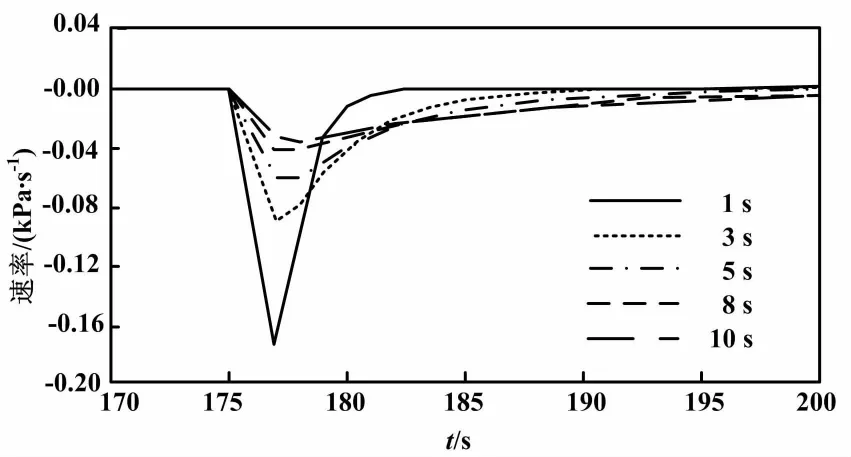

3 基于SIMULINK的仿真模型驗(yàn)證分析

針對(duì)方案中數(shù)學(xué)模型的響應(yīng)特性,基于Simulink仿真平臺(tái)搭建仿真模型。仿真方案如圖4所示。依據(jù)現(xiàn)場(chǎng)壓力儀表的實(shí)測(cè)數(shù)據(jù),分析一階慣性時(shí)間參數(shù)變化對(duì)慣性加微分模型響應(yīng)的影響。仿真測(cè)試結(jié)果如圖5所示。由圖5可知,加入一階慣性環(huán)節(jié)后有明顯的消除毛刺、引入滯后作用,且一階慣性時(shí)間越大,對(duì)斜率的計(jì)算結(jié)果的滯后、失真作用越大,故一階慣性時(shí)間不宜過(guò)大,考慮前述滯后作用的必要性,在3~5 s內(nèi)較為合適。

圖4 仿真方案圖

圖5 仿真測(cè)試結(jié)果

4 現(xiàn)場(chǎng)閥門(mén)實(shí)際動(dòng)作驗(yàn)證

試驗(yàn)前多次觀察了現(xiàn)場(chǎng)壓力儀表實(shí)測(cè)數(shù)據(jù)在不同工況下的變化情況,得出其波動(dòng)特性為:壓降不是平穩(wěn)下降,而是以某一斜率下降,且下降時(shí)間大于1 s,小于1 min。選取了30%FP平臺(tái)跳機(jī)不跳堆期間,保壓邏輯觸發(fā)時(shí)段的實(shí)測(cè)壓力數(shù)據(jù)如圖6所示。

圖6 實(shí)測(cè)壓力數(shù)據(jù)曲線(xiàn)

綜合上述,可以確定一階慣性環(huán)節(jié)加微分環(huán)節(jié)參數(shù)選擇原則應(yīng)是抖動(dòng)的瞬時(shí)斜率變化超出限值時(shí)不觸發(fā)保壓邏輯,而宏觀斜率超過(guò)限值時(shí),及時(shí)觸發(fā)保壓邏輯。因此,一階慣性環(huán)節(jié)加微分環(huán)節(jié)的參數(shù)選取需要依據(jù)該數(shù)學(xué)模型其本身響應(yīng)特性及實(shí)測(cè)壓力波動(dòng)特性共同確定[9]。

試驗(yàn)按一階慣性時(shí)間分別設(shè)置為3 s、4 s、5 s,采用圖6中現(xiàn)場(chǎng)壓力儀表的實(shí)測(cè)數(shù)據(jù)進(jìn)行現(xiàn)場(chǎng)試驗(yàn),觀察閥門(mén)的真實(shí)響應(yīng)。

響應(yīng)曲線(xiàn)如圖7所示。結(jié)合現(xiàn)場(chǎng)試驗(yàn)情況以及觀察到的壓力波動(dòng)特征,為避免壓力變化時(shí)響應(yīng)滯后較多可能帶來(lái)拒動(dòng)風(fēng)險(xiǎn),保守起見(jiàn)選取了如圖7所示慣性時(shí)間為5 s時(shí)的試驗(yàn)結(jié)果:壓力下降較快時(shí)15 s全開(kāi),較慢時(shí)56 s全開(kāi)。

在后續(xù)的50%FP平臺(tái)跳機(jī)不跳堆及100%FP平臺(tái)跳機(jī)不跳堆試驗(yàn)中,優(yōu)化后的保壓邏輯適當(dāng)控制,在PID調(diào)節(jié)參數(shù)的配合下,實(shí)現(xiàn)了多種復(fù)雜瞬態(tài)工況下除氧器壓力的穩(wěn)定控制。在現(xiàn)場(chǎng)閥門(mén)換型及工況不同時(shí),只需要微調(diào)慣性時(shí)間即可。

圖7 響應(yīng)曲線(xiàn)圖

5 結(jié)束語(yǔ)

針對(duì)瞬態(tài)試驗(yàn)過(guò)程中保壓邏輯組態(tài)缺陷進(jìn)行了研究,通過(guò)DCS平臺(tái)特性分析、Simulink平臺(tái)仿真驗(yàn)證,提出了優(yōu)化組態(tài)處理方案。通過(guò)現(xiàn)場(chǎng)實(shí)際驗(yàn)證確定了最終處理方案,試驗(yàn)結(jié)果滿(mǎn)足機(jī)組運(yùn)行要求。保壓邏輯組態(tài)的優(yōu)化對(duì)于了解設(shè)計(jì)意圖與組態(tài)實(shí)現(xiàn)之間轉(zhuǎn)換的關(guān)鍵點(diǎn)以及確保機(jī)組的穩(wěn)定運(yùn)行都有著十分重要的意義。