氨制冷壓力管道全面檢驗實施探討

李成超,汪 青,李 強

(泰安市特種設備檢驗研究院,山東 泰安 271000)

0 引 言

氨制冷系統在啤酒、食品等行業廣泛應用,主要用于生產過程制冷或冷藏制冷。氨制冷系統的安全直接關系到廣大人民的生命和財產安全[1]。近期國家市場監督管理總局發布了關于《壓力管道定期檢驗規則-工業管道》(TSG D7005—2018)的實施意見及氣瓶安全監察有關工作的通知(市監特[2018]26號文),其中對涉氨制冷管道的定期檢驗規定如下:對于以氨為介質的制冷裝置中的壓力管道,原則上應按《管檢規》進行定期檢驗。對于遠離人員密集區域且暫時無法按《管檢規》實施檢驗的氨管道,可按《質檢總局特種設備局關于氨制冷裝置特種設備專項治理工作的意見》(質檢特函[2013]61號)執行,否則,應停止使用[2]。故結合61號文與《管檢規》進行對比分析,對氨制冷壓力管道全面檢驗實施提出了一些檢驗重點。

1 檢驗狀態

低壓側的管道,由于溫度較低,有聚氨酯保溫,而保溫層不容易去除,即使去除后在運行狀態還是會很快結冰,對于測厚檢測和射線探傷增加了難度,另一方面企業一般不愿意停機,破壞聚氨酯保溫難以恢復,容易跑冷[3]。對于遠離人員密集區域的氨管道,由于氨具有易燃、易爆、易腐蝕、有毒等特性,當在運行條件下檢驗影響安全性,因此不宜在運行狀態下實施檢驗。根據質檢特函[2013]61號文中規定對于確實無法停機的系統,在確保人員安全的情況下,可以在不停機的狀態下,對壓力管道進行相應項目的檢驗,替代全面檢驗(列入隱患整治范圍的管道不適用)[4]。

2 檢驗項目

氨制冷壓力管道檢驗項目一般應包括資料審查、宏觀檢驗、高低壓側的剩余壁厚抽查、埋藏缺陷抽查,以及安全附件檢查。有必要時,應進行壓力試驗[4]。

3 埋藏缺陷檢測

3.1 運行狀態埋藏缺陷檢測實施

質檢特函[2013]6號文中規定有以下兩種情況之一的,應對壓力管道對接焊接接頭進行埋藏缺陷檢測:

1.宏觀檢查或表面無損檢測發現有缺陷的管道,認為需要進行焊接接頭埋藏缺陷檢測的;

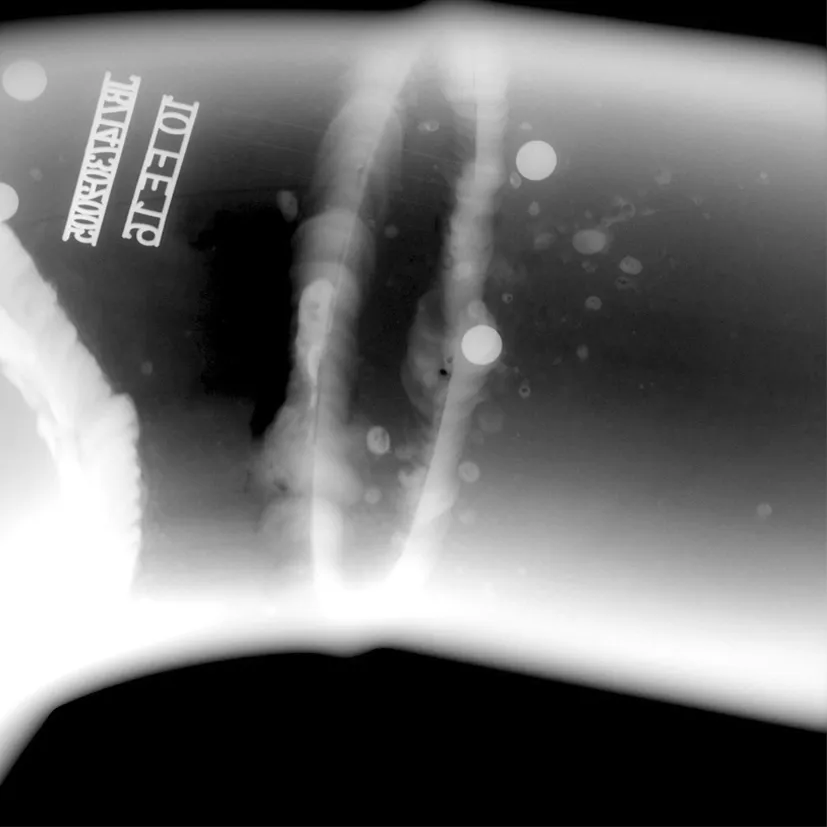

2.宏觀檢查發現由于基礎沉降不一致而導致管道活動受到制約,其制約點附近管道的對接焊接接頭。對對接焊接接頭進行埋藏缺陷檢測時,高壓側管道一般應采用射線檢測,檢測標準允許時也可采用超聲檢測方法。低壓側管道埋藏缺陷的檢測可以采用射線檢測、超聲檢測、數字射線成像技術。對于低壓側埋藏缺陷,應重點對高風險的、具備作業空間的管道,進行適當比例的抽查。數字射線成像技術便攜性強,圖像靈敏度高,無需拆除聚氨酯保溫層,并且在存有液氨情況下進行檢測,檢測效率高,如圖1,某冷庫帶保溫層液氨管道數字射線成像檢測。

圖1 帶保溫層液氨管道數字射線成像檢測

3.2 停止狀態埋藏缺陷檢測實施

《管檢規》埋藏缺陷檢測一般采用NB/T 47013 中規定的射線檢測或者超聲檢測等方法。當檢驗現場無法實施射線檢測或者超聲檢測時,可采用其他有效的檢測方法。首次檢驗的管道應進行埋藏缺陷檢測,再次檢驗時,一般不再進行埋藏缺陷檢測。當發現存在內部損傷跡象或者上次檢驗發現危險性超標缺陷時,應當按照不低于焊接接頭數量的10%且不少于2個,埋藏缺陷檢測具體抽查比例和重點部位要求如下:

1.抽查時若發現安全狀況等級3級或者4級的缺陷,應當增加抽查比例,增加的抽查比例由檢驗人員與使用單位結合管道運行參數和實際情況協商確定;

2.抽查的部位應當從重點部位選定,重點部位包括安裝和使用過程中返修或者補焊部位,檢驗時發現焊縫表面裂紋需要進行焊縫埋藏缺陷檢測的部位,錯邊量超過相關安裝標準要求的焊縫部位,出現泄漏的部位以及其附近的焊接接頭,安裝時的管道固定口等應力集中部位,泵、壓縮機進出口第一道或者相鄰的焊接接頭,支吊架損壞部位附近的焊接接頭,異種鋼焊接接頭,管道變形較大部位的焊接接頭,使用單位要求或者檢驗人員認為有必要的其他部位等;

3.檢驗人員認為所規定的抽查比例不能滿足檢測需要時,可以與使用單位協商確定具體抽查比例。

4 壁厚測定

4.1 停止狀態壁厚測定實施

《管檢規》測定點位置選擇和抽查比例應當符合以下要求:

1.測定點的位置,重點選擇易受腐蝕、沖蝕,制造成型時壁厚減薄和使用中易產生變形、積液、磨損部位,超聲導波檢測、電磁檢測以及其他方法檢查發現的可疑部位,支管連接部位等;

2.彎頭(彎管)、三通和異徑管等的測定抽查比例≥20%;每個被抽查的管道組成件,測定位置一般不得少于3 處;被抽查管道組成件與直管段相連的焊接接頭直管段一側的測定位置一般不得少于3 處;檢驗人員認為有必要時,還可以對其余直管段進行壁厚測定抽查;

3.在檢驗中,發現管道壁厚有異常情況時,應當在壁厚異常部位附近增加測點,并且確定壁厚異常區域,必要時,可適當提高整條管線測定的抽查比例;

導波檢測技術就是利用導波在傳播過程中如果遇到缺陷或邊界就會被反射回來的原理。采用超聲導波技術能夠對待檢測管段管道進行100%快速檢測,結合其它方法對缺陷進行驗證,減少開挖和保溫層拆除環節,是一種有效可行的檢測方案。采用長距離超聲導波技術進行氨制冷管道檢測時,可以僅抽查信號異常處的管道壁厚,可有效提高檢測效率。

4.2 運行狀態壁厚測定實施

對于低壓側剩余壁厚抽查,應重點對高風險的、具備作業空間的管道,進行適當比例的抽查。有保溫層的壓力管道,須對保溫層存在破損、脫落、跑冷等現象的部位進行壁厚檢測;保溫層完好的,必要時采用數字射線成像技術進行壁厚檢測。數字射線成像技術便攜性強,圖像靈敏度高,無需拆除聚氨酯保溫層,并且在存有液氨情況下進行檢測,檢測效率高,能夠進行壁厚測量,但是有一定的偏差,如果結合超聲導波技術在壁厚測定項目實施可以有效提高檢測效率。

5 安全狀況等級評定

質檢特函[2013]61號文對于同時符合以下條件的壓力管道,可按3級評定安全狀況等級:

1.由使用單位書面承諾該壓力管道自安裝到受檢之日未發生安全事故,并制定安全監控措施;

2.管子材料為10鋼、20鋼、16Mn或材料檢驗的硬度測定值在HB156以下;

3.低溫側管道未焊透深度與管道實測壁之比<0.6,且缺陷底部最小壁厚≥2 mm;

4.支吊架布置合理(管系處于應力低水平);

5.管系整體結構布置合理。對比《管檢規》中管道安全狀況等級評定偏松,但是明確了使用單位承擔安全主體責任。

6 結 論

綜合上述對比分析,本文對氨制冷管道通過對質檢特函[2013]61號文與《管檢規》的對比分析在運行和停止檢驗狀態下不同檢驗項目的實施方法,探討了超聲導波檢測技術和數字射線成像技術在氨制冷管道檢測應用可有效提高檢測效率。