切削參數和刀具磨損對硬切削加工表面三維形貌的影響

李 林,陳 濤,王廣越

(1.航空工業哈爾濱飛機工業集團有限責任公司復合材料加工中心, 哈爾濱 150000; 2.哈爾濱理工大學機械動力工程學院,哈爾濱 150000)

硬態切削是指硬度值超過HRC45以上零件的切削加工,常用于淬硬鋼、滲碳鋼、氮化鋼等材料零件的精加工或半精加工,尤其當它作為最終的精加工方法時,對加工件的使用性能具有絕對的影響[1-2]。切削表面是零件與外界相接觸的界面,其表面形貌直接影響零件的摩擦、配合和潤滑等性能,同時對零件的磨損、腐蝕和疲勞等使用性能也具有顯著的影響。切削加工表面形貌可以用二維和三維參數進行表征,相對于表面形貌二維表征方法,三維表征方法能更準確反映表面的微觀結構和狀態[3]。多年來,關于硬切削加工表面形貌的研究還主要集中在直觀的表面二維粗糙度的分析上,硬態切削作為一種先進潔凈的加工技術,開展三維表面形貌影響因素研究無疑加速該技術推廣應用的關鍵。

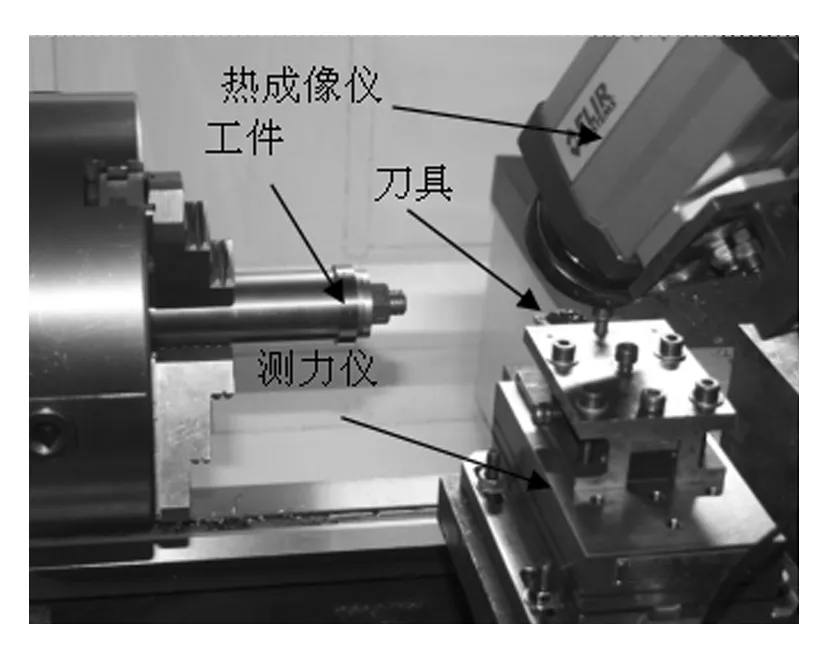

圖1 試驗現場布置

國內外學者針對硬切削加工表面質量方面開展了一定的研究。Das等[4]探討了切削參數對表面粗糙度的影響,結果表明,進給量是影響切削表面粗糙度的主要因素,其次是切削速度。Thiele等[5]研究了CBN刀具切削不同硬度AISI 52100鋼時,切削刃幾何參數對切削表面粗糙度的影響。Waikar等[6]對硬車削和磨削的表面形貌、振幅參數、面積和體積參數、空間參數和混合參數進行了比較分析。Agrawal等[7]通過試驗研究了硬度為69HRC的AISI 4340鋼的切削參數對其加工表面粗糙度的影響規律。肖露等[8]開展了硬切削加工表面完整性的研究,結合實驗結果分析了加工表面質量的影響因素。由此可見,國內外相關學者針對硬切削加工表面質量研究還主要停留在二維粗糙度指標上,針對三維表面質量研究較少,為了加速推進高品質硬切削技術的應用,本文將開展硬切削加工表面三維形貌試驗研究,以獲得切削參數和刀具磨損對加工表面三維形貌的影響規律。

1 試驗設計

試驗現場布置如圖1所示,包括裝夾的工件、PCBN刀具及相關試驗測試設備。PCBN刀片選用山特維克公司生產的7015型刀片,試驗機床采用CKA6150型數控車床。試驗材料為淬硬軸承鋼GCr15(60±2HRC),環形樣件外徑47mm,內徑38mm,寬度10mm,并參照樣件尺寸制備相應的裝配芯軸。

切削速度分別為100m/min、150m/min、200m/min和300m/min,進給量為0.05mm/r、切深為0.1mm保持不變,試驗共選用4個刀片,分別對應以上試驗參數,每次切削行程保持不變,每次試驗完畢使用VHX-1000型超景深顯微鏡測量刀具后刀面的磨損量,Axio CSM 700型激光共聚焦顯微鏡測量加工表面三維形貌,直至刀具后刀面磨損量達到0.2mm結束試驗。另外,選用1個刀片,在切削速度100m/min條件下,進行進給量分別為0.05、0.1和0.15mm/r的試驗,并檢測加工表面質量。

2 試驗結果與分析

2.1 切削參數對表面三維粗糙度的影響

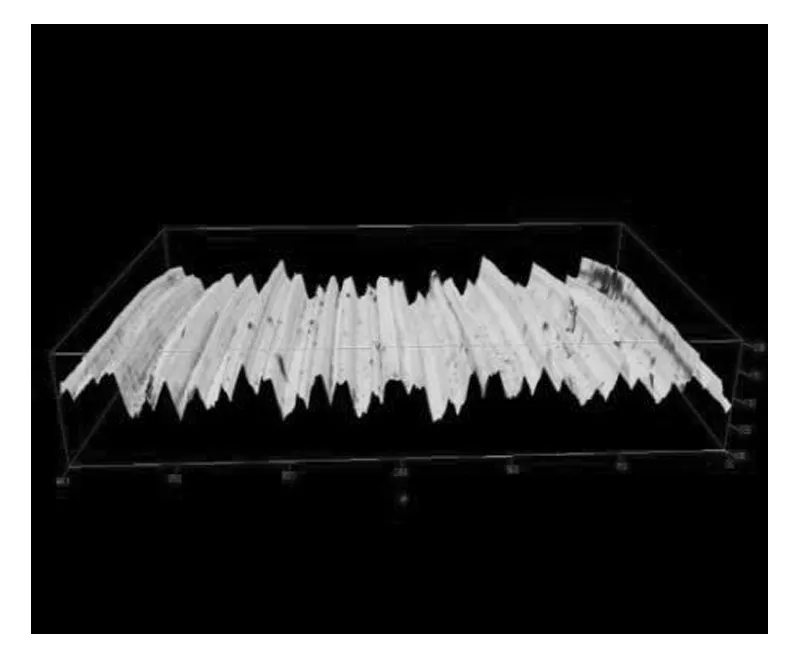

圖2 硬切削加工表面三維形貌

圖2為刀具未發生磨損、切削速度為100m/min時的硬切削加工表面三維形貌。由圖可知,沿切削進給方向,硬切削加工表面出現明顯的波峰和波谷,這些波峰和波谷在一定范圍內規則變化。而隨著切削速度的增大,波峰的高度變得越來越高,波谷的深度也變得越來越深,兩波峰之間的距離變得更為隨機,導致硬切削加工表面變得粗糙。

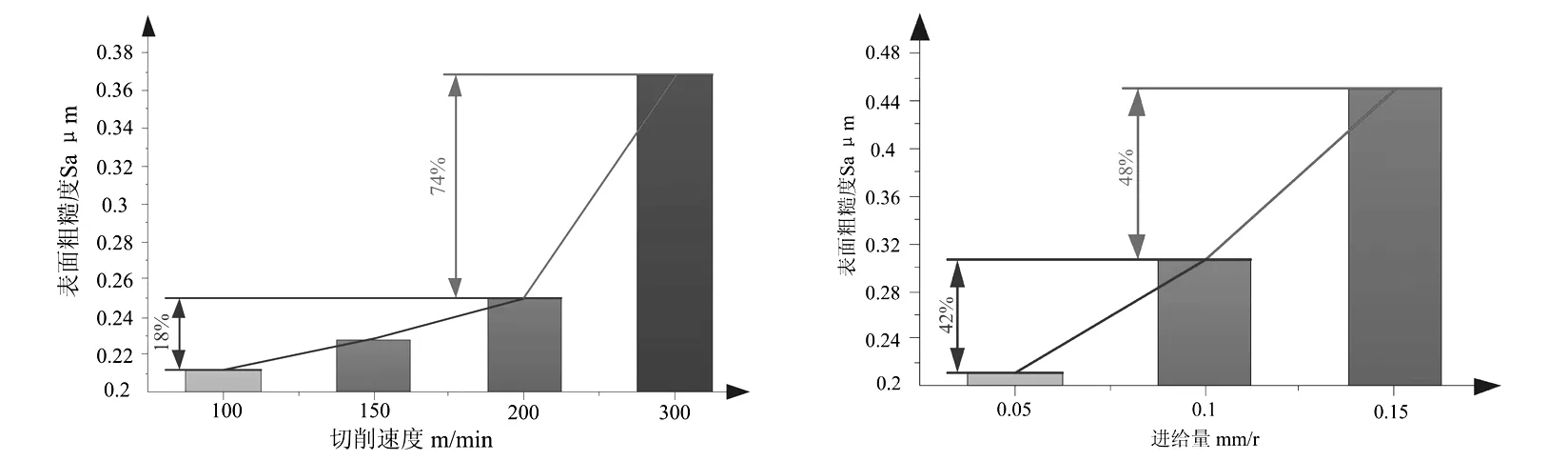

圖3為刀具未磨損時切削速度對表面三維粗糙度Sa的影響。如圖所示,隨切削速度的增大,表面三維粗糙度Sa也隨之增加;切削速度為100m/min時,表面三維粗糙度較小為0.21μm,切削速度增大到200m/min時,表面三維粗糙度達到0.25μm,增大了18%;而切削速度達到300m/min時,表面三維粗糙度達到了0.36μm,相對于切削速度為200m/min時增大了74%。這是由于高速切削時,切削力較大,并伴隨著較大的切削震顫,從而導致表面三維粗糙度Sa急劇增大。

圖3 切削速度對表面三維粗糙度的影響 圖4 進給量對表面三維粗糙度的影響

圖4為切削速度和切削深度不變時,進給量對表面三維粗糙Sa的影響。如圖可知,隨著進給量的增大,表面三維粗糙度也明顯增大;進給量由0.05mm/r增大到0.1mm/r,表面三維粗糙度增幅較大,增大了42%,進給量由0.1mm/r增大到0.15mm/r,表面三維粗糙度增大了48%;可以發現,進給量對表面三維粗糙度影響較大,隨進給量增大,表面三維粗糙度增幅變化較小,但表面三維粗糙度數值變化較大。這是因為圓弧形車刀在兩次連續的進給量周期內,加工表面會形成一定的殘留區域,在進給量增大后,使殘留區域增大,導致表面三維粗糙度升高。并且,由于硬切削過程中采用干式切削,進給量增大,使切削溫度增大,加工表面金屬發生熱軟化效應,導致刀具后刀面發生粘結,從而產生積屑瘤或者鱗次,使表面三維粗糙度增幅加大。

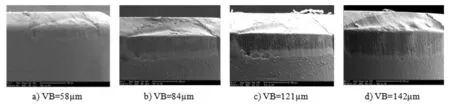

2.2 后刀面磨損形貌特征

圖5為切削速度在200m/min時刀具的后刀面磨損形貌。由圖中可知,在刀具倒棱區域和后刀面上出現了不同的磨損形貌,刀具倒棱磨損區域呈月牙狀,后刀面磨損區呈長條狀。在切削初始階段,倒棱區域月牙洼磨損面積較小,且深度較淺;后刀面磨損區域也只發生了輕微的刮擦磨損。隨著切削的繼續進行,倒棱磨損區域逐漸向前刀面擴展,月牙洼面積和深度不斷增加,后刀面磨損寬度逐漸增大。由于后刀面磨損增大,導致刀具后刀面與工件過渡表面產生摩擦作用增強,進而使加工表面的形貌變差。

圖5 后刀面磨損形貌

2.3 刀具后刀面磨損對表面形貌特性影響研究

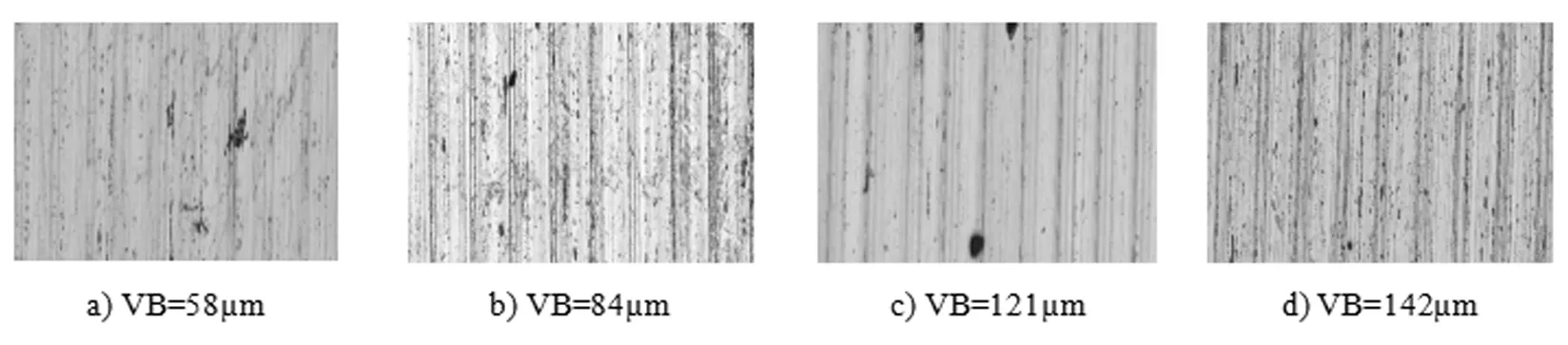

圖4為切削速度在200m/min時刀具磨損對加工表面紋理的影響。由圖可知,隨刀具磨損增加,加工表面劃痕數量逐漸增加,且劃痕間距也更加隨機。在刀具磨損初期,加工表面劃痕較稀疏,且劃痕間距較規則。隨切削繼續進行,刀具后刀面磨損量逐漸增大,后刀面與工件過渡表面產生劇烈的摩擦,使刀具切削刃變得不平整,導致加工表面出現大量的溝壑,劃痕變得密集且不規則,從而降低了加工表面的質量。

圖6 硬切削加工刀具磨損對加工表面紋理的影響

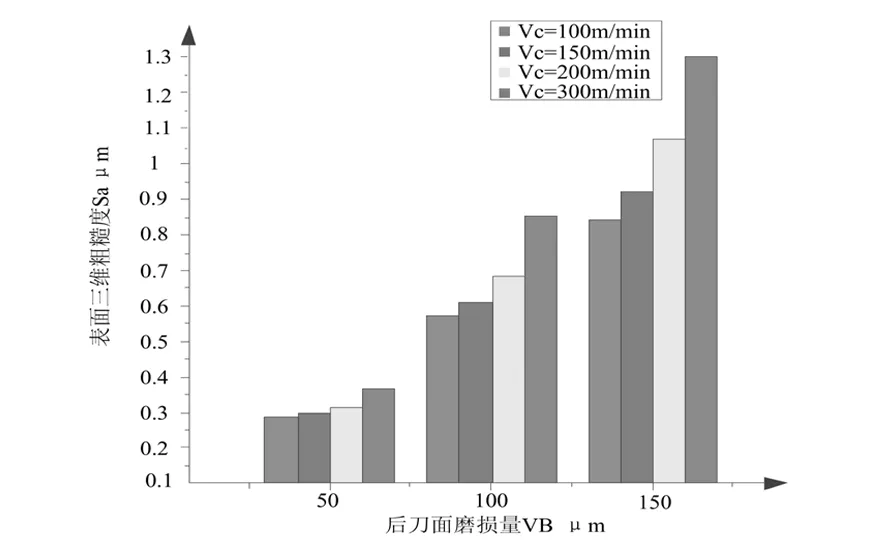

圖7為刀具磨損對硬切削加工表面粗糙度影響。由圖可知,隨刀具后刀面磨損量逐漸增大,表面三維粗糙度也隨之明顯增大;在后刀面磨損量為50μm時,表面三維粗糙度變化趨勢與未磨損較相似。當后刀面磨損量為100μm,切削速度小于200m/min時,表面三維粗糙度增幅明顯變大,在切削速度達到300m/min時,表面三維粗糙度驟增;切削繼續進行,后刀面磨損量達到150μm時,隨切削速度增大,表面三維粗糙度均急劇增大,尤其在切削速度達到300m/min時,表面三維粗糙度達到1.3μm。這是由于在后刀面磨損量較小時,刀具屬于穩定磨損階段,后刀面磨損與工件過渡面摩擦作用較穩定,切削溫度增長緩慢,加之切削速度增大,切削力升高,使表面三維粗糙度明顯增大。而在后刀面磨損量較大時,刀具臨近破損階段,后刀面磨損與工件過渡面摩擦作用劇烈,使在不同切削速度下,表面三維粗糙度均急劇增大。

圖7 刀具磨損對硬切削加工表面粗糙度影響

3 結語

本文開展了硬切削加工表面形貌實驗分析,獲得了切削參數及刀具磨損對表面三維形貌的影響規律。刀具未磨損時,僅在高切削速度條件下,表面三維粗糙度增加較為顯著;然而刀具后刀面磨損量卻對表面三維粗糙度存在著較為明顯的影響,尤其當切削速度達到300m/min時,隨著后刀面磨損量的增大,在切削速度和磨損量疊加影響作用下,加工表面已嚴重惡化。