零損耗深度限流裝置在煤化工企業中的應用

楊 智,王玉秋

(1.伊犁新天煤化工有限責任公司,新疆伊犁 835000;2.濟南軌道交通裝備有限責任公司研究院環保研究所,山東濟南 250022)

引言

我國的煤炭資源情況與世界平均水平接近,具有相對比較優勢,而石油與天然氣人均儲量與歐美、OECD發達國家等有相當大的差距,這就決定了我國長期依賴煤炭資源的格局。國家發改委公布的《天然氣發展“十二五”規劃》亦規定,到2015年,國產天然氣供應能力達到1760億m3左右,其中煤制氣約150~180億m3,數據顯示,我國天然氣需求量年均增長率近16%,國家能源局預測,到2020年我國天然氣消費量在3500億m3左右,需求缺口或將突破900億m3。“十二五”期間,開展煤制氣項目升級示范,進一步提高技術水平和示范規模,“十一五”期間國家已核準的煤制氣項目要盡快達產達標。因此,煤制天然氣項目日益受到政府重視。隨著國內可持續發展戰略和加強環保等政策的實施,國內天然氣消費市場將持續擴張。

1 煤化工企業電氣系統特點概述

煤化工企業由于其生產產品特殊,具有易燃性和易爆性的特點,電氣系統可靠運行是煤化工企業安全生產的關鍵。煤化工電氣系統由于系統龐大,發生短路故障時,短路電流一般為額定電流的十幾倍到幾十倍,給變壓器、發電機、斷路器、輸電線路等電氣設備造成很大危害,而目前較為經濟實用的真空斷路器的開斷能力均在40 kA以下,開斷時間需要幾十毫秒。系統面臨短路電流已經接近和達到負載真空斷路器的最大使用極限、負載側真空斷路器開斷容量不足、變壓器抗短路電流沖擊能力設計不足等問題,嚴重威脅著化工電氣系統安全運行。

零損耗深度限制裝置,在電氣系統發生故障時可在7~15 ms內將短路電流限制在原幅值50%以下,使系統所受到的短路沖擊大大降低,從而母線殘壓得到提高,維持設備的正常運轉,提高電氣系統的安全、可靠性。

2 實例分析

以伊犁新天煤化工20NM3煤制天然氣項目為例,根據電氣系統一次圖,采用零損耗深度限流裝置,進行短路電流分析、系統計算模型建立,確定零損耗深度限流裝置電抗器的參數。

2.1 一次系統圖

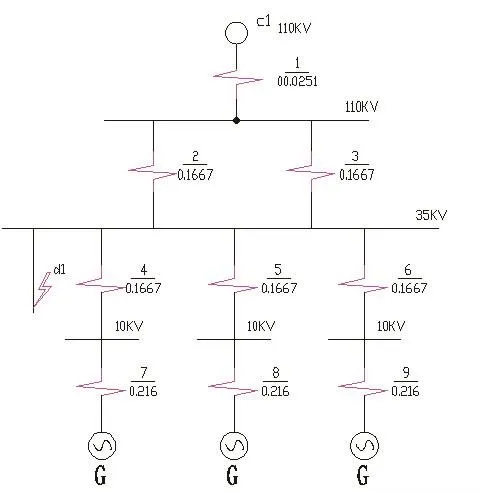

如圖1所示,35 kVⅠ段和Ⅲ段母線,各有12回出線,任一出線短路時,為了保證供電系統的穩定運行,需35 kV母線電壓維持在額定電壓的70%以上,所以在24回出線處加裝限流裝置ZLB。由于出線處短路電流的共性,短路電流大小一樣,限流裝置ZLB參數一致,為了設計的簡化,在圖1中每段僅標識2臺限流裝置ZLB,用以代表整個系統的24臺限流裝置。

圖1 一次系統圖

2.2 系統母線殘壓要求

眾所周知,一般保護裝置從檢測、計算、發指令到開關跳閘和切除故障需要100 ms左右的時間,在此期間,母線殘壓始終處于很低的工況。一般交流接觸在額定電壓70%能保持吸合,在額定電壓的50%~65%,40 ms以后將斷開,電壓更低時,其維持合閘的時間將大幅縮短。而在煤化工中由于低壓交流接觸器的斷開,會導致整個煤化工系統事故停車,給煤化工企業會帶來次生事故和重大損失。因此,發生短路時,能在盡可能短的15 ms內切除短路或限制短路電流,保持母線電壓維持在額定電壓的70%以上,是保證煤化工供電可靠性的關鍵。

2.3 電氣系統分析

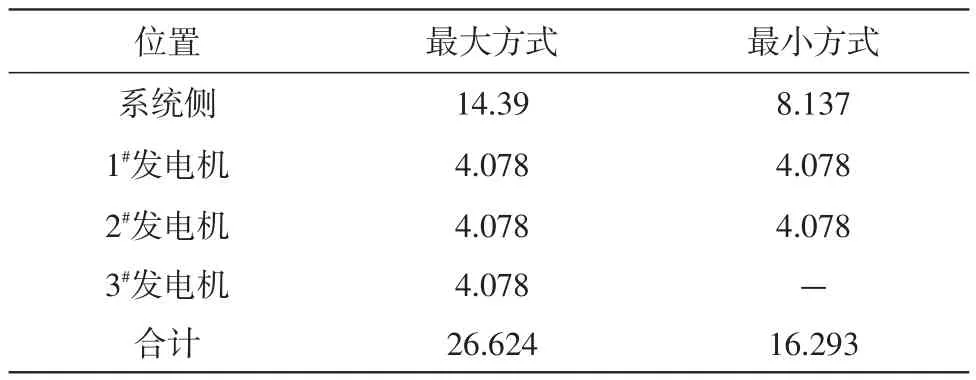

2.3.1 等值阻抗圖見圖2

2.3.2 短路電流計算(表1)和存在的問題

圖2 系統等值電抗圖

表1 短路電流計算 kA

2.4 限制短路電流方案對比

2.4.1 串聯電抗器方式

為了限制回路短路電流和維持母線電壓,通常在出線處需串聯限流電抗器。這種做法雖然可對短路電流加以限制,但存在諸多問題,一是電抗器長期串聯在線路中運行,電力損耗嚴重,一臺三相35 kV,額定電流為1000 A、10%的常規電抗器(按年運行8400 h)年損失電費在90萬元左右,這個損耗對企業來說是非常巨大的;二是降低發電機有功輸出;三是電抗器兩端口間會產生壓降,降低供電電壓質量;四是電抗器存在漏磁場,產生電磁干擾。

由表1計算可知單臺電抗器每年損耗為94.19萬元,本項目中有24臺電抗器,那么總年損耗為:24×94.15=2259萬元,這個損耗是巨大的。

2.4.2 零損耗深度限流器(ZLB)

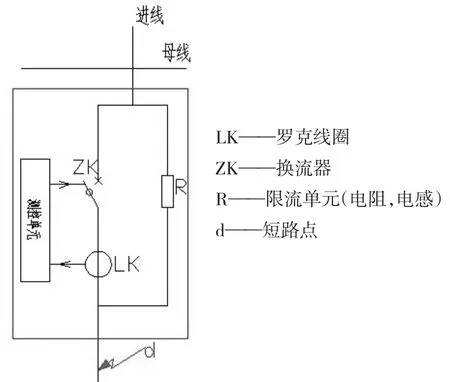

(1)原理圖見圖3。

圖3 零損耗限流器原理示意圖

(2)工作原理特征

系統正常運行時,本裝置限流單元部分,無電流通過,表現為無損耗、無壓降,同時不會產生漏磁場。

本裝置通過羅克線圈,監視系統電流,當短路電流大于設定的幅值,裝置發出跳閘指令,高速斷路器在7~15 ms內跳開,將短路電流換入到限流電抗器,將短路電流限制在原幅值50%以下,使電源系統所受的短路沖擊大大降低,保護系統內變壓器等電氣設備,同時將母線殘壓保持在用戶所需求的范圍內,保證母線上其他負載正常運行。

當短路故障切除后,測控單元自動檢測,立即給高速換流器開關發出合閘命令,限流單元退出,系統即可恢復正常運行。

(3)裝置特點

①動作速度快

裝置能在系統發生短路的20 ms內完成換流。渦流驅動快速開關能實現6 ms以內分閘,20 ms以內合閘。

②開斷能力強

利用對快速斷路器觸頭剛分時間的合理控制,確保各相動作均為臨界過零開斷,使燃弧時間最小,大大增加了滅弧室的開斷余量。

③使用壽命長

渦流驅動快速開關相比普通短路器所使用的彈簧操作機構運動部件減少80%,且為簡單的直線運動,沒有復雜的傳動機構,磨損極小,機械壽命及可靠性大大提高。同時,裝置系過零開斷,燃弧期間的燃弧量不到普通斷路器的10%,開斷容量大大提高,觸頭灼燒小,觸點壽命呈級數上升。電抗器無短路時處于零損耗,不發熱、無壓降,使用壽命長。

④性能高可靠

裝置核心部件即使在強電磁干擾環境下,仍能可靠運行。同時,控制器帶有實時自檢功能,確保其始終可靠運行,各功能信息均能發送至后臺報警監控。

2.4.2 對比分析總結

根據上述分析,傳統串聯限流電抗器方案存在運行損耗大、壓降、漏磁場等諸多不足之處。ZLB零損耗深度限流裝置,在保證限流效果的前提下彌補了上述不足,僅一次性投資,動作后可自動恢復,節能環保,收回設備采購成本后,之后節能減耗的費用均可視為企業的利潤了。

2.5 ZLB裝置電抗參數計算

2.5.1 計算分析

根據一次系統圖1,為了使24個出線負荷側,任何一支出線發生短路故障時,不影響其他出線的正常供電,即要求系統在任何運行方式下,任一支路出線發生短路時,確保35 kV母線電壓維持在額定電壓的70%以上,因此需要按系統最小運行方式計算系統短路阻抗。

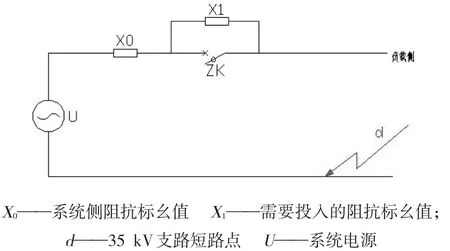

設X0為系統側阻抗標幺值,X1為加裝ZLB的阻抗標幺值,如果想保持母線殘壓達到70%,則X1/(X0+X1)=70%,則可得X1=2.33X0。

2.5.2 系統計算模型

系統計算模型圖見圖4。

圖4 限流計算模型圖

我們以系統最大方式和最小方式下計算如表2、表3,以確定最佳投入阻抗值。

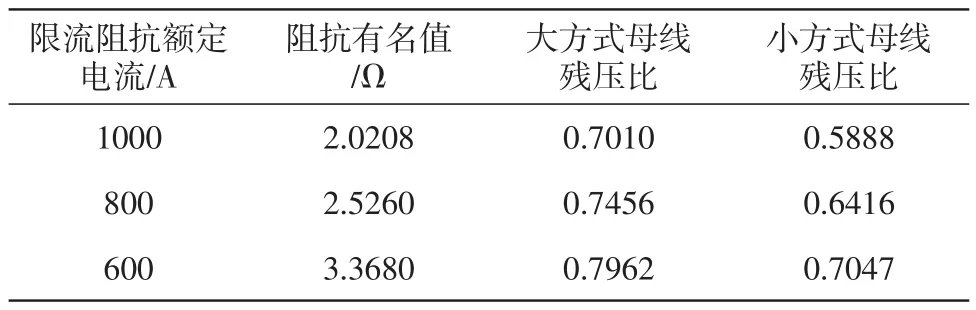

表2 電抗率為10%時阻抗值計算

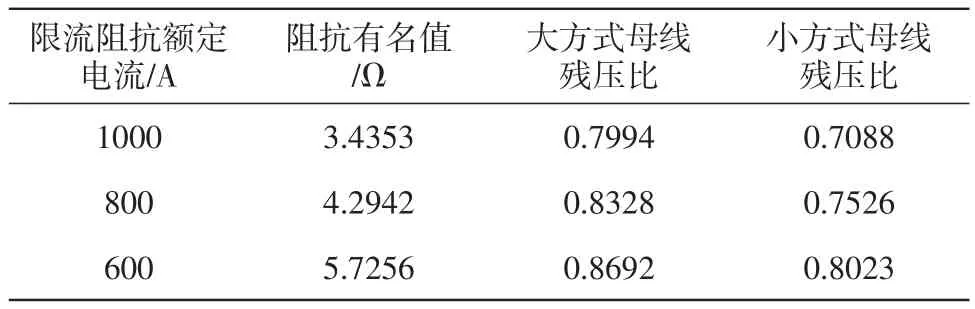

表3 電抗率為17%時阻抗值計算

通過以上的分析、計算得出的需要投入的阻抗有名值為X1=3.4353 Ω,在短路發生時投入工作,將短路電流限制在預期短路電流的50%以下,將短路電流大大降低,變壓器免受巨大的短路電流沖擊,母線電壓維持在70%以上,保證了煤化工系統穩定運行。

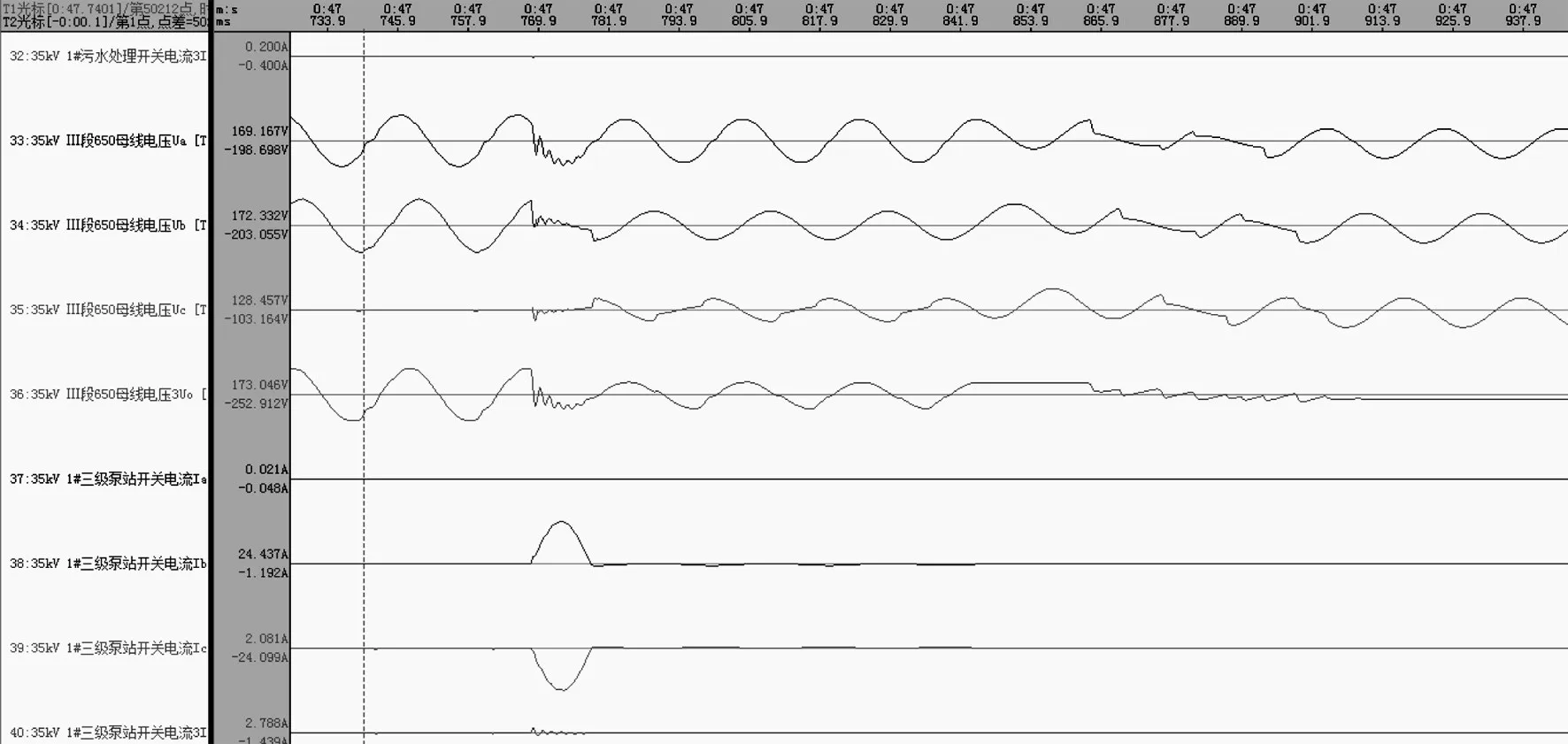

3 零損耗深度限流裝置動作的實際案例

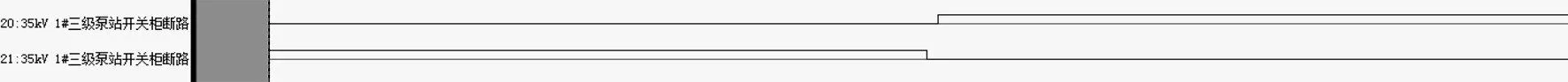

2015年7月7日11時11分25秒,35 kV的一個饋線回路深度限流裝置動作,同時聯跳該饋線回路開關。動作前系統運行方式為:110 kV I、II段并列運行;35 kV I、II、III段并列運行。系統圖見圖1。故障濾波圖見圖5。故障回路開關變位圖見圖6。

圖5 故障濾波圖

圖6 故障回路開關變位圖

錄波圖顯示短路前35 kV系統電壓ABC相均為62 V,無零序電壓;短路后C相電壓為0,AB相電壓升高為107 V,同時出現零序電壓。由此可斷定C相接地。限流裝置顯示BC相短路。根據濾波圖分析事故原因如下:饋線回路電纜的C相絕緣損傷導致其金屬性接地,由于其余兩相對地電位的升高在絕緣薄弱處B相擊穿對C相閃絡放電,最終導致B、C相間短路接地產生很大的短路電流(與現場故障電纜情況完全符合),超過限流裝置定值,從濾波圖的時間表查得在B、C相短路接地7 ms限流裝置動作投入電抗器,將短路電流限制在很低值,維持35 kV系統母線電壓,并連跳故障回路開關,約70 ms回路開關跳開,將故障線路切除,保證了系統正常運行。ZLB零損耗深度限流裝置在短路發生時裝置快速投入加大了系統內抗,故障點切除后,深度限流電抗器退出,不影響整個煤化工系統的正常運行,在保證限流效果的前提下,又避免損耗及維護費用,既滿足了電氣系統母線電壓在短路情況下殘壓的要求,又滿足對限流裝置的節能環保、安全可靠要求,是最佳節能和最經濟有效的限流方案,是煤化工配電系統提高供電可靠性與穩定性的最佳選擇。