B30銅鎳合金動(dòng)態(tài)條件下在海水中腐蝕與結(jié)垢性能研究

范旭文,趙桂鋒,張少峰,劉 燕,顏開(kāi)紅

(1.河北工業(yè)大學(xué) 化工學(xué)院,天津 300130;2.南通曙光新能源裝備有限公司,江蘇 南通 226661)

21世紀(jì)隨著科學(xué)技術(shù)的飛速發(fā)展,資源與能源短缺的問(wèn)題日益凸顯,因此人們逐漸將目光轉(zhuǎn)移到資源豐富的海洋[1]。海水環(huán)境中金屬設(shè)備的腐蝕與結(jié)垢是由金屬設(shè)備與海水發(fā)生一系列的化學(xué)、電化學(xué)反應(yīng)而引起的,全球每年都會(huì)造成大量的金屬設(shè)備損耗報(bào)廢,因此對(duì)于海洋環(huán)境中金屬設(shè)備腐蝕與結(jié)垢的研究已經(jīng)成為了一個(gè)世界性的課題[2-3]。近年我國(guó)因金屬設(shè)備腐蝕與結(jié)垢造成的經(jīng)濟(jì)損失達(dá)到了1500億人民幣,這其中30%的設(shè)備是由于腐蝕與結(jié)垢而報(bào)廢的,而10%則直接轉(zhuǎn)化為了鐵銹,可以估算每年由于金屬腐蝕與結(jié)垢造成的金屬損耗相當(dāng)于一個(gè)寶鋼的產(chǎn)量[4-5]。

由于海水環(huán)境條件下金屬設(shè)備腐蝕與結(jié)垢問(wèn)題的嚴(yán)重化,人們開(kāi)始在海水環(huán)境條件下的金屬設(shè)備使用過(guò)程中大量使用耐腐蝕性能更好的銅鎳合金[6]。針對(duì)于循環(huán)海水換熱設(shè)備而言,不同的工作條件往往會(huì)對(duì)銅鎳合金的腐蝕與結(jié)垢性能產(chǎn)生很大的影響。而我國(guó)對(duì)于該方面的數(shù)據(jù)積累仍然比較匱乏,依舊以國(guó)外的數(shù)據(jù)作為參考,因此針對(duì)不同工作條件下循環(huán)海水冷卻設(shè)備中銅鎳合金的腐蝕與結(jié)垢性能進(jìn)行詳細(xì)的研究顯得尤為重要。

對(duì)此本文主要研究了B30銅鎳合金在不同流速、溫度以及熱流密度變化的情況下的腐蝕與結(jié)垢性能。考慮到金屬的腐蝕與結(jié)垢之間存在著緊密的聯(lián)系同時(shí)二者又都具有瞬時(shí)性,因此本實(shí)驗(yàn)組裝了一套腐蝕與積垢在線監(jiān)測(cè)裝置,以便于時(shí)時(shí)監(jiān)測(cè)記錄銅鎳合金的腐蝕與結(jié)垢情況,也便于分析結(jié)垢與腐蝕之間的內(nèi)在聯(lián)系。

1 實(shí)驗(yàn)裝置及測(cè)試原理

1.1 B30銅鎳合金規(guī)格及成分

在實(shí)驗(yàn)中采用B30銅鎳合金作為工作電極,將其切割成尺寸為30 mm×15 mm×2 mm的實(shí)驗(yàn)掛片,電極工作面積為1 cm2,非工作面經(jīng)環(huán)氧樹(shù)脂封裝制成。試片經(jīng)800#、1000#、1200#、1500#的水磨砂紙逐級(jí)打磨,在丙酮溶液中進(jìn)行超聲波清洗去除油污,用蒸餾水清洗并烘干,然后放在干燥器皿中備用。其各組分質(zhì)量分?jǐn)?shù)表如表1所示。

1.2 標(biāo)準(zhǔn)人工海水成分

采用人工配置的海水作為實(shí)驗(yàn)介質(zhì),人工海水由分析純藥品和去離子水配制,成分見(jiàn)表2。同時(shí)在實(shí)驗(yàn)過(guò)程中,每次實(shí)驗(yàn)溶液的pH值均通過(guò)0.1 mol/L的NaOH溶液調(diào)整至8.2。

表2 標(biāo)準(zhǔn)人工海水成分組成表Table 2 Component quality table of standard artificial seawater

為了研究離子濃度變化對(duì)銅鎳合金腐蝕與結(jié)垢性能產(chǎn)生的影響,實(shí)驗(yàn)中分別按照表2中離子濃度的0%、50%、100%和200%的標(biāo)準(zhǔn)改變Mg2+和SO42-濃度并保持其它成分不變。為了避免沉積過(guò)程引起離子濃度的變化,所有實(shí)驗(yàn)溶液的體積都固定為1L。

1.3 實(shí)驗(yàn)裝置

隨著現(xiàn)代工業(yè)技術(shù)的快速發(fā)展,在更多的領(lǐng)域已經(jīng)采用海水作為循環(huán)冷卻用水,而工業(yè)換熱器正常工作時(shí),銅鎳合金要面臨流體流速、溫度和熱流密度變化的情況,因此銅鎳合金的腐蝕與結(jié)垢過(guò)程將會(huì)變得更加復(fù)雜。為了更好的模擬工程實(shí)際條件下銅鎳合金的腐蝕與結(jié)垢過(guò)程,要求測(cè)試系統(tǒng)必須在可流動(dòng)條件下對(duì)銅鎳合金進(jìn)行測(cè)試,并且系統(tǒng)可以對(duì)上述變量進(jìn)行精確的控制。

圖1 動(dòng)態(tài)實(shí)驗(yàn)裝置圖片F(xiàn)ig.1 Dynamic experiment device image

針對(duì)于上述因素,在實(shí)驗(yàn)中搭建了動(dòng)態(tài)實(shí)驗(yàn)裝置,如圖1所示。該裝置的腐蝕與結(jié)垢監(jiān)測(cè)系統(tǒng)采用了美國(guó)CorrDATS System點(diǎn)蝕與結(jié)垢速率在線監(jiān)測(cè)系統(tǒng),通過(guò)對(duì)單根B30銅鎳合金管加熱來(lái)模擬工程實(shí)際中的換熱器結(jié)構(gòu),其中B30銅鎳合金管長(zhǎng)度為1 m,直徑為22.2 mm,管壁厚度為2 mm,加熱塊的加熱功率為75~1500W之間,利用該套系統(tǒng)可以實(shí)現(xiàn)對(duì)B30銅鎳合金管在不同熱流密度、海水溫度和海水流速條件下管壁點(diǎn)蝕傾向和結(jié)垢速率的實(shí)時(shí)監(jiān)測(cè),以便更好的了解銅鎳合金的腐蝕與結(jié)垢過(guò)程,并且也有利于更好的分析腐蝕與結(jié)垢過(guò)程之間關(guān)聯(lián)性。

1.4 動(dòng)態(tài)實(shí)驗(yàn)測(cè)試原理

如圖2所示為B30銅鎳合金管加熱系統(tǒng)模塊圖。該模塊主要由四部分組成即加熱塊、探針、熱電偶和保溫棉四部分。在海水循環(huán)冷卻系統(tǒng)工作過(guò)程中,隨著工作時(shí)間的延長(zhǎng)會(huì)引起換熱管內(nèi)壁的腐蝕和結(jié)垢效應(yīng),而換熱管的腐蝕與結(jié)垢則會(huì)引起換熱過(guò)程中熱阻值的變化。而該部分主要是通過(guò)結(jié)合在銅鎳合金管內(nèi)壁和外壁的兩個(gè)探針來(lái)監(jiān)測(cè)換熱管壁以及內(nèi)部垢層熱阻值的變化,并通過(guò)CorrDATS System系統(tǒng)將熱阻值信號(hào)轉(zhuǎn)變?yōu)殂~鎳合金的腐蝕和結(jié)垢速率的數(shù)值。

圖2 銅鎳合金管加熱系統(tǒng)模塊圖Fig.2 Heating system module chart of Cu-Ni alloy

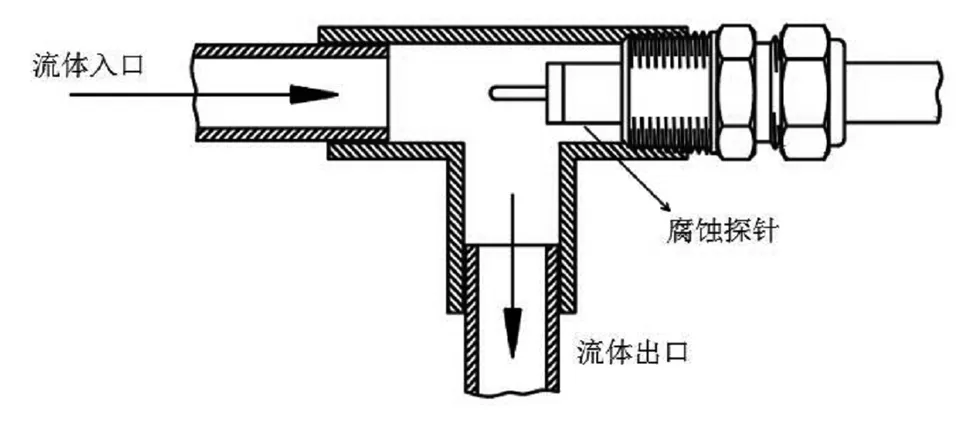

圖3 腐蝕監(jiān)測(cè)探頭示意圖Fig.3 Schematic diagram of corrosion probe

如圖3所示為9030Plus探頭安裝示意圖。9030Plus系統(tǒng)實(shí)際上就是利用線性極化電阻測(cè)量技術(shù)來(lái)測(cè)定導(dǎo)電流體中某種金屬的瞬時(shí)腐蝕速率。通過(guò)實(shí)驗(yàn)研究發(fā)現(xiàn)針對(duì)于海水而言,其具有較高的電導(dǎo)率同時(shí)相比于極化電阻具有較低的電阻值,因此在測(cè)量海水對(duì)于金屬的腐蝕速率過(guò)程中,可以通過(guò)直接測(cè)量海水的電阻值來(lái)表征金屬在海水中的腐蝕速率。但是傳統(tǒng)的三電極體系由于參比電極的影響,會(huì)使的測(cè)量海水的電阻值比實(shí)際值偏小,導(dǎo)致測(cè)得金屬電極的腐蝕速率低于實(shí)際的金屬腐蝕速率。針對(duì)于上述情況并且考慮到腐蝕速率的測(cè)量原理,9030Plus系統(tǒng)利用兩個(gè)相隔很近的電極作為工作電極和輔助電極,規(guī)避了由于參比電極造成的影響,使得測(cè)量數(shù)據(jù)更加精準(zhǔn)。

2 實(shí)驗(yàn)結(jié)果與討論

2.1 溫度對(duì)銅鎳合金腐蝕與結(jié)垢的影響

2.1.1 海水溫度對(duì)銅鎳合金結(jié)垢性能的影響

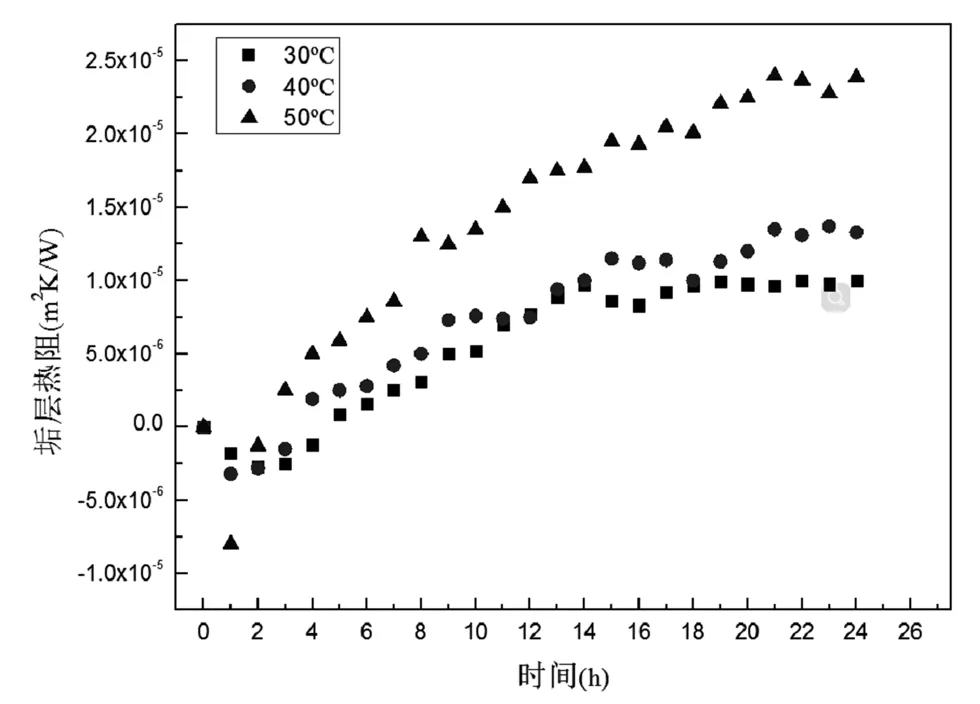

圖4 不同溫度條件下銅鎳合金污垢熱阻變化曲線Fig.4 Fouling resistance curves of Cu-Ni alloy under different temperature

在研究B30銅鎳合金分別在30℃、40℃和50℃三種海水進(jìn)口溫度條件下的腐蝕與結(jié)垢性能的實(shí)驗(yàn)過(guò)程中,設(shè)定加熱管的熱流密度為500W/m2,海水的流速設(shè)定為1m/s。在實(shí)驗(yàn)過(guò)程中保持設(shè)備的持續(xù)運(yùn)轉(zhuǎn),每間隔1h記錄一次數(shù)據(jù)。

如圖4所示為B30銅鎳合金管在不同海水溫度條件下污垢熱阻的變化曲線,在實(shí)驗(yàn)過(guò)程中通過(guò)污垢熱阻的變化來(lái)表征銅鎳合金管表面結(jié)垢量。首先由圖4可以看出,在30℃、40℃和50℃三種海水進(jìn)口溫度條件下,B30銅鎳合金的污垢熱阻隨著實(shí)驗(yàn)的進(jìn)行均表現(xiàn)出先減小后增大的趨勢(shì)。同時(shí)由圖4可以看出,在實(shí)驗(yàn)初期測(cè)量的污垢熱阻值為負(fù)值且隨著溫度的升高負(fù)值越大。認(rèn)為造成該現(xiàn)象的主要原因可能有兩種:(1)在實(shí)驗(yàn)初期并沒(méi)有在銅鎳合金表面形成穩(wěn)定的垢層,造成了氧化薄膜直接裸露在海水中,隨著溫度的升高腐蝕性離子活性逐漸變大,氧化薄膜被破壞后金屬基體直接裸露在海水中,導(dǎo)致阻抗值減小。(2)在試驗(yàn)初期已經(jīng)在銅鎳合金金屬基體表面形成了初期的垢層,但是該垢層并沒(méi)有完全覆蓋銅鎳合金表面,那么在流動(dòng)過(guò)程中就會(huì)在管壁附近引起海水的湍流現(xiàn)象,那么該污垢強(qiáng)化傳熱的效果將會(huì)大于垢層的阻熱效果。其次由圖4可以看出隨著溫度的升高垢層形成的誘導(dǎo)期逐漸變短,在海水主體溫度達(dá)到50℃時(shí)尤為明顯。認(rèn)為引起該現(xiàn)象的主要原因在于溫度的升高使得銅鎳合金表面的自由能逐漸變大,導(dǎo)致更多的析晶污垢可以附著在金屬表面從而形成初期污垢的晶核與晶胚,從而縮短了垢層形成的誘導(dǎo)期。同時(shí)由圖4可以看出隨著溫度的升高銅鎳合金金屬表面的污垢熱阻值逐漸變大,而且通過(guò)熱阻值變化速率也可以看出,溫度的升高也會(huì)加快垢層的沉積速率。認(rèn)為造成該現(xiàn)象的主要原因在于溫度的升高Ca2+和CO32-在海水中的溶解度逐漸降低,導(dǎo)致更多析晶污垢開(kāi)始在銅鎳合金金屬表面快速沉積,從而加快了鈣質(zhì)沉積層的沉積速率。

2.1.2 海水溫度對(duì)銅鎳合金腐蝕性能的影響

圖5 不同溫度條件下銅鎳合金腐蝕曲線Fig.5 Corrosion curves of Cu-Ni alloy under different temperature

如圖5所示為B30銅鎳合金在不同海水溫度條件下的腐蝕速率曲線。在此需要說(shuō)明的是海水溫度的變化僅會(huì)對(duì)銅鎳合金的局部點(diǎn)蝕速率產(chǎn)生影響,在整個(gè)實(shí)驗(yàn)過(guò)程中,設(shè)備檢測(cè)到的銅鎳合金的平均腐蝕速率均為0。首先由圖5可以看出,在實(shí)驗(yàn)初期銅鎳合金的腐蝕速率隨著溫度的升高逐漸變大。該現(xiàn)象也就解釋了2.1.1中熱阻值為負(fù)的情況,確定了引起該現(xiàn)象的原因是由于初期海水中的腐蝕性離子破壞了銅鎳合金表面的氧化薄膜,使得金屬基體直接裸露在海水中,從而加速了腐蝕進(jìn)程。同時(shí)由圖5可以看出,隨著實(shí)驗(yàn)過(guò)程的進(jìn)行銅鎳合金的腐蝕速率逐漸變小,這主要是由于銅鎳合金具有很好的再鈍化能力,可以很快的形成氧化膜從而對(duì)金屬形成很好的保護(hù),同時(shí)隨著實(shí)驗(yàn)的進(jìn)行銅鎳合金表面形成了較穩(wěn)定的垢層,垢層也會(huì)對(duì)垢下腐蝕起到很好的防護(hù)作用。但是在海水溫度為30℃條件下實(shí)驗(yàn)進(jìn)行到11h時(shí),銅鎳合金的腐蝕出現(xiàn)了瞬間加快的現(xiàn)象,這可能是由于在該溫度條件下金屬表面形成的垢層較松散,會(huì)允許腐蝕性離子和氧擴(kuò)散到金屬基體表面,從而在局部形成微電池效應(yīng),使得局部點(diǎn)蝕速率加快。

2.2 海水流速對(duì)銅鎳合金腐蝕與結(jié)垢的影響

2.2.1 海水流速對(duì)銅鎳合金結(jié)垢性能的影響

在研究1.0 m/s、1.5 m/s和2.0m/s三種海水流速條件下,流速變化對(duì)于銅鎳合金腐蝕與結(jié)垢性能影響的研究過(guò)程中,設(shè)定加熱管的熱流密度為500W/m2,海水的進(jìn)口溫度設(shè)定為30℃,并通過(guò)板式換熱器維持海水進(jìn)口溫度的恒定。在實(shí)驗(yàn)過(guò)程中保持設(shè)備的持續(xù)運(yùn)轉(zhuǎn),每間隔1 h記錄一次數(shù)據(jù)。

如圖6所示為B30銅鎳合金在不同海水流速條件下污垢熱阻的變化曲線。由圖6可以看出,1.0m/s、1.5m/s和2.0m/s三種海水流速條件下,B30銅鎳合金的污垢熱阻值均表現(xiàn)為先減小后增大最后趨于平穩(wěn)的趨勢(shì)。同時(shí)由圖6可以看出,隨著流速的增大,垢層熱阻呈現(xiàn)出較明顯的下降現(xiàn)象同時(shí)垢層的誘導(dǎo)期時(shí)長(zhǎng)也逐漸變大。其主要原因在于流速的增大會(huì)強(qiáng)化海水與銅鎳合金管壁之間剪切力的作用,對(duì)初期垢層晶核和晶胚的形成過(guò)程起到明顯的抑制作用。而且海水流速的增大也會(huì)強(qiáng)化腐蝕性離子的擴(kuò)散作用,從而使得海水對(duì)于氧化薄膜的沖刷腐蝕效果得到強(qiáng)化,最終導(dǎo)致熱阻值減小的現(xiàn)象。當(dāng)海水的流速達(dá)到2m/s時(shí),實(shí)驗(yàn)進(jìn)行到7h時(shí)出現(xiàn)了污垢熱阻急劇減小的現(xiàn)象,而誘導(dǎo)期內(nèi)銅鎳合金表面并未形成有效地污垢結(jié)構(gòu),所以認(rèn)為造成該現(xiàn)象的主要原因在于海水的剪切應(yīng)力超過(guò)了氧化膜與銅鎳合金結(jié)合的機(jī)械力,使得氧化膜剝離了銅鎳合金金屬基體。

圖6 不同流速條件下銅鎳合金污垢熱阻變化曲線Fig.6 Fouling resistance curves of Cu-Ni alloy under different velocity

2.2.2 海水流速對(duì)銅鎳合金腐蝕性能的影響

如圖7所示為B30銅鎳合金在不同海水流速條件下的腐蝕速率曲線。在整個(gè)試驗(yàn)過(guò)程中,只有在流速達(dá)到2m/s以后的個(gè)別時(shí)間存在平均腐蝕速率不為0的情況,所以在此并不針對(duì)其進(jìn)行討論。首先由圖7可以看出,在流速由1.0~1.5m/s的變化區(qū)間內(nèi),銅鎳合金的腐蝕速率并沒(méi)有發(fā)生很大的變化,但是在1.5~2.0m/s的變化區(qū)間內(nèi),銅鎳合金的腐蝕速率呈現(xiàn)出急劇增大的現(xiàn)象,而上述變化現(xiàn)象在誘導(dǎo)期表現(xiàn)的尤為明顯。認(rèn)為造成該現(xiàn)象的原因可能是由于在1.0~1.5m/s流速區(qū)間內(nèi),海水流動(dòng)的剪切應(yīng)力小于氧化膜與銅鎳合金近體結(jié)合的機(jī)械應(yīng)力,在該流速區(qū)間內(nèi)流速的增大僅強(qiáng)化了沖刷腐蝕的性能,而當(dāng)海水流速達(dá)到2m/s后,隨著沖刷腐蝕效應(yīng)的強(qiáng)化氧化膜被腐蝕,導(dǎo)致氧化膜與金屬基體結(jié)合機(jī)械應(yīng)力減小,此時(shí)剪切應(yīng)力超過(guò)機(jī)械應(yīng)力使氧化膜剝離金屬基體,銅鎳合金直接暴露在海水中,使得腐蝕速率出現(xiàn)急劇變大的現(xiàn)象。同時(shí)由圖7可以看出在實(shí)驗(yàn)進(jìn)行到8~15h時(shí)間段內(nèi),2m/s流速條件下腐蝕速率的下降速率有了明顯下降的趨勢(shì),而1m/s和1.5m/s條件下的腐蝕速率進(jìn)本維持恒定。認(rèn)為造成該現(xiàn)象的原因在于海水流速的升高強(qiáng)化了海水傳熱傳質(zhì)的效果,從而加快了垢層在銅鎳合金表面的沉積速率,而且強(qiáng)化作用要大于流速增大對(duì)于垢層的剝蝕作用。

圖7 不同流速條件下銅鎳合金腐蝕曲線Fig.7 Corrosion curves of Cu-Ni alloy under different velocity

2.3 熱流密度對(duì)銅鎳合金腐蝕與結(jié)垢的影響

2.3.1 熱流密度對(duì)銅鎳合金結(jié)垢性能的影響

在研究換B30銅鎳合金管在500W/m2、1000W/m2和1500W/m2三種不同熱流密度條件下腐蝕與結(jié)垢性能影響的實(shí)驗(yàn)過(guò)程中,設(shè)定循環(huán)海水的流速為1m/s,海水的進(jìn)口溫度設(shè)定為30℃,并通過(guò)板式換熱器維持海水進(jìn)口溫度的恒定。在實(shí)驗(yàn)過(guò)程中保持設(shè)備的持續(xù)運(yùn)轉(zhuǎn),每間隔1h記錄一次數(shù)據(jù)。

圖8 不同熱流密度條件下銅鎳合金污垢熱阻變化曲線Fig.8 Fouling resistance curves of Cu-Ni alloy under different heat flow density

如圖8所示為B30銅鎳合金在不同熱流密度條件下的污垢熱阻變化曲線。由圖8可以看出,在500W/m2和1000W/m2條件下,B30銅鎳合金的污垢熱阻值呈現(xiàn)出先減小后增大最后趨于平穩(wěn)的的趨勢(shì),而當(dāng)熱流密度達(dá)到1500W/m2時(shí),隨著實(shí)驗(yàn)的進(jìn)行表現(xiàn)為先增大后趨于平穩(wěn)的趨勢(shì)。同時(shí)對(duì)比三種熱流密度條件下污垢熱阻值的變化情況可以看出隨著熱流密度逐漸增大,垢層形成的誘導(dǎo)期逐漸減小,在熱流密度達(dá)到1500W/m2時(shí)垢層形成的誘導(dǎo)期縮短到1 h以?xún)?nèi),這可能是由于熱流密度變大導(dǎo)致?lián)Q熱管壁面溫度的升高,從而加快了銅鎳合金的腐蝕速率,而更多的腐蝕產(chǎn)物也提供了初期的晶核和晶胚,從而縮短了誘導(dǎo)期。同時(shí)在熱流密度為1500W/m2條件下實(shí)驗(yàn)進(jìn)行到12h時(shí)污垢熱阻出現(xiàn)了下降的趨勢(shì),這可能是由于在結(jié)垢初期少量海水夾雜在垢層內(nèi)部,在高比溫條件下成為局部為電池結(jié)構(gòu),破壞氧化膜結(jié)構(gòu)使得熱阻值減小。

2.3.2 熱流密度對(duì)銅鎳合金腐蝕性能的影響

圖9 不同熱流密度條件下銅鎳合金腐蝕曲線Fig.9 Corrosion curves of Cu-Ni alloy under different heat flow density

如圖9所示為B30銅鎳合金換熱管在不同熱流密度條件下的腐蝕曲線。在整個(gè)試驗(yàn)過(guò)程中監(jiān)測(cè)到的平均腐蝕速率均為0。由圖9可以看出,腐蝕初期階段B30銅鎳合金管在熱流密度1000W/m2條件下的腐蝕速率最高,而熱流密度增大到1500W/m2時(shí)腐蝕速率卻出現(xiàn)了明顯的下降趨勢(shì)。造成該現(xiàn)象的主要原因可能是由于熱流密度的升高使得銅鎳合金管壁溫度快速升高,而在1000W/m2條件下垢層形成的較疏松,這就會(huì)加快垢下腐蝕的速率。而1500W/m2的熱流密度意味著更高的壁溫,但是可能由于在該條件下形成的垢層比較致密,可以有效地阻止腐蝕性離子和氧擴(kuò)散到銅鎳合金表面,從而對(duì)垢下腐蝕起到很好的防護(hù)作用。同時(shí)對(duì)比三種熱流密度條件下腐蝕中期的腐蝕速率可以看出,當(dāng)熱流密度大于1000W/m2時(shí)腐蝕速率會(huì)出現(xiàn)快速下降的情況,而500W/m2條件下腐蝕速率基本保持穩(wěn)定,結(jié)合圖8對(duì)應(yīng)階段的熱阻值變化情況,可以得出垢層的致密性與銅鎳合金管壁溫度之間存在著緊密的聯(lián)系,隨著壁面溫度的升高形成的完整垢層的致密性越高,對(duì)于銅鎳合金垢下腐蝕的防護(hù)能力也越好。

3 結(jié)論

由于銅鎳合金在循環(huán)海水冷卻系統(tǒng)中應(yīng)用的廣泛性,因此本實(shí)驗(yàn)搭建了一套模擬換熱管的實(shí)驗(yàn)裝置,并且對(duì)實(shí)驗(yàn)過(guò)程中的腐蝕與結(jié)垢數(shù)據(jù)進(jìn)行實(shí)時(shí)監(jiān)測(cè),考慮到實(shí)際生產(chǎn)過(guò)程中因素的多變性,針對(duì)于海水流速變化、海水溫度變化以及換熱管熱流密度變化對(duì)銅鎳合金管腐蝕與結(jié)垢性能的影響進(jìn)行了實(shí)驗(yàn)研究,得到以下結(jié)論:

(1)隨著海水主體溫度的升高,B30銅鎳合金表面的結(jié)垢速率呈現(xiàn)出先減小后增大的趨勢(shì),而腐蝕速率則表現(xiàn)出先增大后減小的趨勢(shì)。同時(shí)海水溫度的變化僅對(duì)銅鎳合金的局部點(diǎn)蝕速率有影響,對(duì)銅鎳合金的腐蝕影響較小。

(2)隨著海水流速的升高,B30銅鎳合金表面結(jié)垢速率呈現(xiàn)出先減小后增大的趨勢(shì),而腐蝕速率則表現(xiàn)出先增大后急劇減小的趨勢(shì)。海水流速的變化主要影響銅鎳合金的局部點(diǎn)蝕速率。

(3)隨著銅鎳合金管熱流密度的變大,B30銅鎳合金表面結(jié)垢速率呈現(xiàn)出先增大后持平的趨勢(shì),腐蝕速率則表現(xiàn)出先增大后急劇減小最后持平的趨勢(shì)。