乘用車側圍點焊熱變形分析

張申皓,高 洪

(安徽工程大學 機械與汽車工程學院,安徽 蕪湖 241000)

目前在汽車側圍及其車體的焊裝中,電阻點焊仍然是主流連接方式[1].焊件電阻通電后產生的熱量使焊接件局部熔化,在焊點周圍存在較小的變形,加之點焊工藝流程較簡單,點焊焊接接頭質量較好,可保證由沖壓件組成的車體及其側圍在焊接后變形較小.

考慮到材料的溫度特性,研究焊接變形與殘余應力之間的關系,電阻點焊有限元模型由H.A.Nied[2]提出.H.Murakawa[3]等采用有限元法研究焊接工藝與鋁合金焊接參數之間的關系.隨著有限元技術的發展,對焊接偏差的分析也有了新的思路.林忠欽[4]等對轎車白車身裝配建立了有限元模型進行分析,研究得出分析壓力和焊接周期可根據焊接電阻問題進行解決.研究了點焊瞬態熱分析變化情況,對焊接變形區域通過建立接觸單元進行捕捉,得到點焊熱過程產生的沖壓件變形不影響車身焊裝的結論.文獻[5]通過計算機的數值模擬技術預測車身焊接的整體變形,對現有的ansys有限元軟件進行了二次開發.胡敏[6]依據車身點焊特點,對點焊過程進行有限元法的電、熱及機構的數值分析.當不考慮零件裝配間隙的時間,點焊熱影響區域(HAZ)范圍很小,只在焊點周圍小范圍區域存在影響,其變形是比較微小的,在適當控制點焊時的間隔距離的條件下,這樣的變形對沖壓件拼接的影響可以忽略不計.

通過應用點焊熱傳導理論,并注意溫度邊界條件,對乘用車側圍部件與沖壓件進行網格劃分.先進行熱場分析,通過穩態熱模擬,得到相應的溫度場,并保持網格劃分不變,把穩態溫度場結果作為熱分析條件輸入到熱結構分析當中,就可以得到焊接件的瞬態熱分析模擬結果.通過力場分析以瞬態熱分析結果為初始條件加載到焊接件結構中,可以得到相應溫度場下的應力及應變分布,再對焊后變形進行詳細分析.

1 乘用車側圍點焊熱應力場建模

1.1 瞬態焊接溫度場的基本方程

結合傅立葉定律以及熱力學第一定律(能量守恒定律),得出了瞬態熱傳導問題的方程為[7]:

(1)

式中,c為比熱(J/kg·℃);λ為材料的導熱系數(m·℃);T為溫度(℃);ρ為材料密度(kg/m3);qv為單位體積產熱率(w/m3).

點焊屬于軸對稱問題,熱傳導方程變為二維形式[8]:

(2)

單位體積產熱率qv也稱為體積熱源強度,可表示為[9]:

(3)

式中,jW為電流密度(A/m2);ρt為電阻率(Ω·m).

當乘用車點焊時,滿足第三類邊界條件,當焊接件邊界和外部環境之間以對流換熱的形式進行熱交換時,

(4)

1.2 點焊過程的熱效應

使用電流通過導熱產生的熱量作為焊接熱源,按照焦耳定律,熱量W為[10]:

(5)

式中,i(t)為通過焊接區的瞬態電流(A);R(t)為焊接區電阻(Ω);tw為焊接時間(s).

由式(5)可知,電流以及電阻是影響熱源的兩大因素,其中電流是外部條件,電流大小可以對電流的量產生顯著作用,焊接質量深受其影響.

1.3 熱彈塑性基本理論

(1)材料處于塑性狀態.假設材料的屈服函數是f(σx,σy,…),其值在溫度T,應變硬化指數K等條件下達到f0(σs,T,K)時,材料就開始屈服[11],即:

f=f0(σs,(T),K(εp)…),

(6)

當材料處于塑性狀態時,全應變增量可以分解為式(7):

{dε}={dε}p+{dε}e+{dε}T,

(7)

根據塑性流動法則可得:

(8)

將式(6)、式(7)、式(8)三式聯立得到:

(9)

(10)

于是推導出塑性區內的應力應變關系,其公式如式(11)所示.

(11)

令

[D]=[D]ep,

(12)

(13)

整理式(12)、式(13)得到:

{dσ}=[D]{dσ}-[C]{dT},

(14)

塑性區的加載由λ的值決定

λ>0加載過程,

λ<0卸載過程.

2 點焊熱應力場模型的數值求解

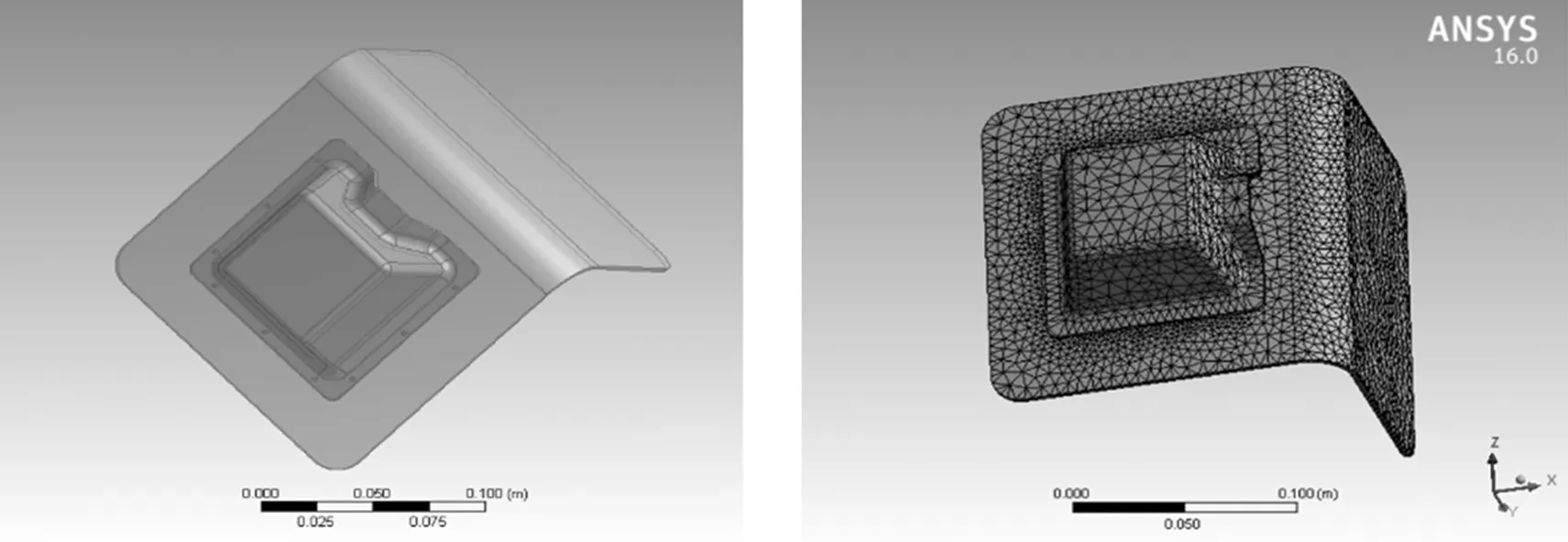

基于有限元法,對熱場、力場兩耦合場模型進行數值分析求解.先進行一次穩態熱分析,以及非線性瞬態熱分析,把穩態溫度場結果作為熱分析條件輸入到熱結構分析當中,就可以得到焊接件的瞬態熱分析模擬結果,再通過力場分析以瞬態熱分析結果為初始條件加載到焊接件結構中,可以得到相應溫度場下的應力及應變分布[12].研究分析的模型如圖1所示,是應用Ansys軟件建立的模型.

依據電阻點焊的工藝流程,電阻點焊過程實際上涉及電場、熱場、力場等.但在本次Ansys Workbench軟件模擬過程中,忽略了電場的作用,主要考慮了熱場與力場對焊接件的影響.首先設定的步長要足夠小,先進行穩態熱分析,再進行瞬態熱分析,在不改變網格劃分的條件下,直接將瞬態熱分析的結果加載到熱結構的分析中,進而計算模型變形情況.

2.1 穩態熱分析

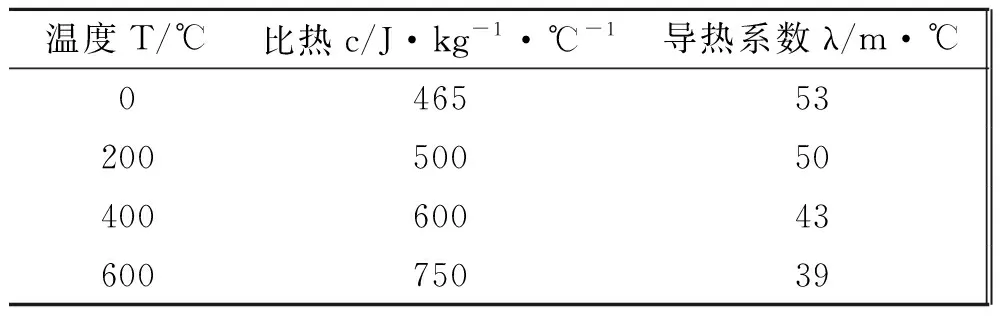

(1)定義材料特性.關鍵是對材料的物理屬性的定義,由于焊接模擬過程中涉及到熱和力兩個物理場及其耦合的情況,材料參數隨著溫度的變化分為線性的與非線性的.定義材料的導熱系數是穩態熱分析中的關鍵一步,導熱系數可以是各項同性、各項異性;可以是常量,或是與溫度相關的.例如導熱系數、比熱等,部分數據如表1所示.

(2)劃分網格.設置網格為較小,相關性為0,由系統劃分.劃分網絡結果如圖2所示.

圖1 側圍輪罩加強板三維模型 圖2 劃分網格

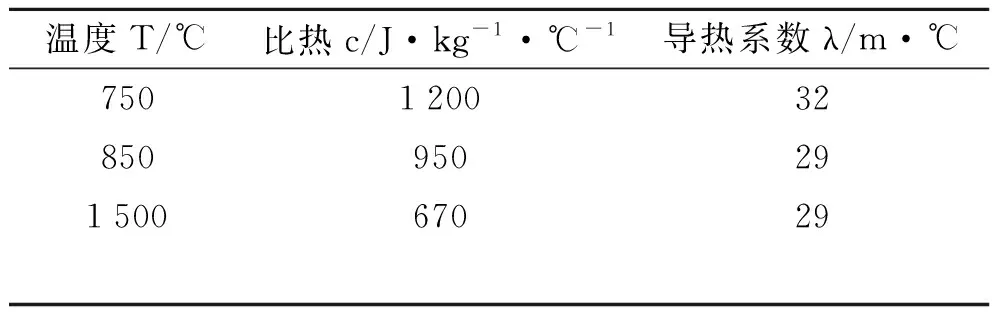

(3)施加熱載荷.焊接區域的溫度為1 600 ℃,即焊點溫度.其余部分在22 ℃,即為室溫.在溫度載荷加載時,不考慮熱輻射.熱載荷施加結果如圖3所示.

表1 輪罩加強板材料屬性隨時間的變化

溫度T/℃比熱c/J·kg-1·℃-1導熱系數λ/m·℃75012003285095029150067029

(4)施加邊界條件.熱交換系數為5,室溫為22 ℃.邊界條件的施加結果如圖4所示.

圖3 熱載荷加載 圖4 邊界條件

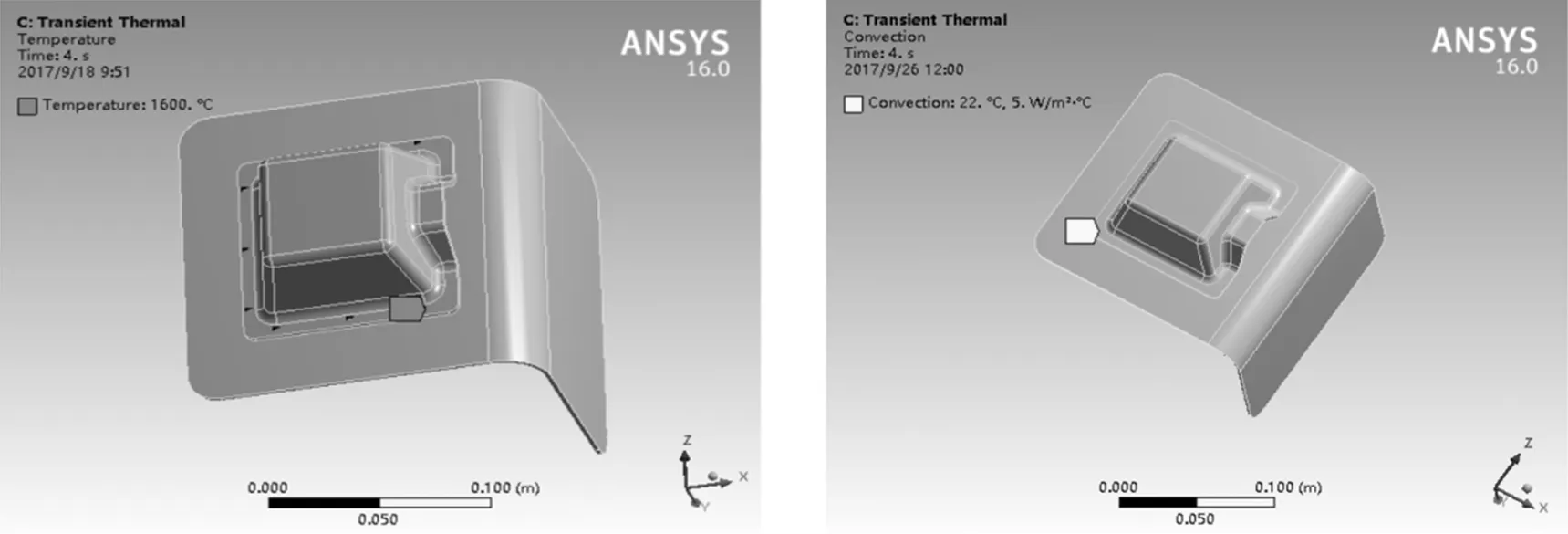

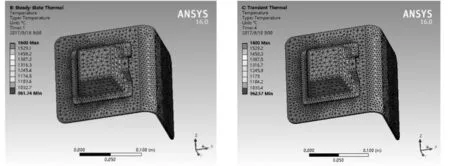

(5)查看結果.穩態熱分析結果如圖5所示.

2.2 瞬態熱分析

(1)分析設置.①載荷步數和載荷步結束時間:一般點焊時間為3~4 s,因此載荷步結束時間設為4 s,載荷步數根據載荷時間由系統計算出并設定.②時間步長:由系統根據載荷步數和載荷步結束時間計算得出時間步長,具體構件不同計算結果也不同[13].

(2)指定計算結果.瞬態熱分析結果如圖6所示.

圖5 穩態熱分析結果 圖6 瞬態熱分析結果

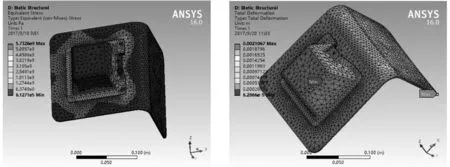

2.3 殘余應力與變形

殘余應力分析中使用的有限元模型與用于維持電網數量和形式的瞬態熱阻及穩態熱阻模型一致,以便通過焊接過程來分析溫度場分布的結果.

結果查看,總應力結果如圖7所示;總位移結果如圖8所示.

圖7 等效應力圖 圖8 總位移結果

根據仿真結果,在靜態熱分析下,在焊點位置設置溫度為1 600 ℃,環境溫度設置為22 ℃,從而得到穩態熱溫度場,由焊點處溫度逐步向外擴散,受熱比較均勻.瞬態溫度場下得到位移變化和總應力.位移變化為0.210 67 mm,根據位移圖顯示,最大變形主要集中在片沖壓件的邊緣處.總應力變化主要集中在四角的焊點處,其中最大應力為5.732e9 Pa,所以,由后輪輪罩加強板焊接模擬得出,焊接變形量在合理誤差范圍內,變形區處在后輪輪罩加強板的邊緣處,最大應變位于焊點周圍,焊點之間應該布局合理,充分利用材料的伸縮性,使焊點應力達到最小,避免由于焊接應力導致沖壓件破壞.

3 結論

以乘用車部分側圍為研究對象,就其電阻焊后的殘余應力和變形進行分析和討論,表明焊點包圍的部件位移量較小,焊后變形在理論和工程實際允許范圍內,故其焊后的幾何形位公差不會影響與其他沖壓件的拼接,側圍的整體結構設計可滿足工程應用要求.