高瓦斯低滲透煤層切槽致裂增透機理及數值模擬研究

李耀謙 張 儉

(1.陽泉煤業(集團)有限責任公司,山西省陽泉市,045000;2.中煤科工集團西安研究院有限公司,陜西省西安市,710077)

隨著中國淺部煤炭開采殆盡,逐漸向深部區域延伸,瓦斯災害問題越來越嚴重。瓦斯抽采是煤礦瓦斯災害防治及瓦斯資源化利用的根本,而高瓦斯低滲透煤層透氣性差,瓦斯抽采難度大是世界性難題,嚴重制約中國深部煤炭資源高效開采。只有通過科學的增透手段,才能實現低滲透煤層煤與瓦斯共采的目標。國內外研究及實踐證明,對于低滲煤層,常規的鉆孔抽采方法效果不理想,無法實現高效瓦斯抽采,煤層卸壓增透是增加煤體滲透性的有效方法,因此,研發煤層高效卸壓增透技術對于高瓦斯低滲透煤層礦區具有必要性,對提高和促進礦井的安全高效生產以及瓦斯資源化利用意義重大。

已有理論研究及現場應用表明,高壓水力化措施能夠顯著提高煤體滲透性及鉆孔瓦斯抽采能力。煤層鉆孔切槽致裂增透技術的基本原理是采用水力切槽與水力壓裂聯合作用于致裂鉆孔,人為地改變鉆孔周圍煤體的應力場、瓦斯流動場,同時使縫槽周圍煤體變形損傷,從而大幅提高目標煤體的滲透率。現階段針對煤層切槽致裂增透技術在理論研究方面存在的不足,本文將系統研究切槽致裂增透機理及數值模擬不同條件下的煤層增透效果。

1 低滲透煤層切槽致裂增透機理分析

煤層鉆孔開挖前,煤體處于三向受壓的應力環境,并處于穩定平衡狀態;鉆孔開挖后,破壞了圍巖的應力平衡狀態,引起應力重新分布,通過在煤層鉆孔內水射流切槽后煤體應力場發生改變,鉆孔周圍卸壓區和應力集中區范圍顯著增大,通常情況下鉆孔的半徑約為50 mm,而孔內水射流切槽半徑通常可達500~800 mm。煤層鉆孔內水力壓裂過程中,當起裂壓力滿足高于煤巖體斷裂強度條件時,煤巖體將發生破壞損傷,并產生裂隙擴展。在不考慮構造及大裂隙弱面影響的情況,即在理想的條件下,只要起裂壓力足夠高,壓裂主裂縫將持續發展。

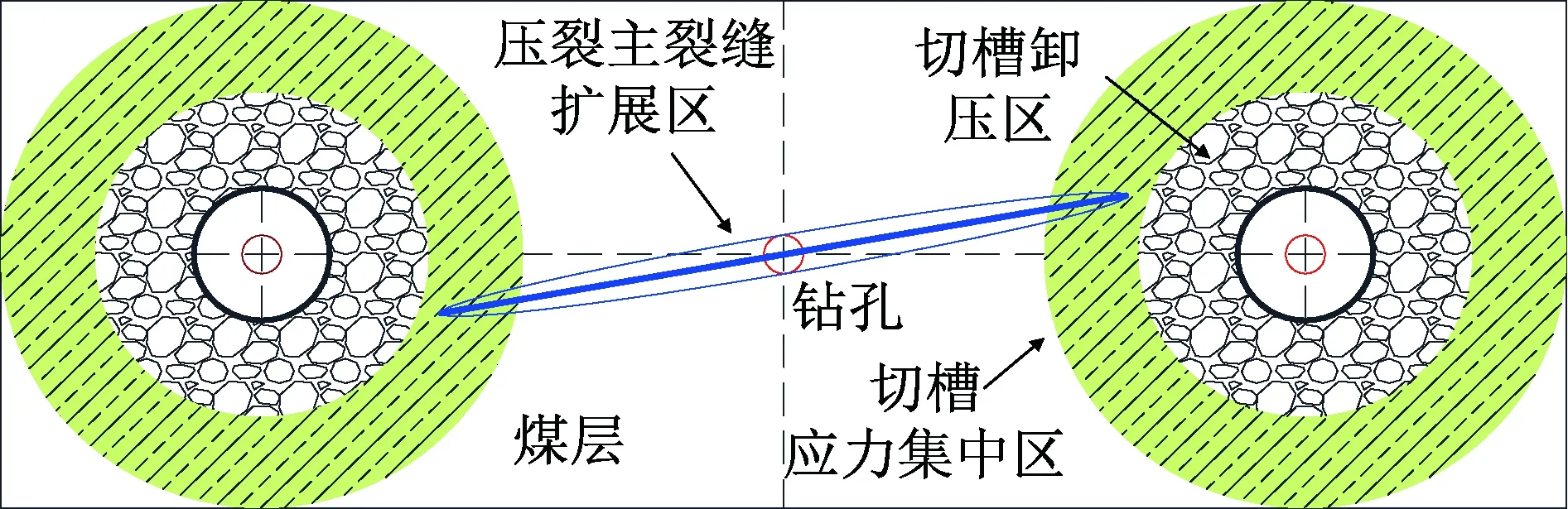

基于以上煤層鉆孔內水射流切槽增透與水力壓裂增透的分析,提出了低滲煤孔內切槽聯合水力壓裂控制增透工藝。水力壓裂鉆孔周圍分布水射流切槽鉆孔,先對水射流切槽鉆孔進行切槽作業,在切槽圍巖應力趨于穩定后再進行水力壓裂鉆孔的水壓致裂作業,切槽聯合水力壓裂控制增透模型見圖1。

圖1 煤層鉆孔內切槽聯合水力壓裂控制增透模型示意圖

1.1 控制單元內的切槽煤巖卸壓應力場-損傷場的重構效應

通過切槽煤巖卸壓增透機制分析可知,鉆孔內水射流切槽后,鉆孔周圍應力場發生改變,特別是垂直于切槽面方向的應力,將發生顯著改變;在采用孔群增透方法時,隨著切槽鉆孔煤體破壞及應力向遠離鉆孔中心的方向轉移,將改變相鄰的水力壓裂鉆孔周圍的原始應力場。同時,切槽卸壓塑性區的形成,使得在控制單元內形成宏觀裂隙弱面,卸壓塑性區周圍煤體由三向應力改變為二向應力狀態,煤體抗壓拉強度降低。

煤層切割開槽后,煤巖體內將產生二次應力場σ′和應變場ε′,σ′滿足:

(1)

式中:Vm——煤體所占的體積;

sk——邊界面s中裂隙所占面積;

nj——j方向的法向量。

1.2 水力壓裂導控與裂隙網構建效應

水力壓裂措施后控制單位內煤巖應力場發生改變,當水力壓裂主裂隙擴展至應力集中區時,裂隙擴展方向將發生改變,當主裂縫擴展進入切槽應力集中區時,受切槽卸壓塑性區煤體損傷破壞的影響,根據裂隙沿裂隙弱面擴展原理,切槽損傷弱面將導向水力壓裂主裂縫的擴展,構成水力壓裂主裂隙與切槽卸壓損傷場的連通,形成切槽與壓裂聯合的裂隙網絡。通過切槽致裂作用促使新生裂隙二次貫通突破切槽應力集中區的瓶頸效果,從而大大提高目標煤體周圍的滲透率。

根據Shi and Durucan有效應力-滲透率方程,煤體卸壓區滲透率沿x向和y向表示為:

(2)

式中:kx、ky——沿x、y向滲透率,m2;

kx0、ky0——沿x、y向初始滲透率,m2;

σx1、σy1——沿x、y向應力,MPa;

σx0、σy0——沿x、y向初始應力,MPa;

cf——應力影響系數。

從式(2)可知,當應力降低時,滲透率會增大;應力增大時,滲透率降低。

基于煤體在加載損傷中的滲流特征試驗分析可知,在全應力-應變過程中,煤體的滲透率先降低,然后快速增大至峰值應力后再降低,因此,在未達到峰值應力前,煤體裂紋擴展或裂隙越發育,煤體滲透率越大。根據Poiseulle方程流量q為:

(3)

式中:m——微元內含裂紋數目;

l——裂縫長度,m;

b——裂縫寬度,m;

L——煤體長度,m;

μ——滲流介質粘度,Pa·s;

Δp——煤體兩端壓力梯度差,MPa。

由達西定律可知:

(4)

式中:A——裂縫截面面積,m2。

因此,煤層滲透率k為:

(5)

式中:k——煤層滲透率。

在假設裂紋的尺寸參數不變及應力條件不變的情況下,煤體滲透率隨煤體損傷裂紋數量增大而增大。

2 煤層鉆孔切槽與水壓致裂裂隙演化規律分析

2.1 數值模型建立

數值模型按照平舒煤礦81115底抽巷區域82煤層賦存條件,采用RFPA-2D FLOW建立數值模擬,模擬分析煤層內切槽致裂應力-裂隙滲透率演化特征。模型沿走向長度取20 m,高度取15 m,煤層平均厚度3 m,從上到下由覆蓋巖層、煤層、底板巖層組成,如圖2所示。模型劃分成300×400共120000個單元。在模型頂部加8 MPa的均布載荷來等效上部400 m的巖層自重,側壓系數取1.5,即水平應力為12 MPa。邊界條件為:兩端水平約束,可垂直移動;底端固定約束。煤巖體的力學及滲流參數見表1。

圖2 數值計算模型

表1 煤巖體力學及滲流參數表

為了對比分析單一增透措施(壓裂或切槽)和切槽致裂協同措施的卸壓增透效果,模擬試驗分為單一壓裂措施、單一切槽措施、切槽和壓裂協同措施三組,如圖3所示。其中,壓裂鉆孔孔徑為0.2 m,切槽高度0.2 m,寬度0.8 m;其中切槽與壓裂協同作用時,切槽中心距壓裂孔中心間距為8 m。

圖3 模擬試驗設計

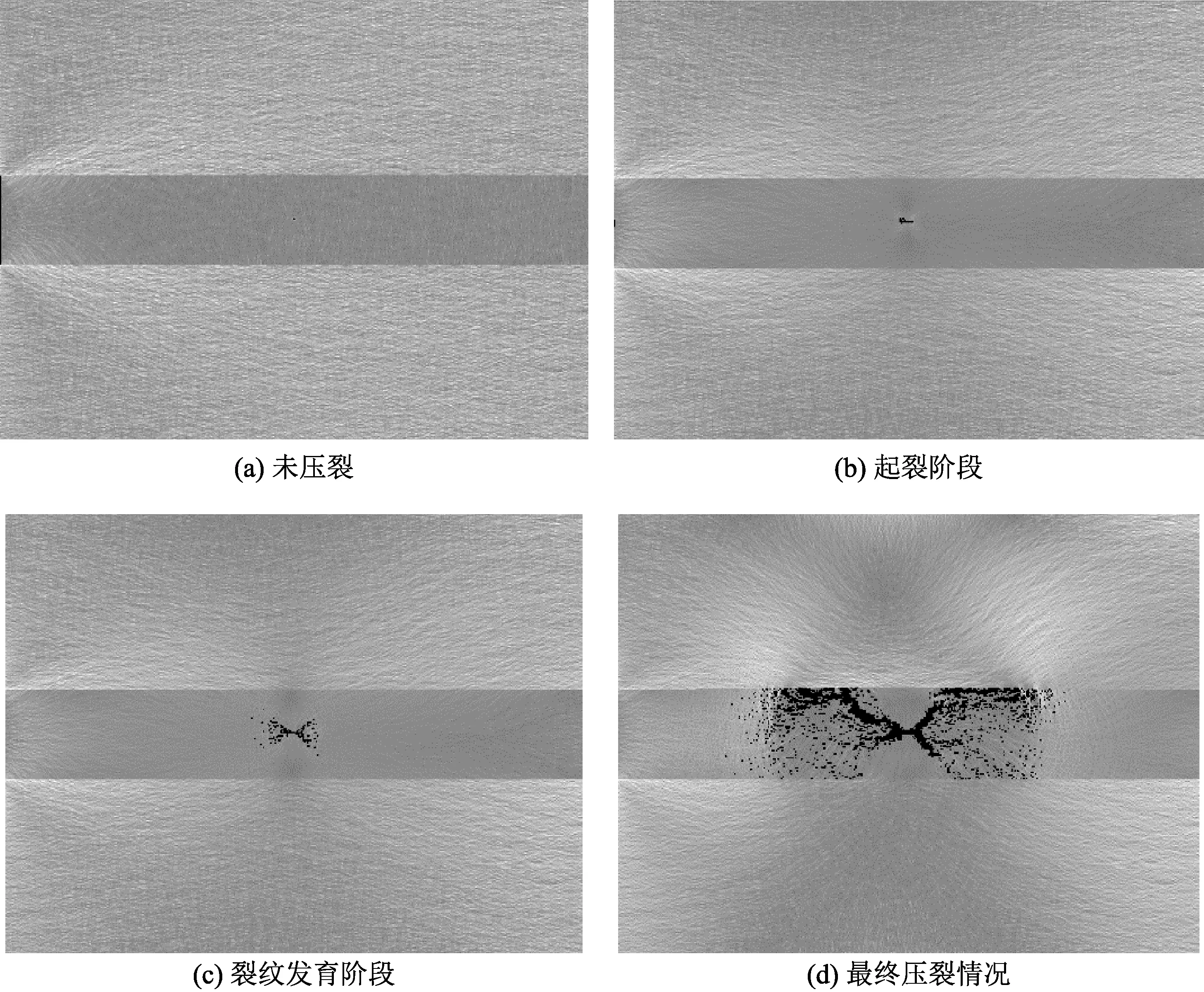

2.2 單一壓裂方案下裂隙擴展

單一壓裂方案下裂隙擴展如圖4所示。在起裂階段,鉆孔周圍壓裂主裂隙沿著水平方向擴展,由于初始最大主應力沿水平方向,根據裂隙起裂擴展與地應力的關系,壓裂最初起裂方向為水平方向,如圖4(a)所示;隨著裂隙形成,裂隙擴展區域煤體應力降低,裂隙擴展前端出現應力集中,圍巖應力分布發生改變,此時的裂隙擴展發生改變,復雜的應力狀態使得裂隙擴展變得無序,即方向難以控制,如圖4(b)所示;隨著裂隙的無序擴展,裂隙擴展范圍增加,應力卸載范圍增大,當裂隙發育到頂底板交界弱面時,裂隙擴展沿著弱面發育,本模擬中主要沿著頂板面擴展;當裂隙擴展到一定程度時,就進入壓裂瓶頸期,這也與現場壓裂情況一致。

圖4 單一壓裂方案下煤體裂隙擴展過程

圖5 切槽與壓裂協同作用下煤體裂隙擴展分布

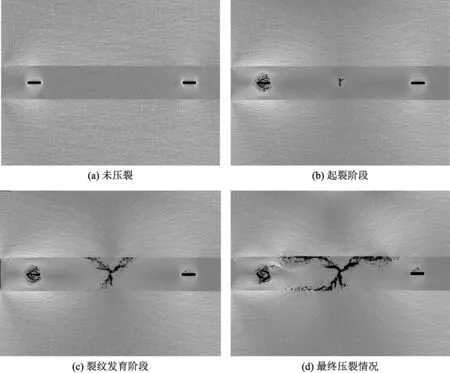

2.3 切槽協同壓裂方案下裂隙擴展

切槽協同壓裂方案下的煤體裂隙擴展如圖5所示,切槽完成后,縫槽周圍出現明顯的卸壓區,切槽端部出現應力集中;由于縫槽的存在改變了壓裂鉆孔處應力場分布,使得壓裂孔區域初始最大主應力方向由沿水平方向變為沿豎直方向,導致在初始起裂階段,主裂隙沿著豎直方向擴展如圖5(a)所示;隨著豎直方向裂隙形成,在裂隙上下尖端出現水平應力集中,裂隙擴展方向逐漸發生改變,裂隙擴展區域應力降低,整體沿水平方向擴展如圖5(b)所示;隨著裂隙發育到頂底板交界弱面時,即沿著弱面發育;在壓裂過程中,煤體中水分不斷增加,使得煤體發生軟化,強度降低,割縫縫槽周圍煤體也逐漸發生破壞,形成弱面,最終誘使壓裂裂隙與切槽溝通如圖5(c)所示。切槽卸壓影響區與水壓致裂影響區連通后,形成較大范圍的卸壓面。

3 煤層鉆孔裂隙擴展煤巖聲發射分布規律分析

不同卸壓增透方法的原理都是破壞煤體原始結構,改變應力場分布,弱化物理力學性質,最終達到提高煤體透氣性和消突目的。當煤體發生破壞時,其對應的物理力學性質也將降低,同時滲透性大大增強。因此,通過考察煤體破壞情況(聲發射情況)可以對比不同措施的效果。3種不同方案最終時刻聲發射情況如圖6所示,單一壓裂過程中,聲發射主要沿水平方向分布,分布較集中,主要位于主裂隙擴展間斷區域;切槽面受尺度影響,聲發射時間不發育,僅存在于縫槽周圍,范圍較小;壓裂與切槽協同方案聲發射范圍連為一體,聲發射沿不同方向發散式分布,在切槽面與主裂隙擴展區域聲發射較發育。

圖6 不同方案煤體聲發射情況

以上現象表明,切槽能夠有效影響壓裂鉆孔周圍應力分布,改變主裂隙的擴展方向,在主裂擴展進入切槽影響區時,在切槽的影響下形成裂隙的導向擴展,并形成整體裂隙溝通區。

4 煤層增透鉆孔整體應力分布特征

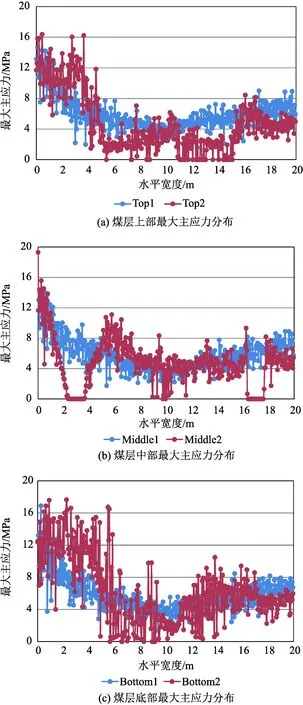

比較單一壓裂和壓裂切槽協同兩種方案的最大主應力分布特征,研究區域如圖7所示,定義單一壓裂方案3條監測線對應的數據標簽為Top1、Middle1、Bottom1,壓裂與切槽協同方案對應的數據標簽Top2、Middle2、Bottom2。

各個位置最大主應力分布線如圖8所示,總體來看,在靠近煤層上部和下部,協同措施要明顯低于單一壓裂,卸壓效果較好;在煤層中部,單一壓裂要略低于切槽-壓裂協同措施,主要受切槽端的應力集中,造成了局部應力的增大;考慮到煤層卸壓增透措施的整體效果,切槽-致裂協同措施的卸壓效果要顯著單一壓裂。但是,從主應力分布曲線也可以看出,在切槽遠離壓裂鉆孔的一側,包括頂底板區域,出現了較高的應力集中現象,受數值模擬模型的限制,在實際應用中,可以通過布置多組壓裂鉆孔和切槽消除尖端效應。

圖7 應力監測線性區域選擇圖

5 結論

(1)對切槽協同壓裂方案下的煤體裂隙擴展過程的數值模擬結果表明,切槽改變了壓裂鉆孔處應力場分布,改變主裂隙的擴展方向,在主裂隙擴展進入切槽影響區時,在切槽的影響下形成裂隙的導向擴展,能夠形成連通性更好的裂隙網絡。

(2)對比單一壓裂和壓裂切槽協同兩種方式的最大主應力分布可知,在靠近煤層頂底板區域,切槽協同壓裂措施要明顯低于單一壓裂,在煤層中部,單一壓裂要略低于切槽-壓裂協同措施,總體而言,切槽-致裂協同措施的卸壓效果要明顯優于單一壓裂。

圖8 單一壓裂與切槽致裂協同方式下煤層不同位置應力分布