不同前處理對復合鍍層與基體的結合力影響研究

侯俊英 ,陶金泓 ,趙 陽 ,王 豪 ,胡爾建

(1.青島科技大學機電工程學院,山東青島 266061;2.青島新東機械有限公司,山東青島 266319)

化學復合鍍是通過向鍍液中加入特殊性能惰性微粒使之與基質金屬共沉積從而制備出具有特殊性能的鍍層的一種工藝。化學復合鍍的鍍層均勻、致密,施鍍簡單,深鍍能力強,便于在各種新型材料上應用,通過加入不同種類的顆粒,又可以獲得不同性能的復合鍍層,如耐磨、自潤滑、電接觸和耐腐蝕鍍層等。化學復合鍍層在高速低磨損、低摩擦系數、高溫抗氧化等工況下的應用表明,其性能遠優于純化學鍍層。金剛石微粉的耐高溫能力強、耐磨性好、摩擦系數低、硬度高,因此逐漸成為了研究的熱點。

試驗在傳統化學鍍基礎上加入粒度為0~0.5μm的金剛石作為復合粒子進行化學復合鍍,擬對金剛石微粒進行不同的前期處理,以不同的處理方式為研究對象,探究具有優良性能的復合鍍層的金剛石處理工藝。

1 試驗

1.1 銅基體普通化學鍍

銅基體前處理:切取銅片→打磨→水洗→堿洗→水洗→活化→水洗→引鍍→復合鍍。打磨是依次用由粗到細的金相砂紙進行打磨,水洗是用去離子水沖洗2min,堿洗是用濃度為60g/L的氫氧化鈉、碳酸鈉、磷酸三鈉混合溶液在60~80℃的水浴中加熱30min。活化時用體積1:1的硝酸溶液浸泡20s,最后在銅基體上進行普通化學鍍,制作一層Ni-P鍍層,為后續復合鍍做基礎。

1.2 對金剛石進行前處理

分別用濃鹽酸、濃硝酸、王水、十二烷基苯磺酸鈉、十六烷基三甲基溴化銨、OP-10(烷基酚聚氧乙烯醚)等方法對金剛石微分處理。

1.3 復合鍍

在化學鍍液中加入處理過的金剛石微粒,使用普通化學鍍中準備好的預鍍鎳銅片,對其實施Ni-P-金剛石化學復合鍍,溫度為(85±1)℃,鍍液pH=4.8~5.0,鍍覆時間為2小時,鍍液進行機械攪拌。

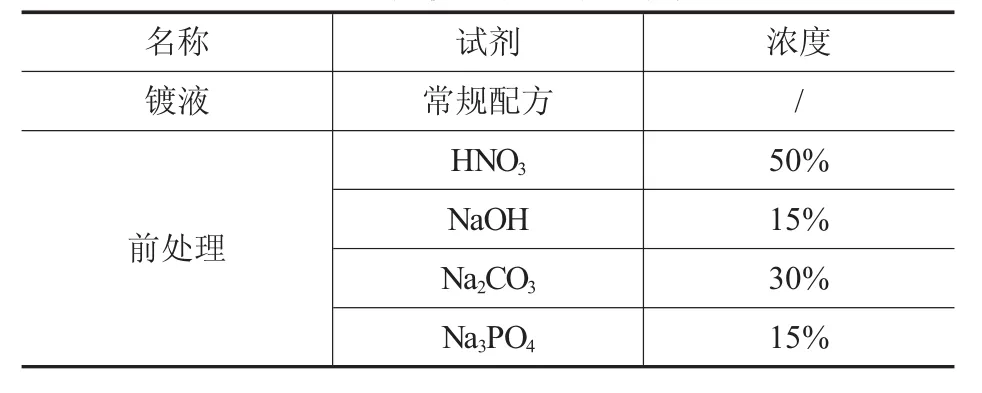

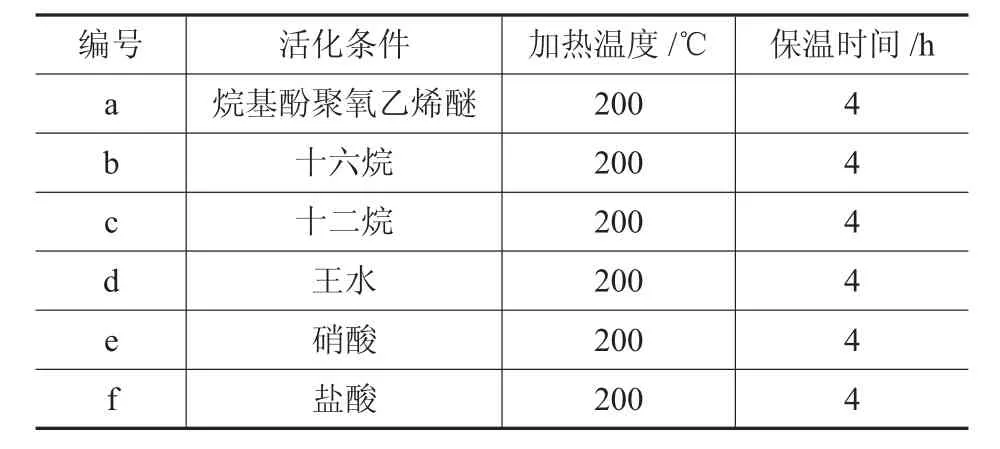

鍍液配方和試驗試劑如表1所示,試驗方案如表2所示。

1.4 金剛石前處理方法

試驗過程中,第一步就是要對金剛石粉末進行預處理。本試驗是通過十二烷基苯磺酸鈉、十六烷基三甲基溴化銨、OP-10、濃鹽酸、濃硝酸、及王水分別對金剛石粉末進行處理。處理過程如下:

表1 鍍液配方及試驗試劑

表2 試驗方案

(1)準備好水熱反應釜,并將其清洗干凈待用;

(2)準確稱取金剛石粉末,分別倒入洗好的反應釜中;

(3)分別量取定量的濃鹽酸和濃硝酸,并配制一定量的王水,稱取相應量的十二烷基苯磺酸鈉、十六烷基三甲基溴化銨、OP-10;

(4)將三種酸和三種表面活性劑分別加入到反應釜中,添加表面活性劑的反應釜盛入定量去離子水,攪拌均勻;

(5)將反應釜蓋牢擰緊,做好標記,放入真空干燥箱中加熱至適當溫度并保溫;

(6)保溫后,將加熱爐中反應釜取出,將金剛石粒子取出放入到相同大小的6個燒杯中,用玻璃棒均勻攪拌(在攪拌過程中要使金剛石粒子均勻混合于溶液中,攪拌時要注意不要讓玻璃棒碰到燒杯壁防止將燒杯敲破)并過濾,用去離子水清洗直至pH=7。之后將金剛石粒子倒入裝有配制好鍍液的燒杯中,然后將鍍液放到超聲波清洗器中,將溫度調到40℃,震蕩5min,即可得到所需的懸浮液。

2 結果分析與討論

2.1 鍍層厚度

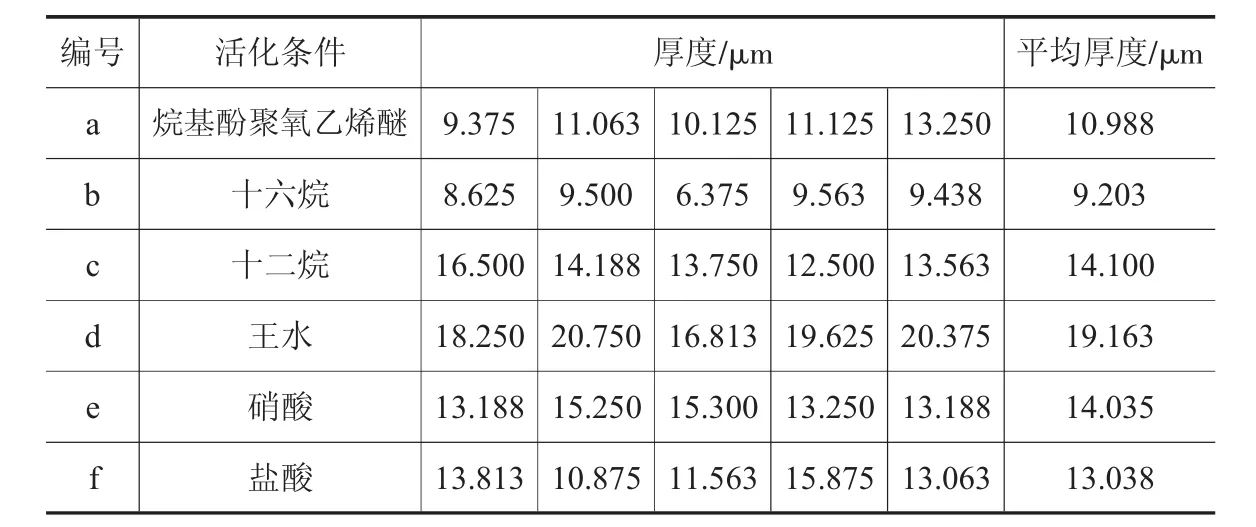

銅基體化學復合鍍層厚度值如表3所示,鍍層截面的圖像如圖1所示。

結合圖1和表3可以得出結論:用王水活化處理的銅基體鍍層厚度最大,入鍍效果最好,鍍層對應的耐蝕性、結合力、孔隙率和電學等性能也將升高;十六烷活化處理的銅基體鍍層厚度最小,入鍍效果最差,硝酸活化處理和十二烷活化處理的銅基體鍍層厚度相近,說明二者活化效果相同。化學復合鍍層厚度大小:王水〉硝酸〉十二烷〉鹽酸〉OP-10〉十六烷,因此活化效果也依次遞減。

2.2 復合鍍層與基體結合力的分析

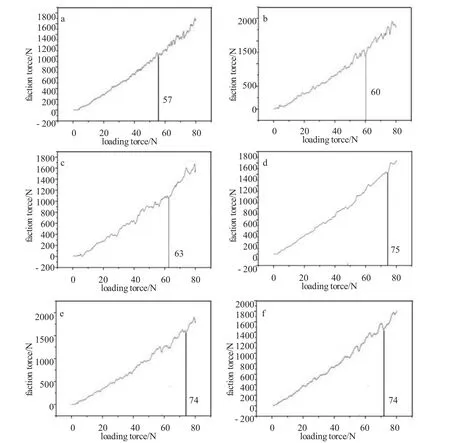

劃痕法測鍍層與基體的結合強度選擇的是涂層附著力自動劃痕儀,當金剛石壓頭錐尖劃破鍍層時,試樣表面的摩擦系數發生變化,進而檢測到的摩擦力發生變化,此時反應在圖線上為斜率發生突變。圖2是Ni-P-金剛石化學復合鍍層與銅基體結合強度的曲線圖。

曲線a是OP-10處理后鍍層的劃痕曲線,曲線b是十六烷處理后鍍層的劃痕曲線,曲線c是十二烷活化處理后劃痕曲線,曲線d是王水活化處理后鍍層的劃痕曲線,曲線e是硝酸劃痕曲線,曲線f是鹽酸處理后鍍層的劃痕曲線。由圖2可以看出,6條曲線整體都比較平緩,沒有太多突變的地方,說明鍍層局部組織均勻,厚度也一致。由圖中所標可以看出各試樣結合力曲線斜率突變處的壓力分別為 57N、60N、63N、75N、74N、74N,折線斜率突變說明鍍層開始劃破了,可以用斜率突變處正壓力的值來說明鍍層結合力的大小。所以由圖2可知,試樣d、e的鍍層與銅基體結合程度最好。

3 結論

圖1 鍍層的截面顯微圖

表3 不同活化條件鍍層的厚度值

(1)金剛石粒子不同的處理方式對厚度有影響,其中王水處理過的粒子厚度最大,達到了19μm。

(2)粒子前處理工藝對鍍層與基體的結合力也有影響,王水、硝酸、鹽酸活化處理后鍍層結合力明顯提高,其中以王水處理后的最高,達到75N。

圖2 鍍層與銅基體結合力的曲線圖